مقدمة

أدت مجموعات النماذج البلاستيكية إلى الآسر من جميع الأعمار لعقود ، مما يوفر طريقة ملموسة لإعادة إنشاء كل شيء من الطائرات التاريخية والسيارات الأيقونية إلى المركبات الفضائية المستقبلية والمخلوقات الخيالية. تكمن شعبيتها الدائمة في التفاصيل الدقيقة والدقة التي يجلبونها إلى النسخ المتماثلة المصغرة ، مما يسمح للهواة بتجميع مواضيعهم المفضلة والطلاء وتخصيصها. ولكن هل تساءلت يومًا كيف يتم صنع هذه الأجزاء المفصلة بشكل لا يصدق؟

السر يكمن في قوالب عالية الجودة تستخدم في إنتاجها. هذه القوالب هي الأبطال المجهولين لعالم طقم النماذج ، مما يؤثر مباشرة على الدقة والملاءمة والجودة الشاملة لكل مكون واحد. بدون قوالب مصنوعة بخبرة ، حتى التصميمات الأكثر تعقيدًا ستسقط ، مما يؤدي إلى قطع غيار غير ملائمة وتجربة بناء أقل من الرضا.

هذه المقالة سوف تراجع الستار على العملية الرائعة والمعقدة صنع قوالب نموذج بلاستيكية . سنأخذك في رحلة من مفهوم التصميم الأولي من خلال تقنيات التصنيع المتقدمة مثل Machining CNC ، والتحول إلى المواد ، واللمسات التشطيب ، والاختبارات الصارمة التي تضمن أن كل قالب ينتج أجزاء مثالية. من خلال فهم هذه الرحلة المعقدة ، ستحصل على تقدير جديد للهندسة والفن وراء الطرز البلاستيكية المفضلة لديك.

فهم أساسيات صب الحقن

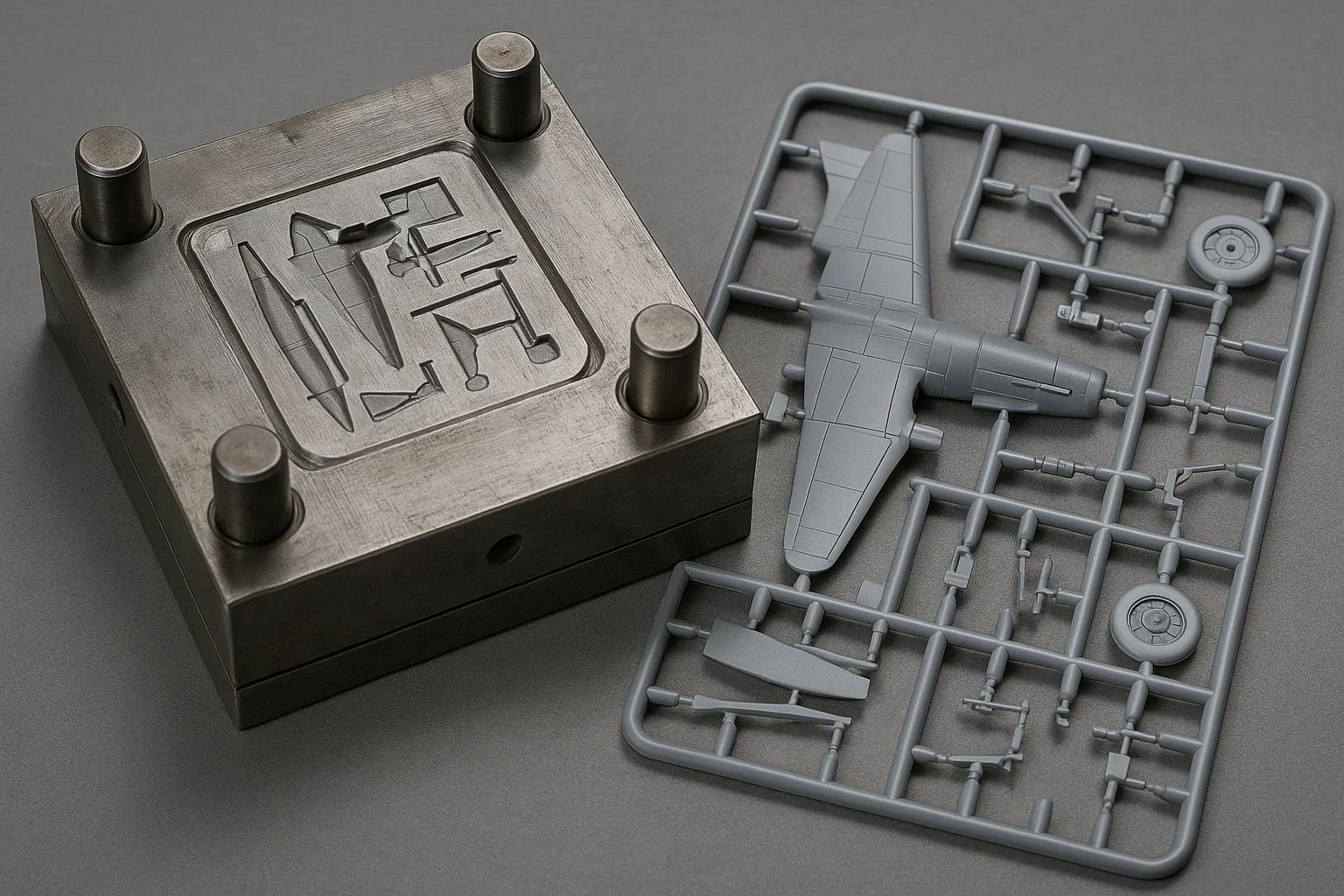

في قلب كل ما يقرب من كل تصنيع طرازات الطراز البلاستيكي ، تكمن عملية متطورة تُعرف باسم صب الحقن (التحمل المقاسة في الميكرون) . هذه التقنية هي حجر الزاوية في الأجزاء البلاستيكية المتطابقة المنتجة للشموق بدقة عالية وكفاءة ، مما يجعلها مثالية للمكونات المعقدة الموجودة في مجموعات النماذج. قبل أن نتعمق في تفاصيل إنشاء العفن ، من الأهمية بمكان فهم المبادئ الأساسية لكيفية عمل صب الحقن ، حيث تم تصميم القالب نفسه خصيصًا للعمل في هذه العملية.

كيف يعمل صب الحقن

تخيل عملية خاضعة للرقابة وآلية للغاية تقوم بتحويل الكريات البلاستيكية الخام إلى مكون مثالي في غضون ثوانٍ. هذا ما يحدث بشكل أساسي أثناء صب الحقن. يمكن تقسيم العملية إلى عدة مراحل رئيسية:

- تغذية المواد : يتم تغذية المواد البلاستيكية الخام ، عادة في شكل حبيبات أو بيليه ، من النطاط إلى برميل ساخن.

- التدفئة والذوبان : داخل البرميل ، يدور المسمار الكبير ، ويحرك البلاستيك للأمام أثناء تسخينه في وقت واحد إلى حالة منصهرة. يتم التحكم في درجة الحرارة بدقة لضمان وصول البلاستيك إلى اللزوجة الصحيحة.

- حقن : بمجرد أن يكون البلاستيك منصهرًا ومتجانسًا ، يعمل المسمار مثل المكبس ، ويحقق بسرعة البلاستيك السائل تحت ضغط عالي في تجويف القالب المغلق. يضمن هذا الضغط أن البلاستيك يملأ كل زاوية وركن من القالب ، ويلتقط حتى أفضل التفاصيل.

- تبريد : بعد أن تملأ البلاستيك المنصهر القالب ، يبدأ في التبريد والتصلب. تم تصميم القالب نفسه بقنوات تبريد يدور من خلالها الماء أو الزيت ، وتبديد الحرارة بسرعة والسماح للجزء بالترسيخ بسرعة. يعد وقت التبريد هذا أمرًا ضروريًا للنزاهة الهيكلية للكفاءة والدورة.

- طرد : بمجرد أن يتم تبريد البلاستيك بشكل كافٍ وتصلبه في الشكل المطلوب ، فإن نصفي العفن مفتوح ، ويدافع القاذف يدفع الجزء النهائي من تجويف القالب. ثم يغلق القالب ، جاهز لدورة الحقن التالية.

المكونات الرئيسية لآلة صب الحقن

آلة صب الحقن ، غالبًا ما تسمى ببساطة "قالبer Injection" أو "Press" ، هي قطعة معقدة من المعدات مع العديد من المكونات الحيوية التي تعمل في حفلة موسيقية:

- وحدة التثبيت : تحمل هذه الوحدة نصفي العفن جنبا إلى جنب مع قوة هائلة خلال مراحل الحقن والتبريد لمنع القالب من الفتح تحت الضغط العالي للبلاستيك المحقن.

- وحدة الحقن : هذه الوحدة مسؤولة عن ذوبان المواد البلاستيكية وحقنها. يتكون عادة من قادوس ، برميل مع أشرطة التدفئة ، ومسمار الترددة.

- Mold : بصفته نجم عرضنا ، فإن القالب هو الأداة المصممة خصيصًا والتي تعطي البلاستيك شكله النهائي. عادة ما يكون مصنوعًا من نصفين ("التجويف" و "الأساسي") الذي يتزاوج على وجه التحديد لتشكيل هندسة الجزء.

- نظام التحكم : تتميز آلات صب الحقن الحديثة بأنظمة مكافحة الكمبيوتر المتطورة التي تنظم بدقة درجة الحرارة والضغط والسرعة والتوقيت طوال العملية بأكملها ، مما يضمن جودة وكفاءة متسقة.

يعد فهم هذه العملية الأساسية أمرًا ضروريًا لأن كل قرار يتم اتخاذه أثناء تصميم القالب والتصنيع يؤثر بشكل مباشر على مدى جودة أداء القالب داخل آلة صب الحقن ، مما يحدد في نهاية المطاف جودة واتساق أجزاء النموذج البلاستيكية التي تنتجها.

مرحلة تصميم العفن

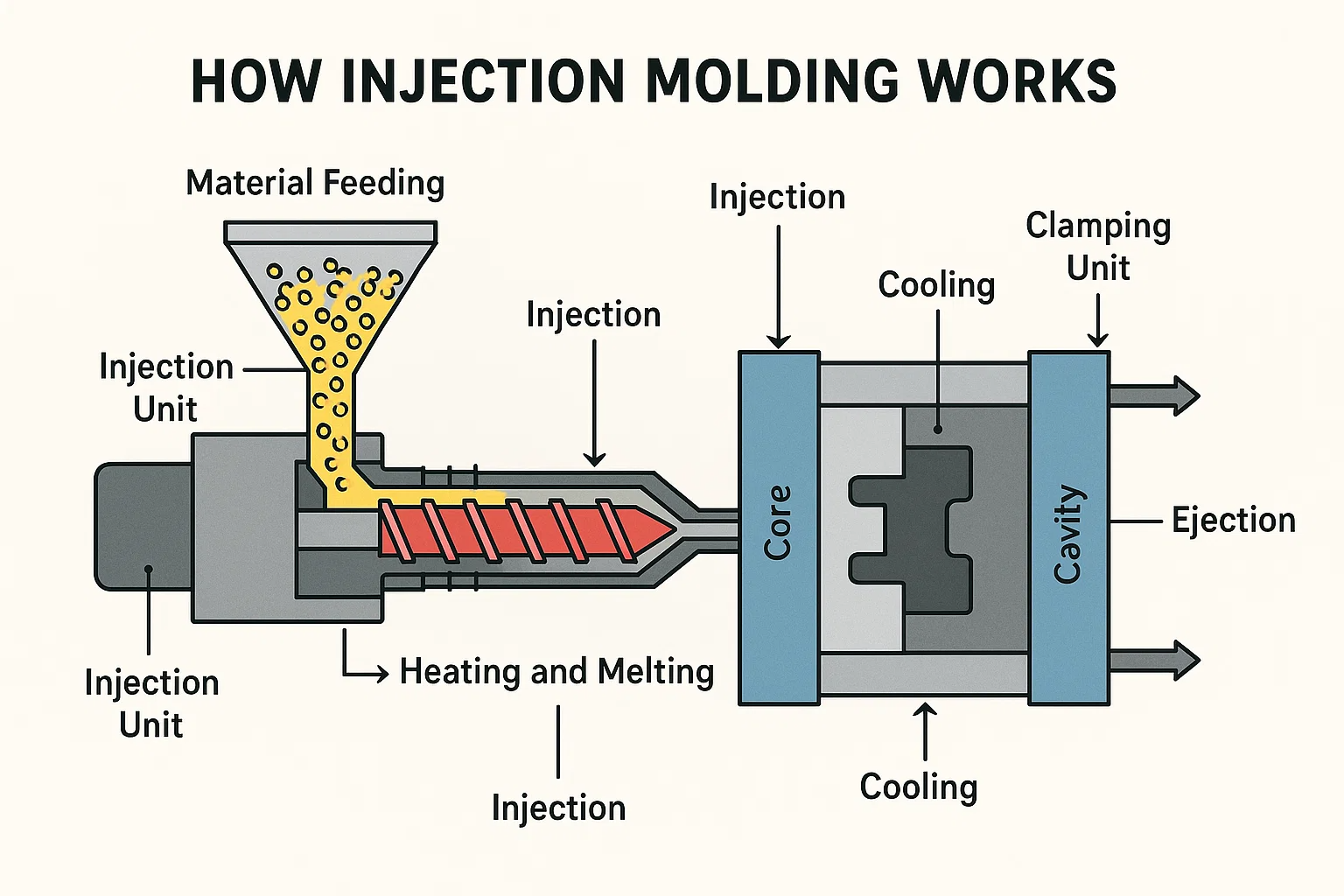

مع فهم واضح لكيفية تحويل صب الحقن البلاستيك الخام إلى أجزاء منتهي ، يمكننا الآن أن نقدر الأهمية قصوى ل مرحلة تصميم العفن . هذا هو المكان الذي يبدأ فيه السحر حقًا ، حيث تتطور الأفكار المجردة والرسومات ثنائية الأبعاد إلى مخطط رقمي دقيق من شأنه أن يوجه إنشاء القالب البدني. إنها عملية دقيقة حيث يتم النظر بعناية وترجمت كل منحنى وزاوية وبعد جزء النموذج البلاستيكي النهائي وترجمته إلى هندسة القالب.

التصور و CAD (تصميم بمساعدة الكمبيوتر)

عادةً ما تبدأ رحلة مجموعة مجموعة طراز بلاستيكية جديدة بمفهوم-وربما وثيقة تاريخية ، أو مخطط تفصيلي لكائن في العالم الحقيقي ، أو عرض فنان لتصميم خيالي. ثم يتم عرض هذا المفهوم في بيئة رقمية باستخدام برنامج CAD (تصميم بمساعدة الكمبيوتر) . يعمل المهندسون والمصممين بشكل تعاوني لـ:

- إنشاء نموذج ثلاثي الأبعاد للجزء : هذا نسخة متماثلة رقمية دقيقة للمكون البلاستيكي الذي سيتم تشكيله. ويشمل جميع التفاصيل المعقدة ، والقوام ، والميزات المرئية على قطعة مجموعة الطراز النهائي.

- تصميم القالب حول الجزء : بمجرد الانتهاء من الجزء نفسه ، يتحول التركيز إلى تصميم القالب الذي ينتجه. يتضمن ذلك إنشاء مكونات العفن المختلفة ، بما في ذلك نصفي الأسوار والتجويف ، وكذلك الهياكل الداخلية المعقدة التي تسهل عملية الصدفة. يسمح برنامج CAD الحديث بمحاكاة متطورة ، والتنبؤ بكيفية تدفق البلاستيك ويبرد داخل القالب ، مما يساعد على تحديد المشكلات المحتملة قبل بدء التصنيع الفيزيائي.

اعتبارات لتصميم العفن

يعد تصميم قالب فعال أكثر تعقيدًا من مجرد خلق انطباع سلبي للجزء. يجب النظر في العديد من العوامل الهامة بدقة لضمان إنتاج ناجح وعالي الجودة:

- زوايا مسودة : هذه هي TAPERS طفيفة تضاف إلى الجدران العمودية للجزء. بدون زوايا مسودة ، فإن الأجزاء تلتصق في القالب ، مما يجعل القذف صعبًا أو مستحيلًا ويحتمل أن يضر الجزء أو القالب نفسه. حتى بضع درجات يمكن أن تحدث فرقًا كبيرًا.

- خطوط الفراق : هذا هو الخط حيث يجتمع نصفي القالب. يعد وضعه أمرًا بالغ الأهمية لأسباب جمالية (تقليل الخطوط المرئية في الجزء النهائي) والأسباب الوظيفية (مما يسمح بسهولة طرد الجزء وملء العفن المناسبة). يمكن لوضع خط الفراق الاستراتيجي إخفاء الخط على طول الحواف الطبيعية أو ملامح الجزء.

- مواقع البوابة : البوابة هي الفتحة الصغيرة التي يدخل من خلالها البلاستيك المنصهر تجويف القالب. يعد موقعه أمرًا حيويًا لضمان تدفق البلاستيك الموحد ، والملء الكامل للقالب ، وتقليل العيوب البصرية في الجزء النهائي. ينظر المصممون في أنواع ومواقع بوابات متعددة لتحقيق النتائج المثلى.

- تنفيس : كما يملأ البلاستيك المنصهر القالب ، يجب أن يكون للهواء المحاصر في الداخل وسيلة للهروب. يتم دمج فتحات صغيرة ، غالبًا ما تكون على بعد بضعة آلاف من البوصة العميقة ، في تصميم القالب على طول خط الفراق. بدون تنفيس مناسب ، يمكن أن يؤدي الهواء المحاصر إلى أجزاء غير مكتملة أو علامات حرق أو نقاط الضعف الهيكلية.

- قنوات التبريد : كما ذكر في القسم السابق ، تتضمن القوالب قنوات معقدة لسوائل التبريد. يؤثر تصميم هذه القنوات بشكل مباشر على وقت التبريد والتوحيد ، مما يؤثر بدوره على جودة الجزء ودورة الإنتاج.

تعد الدقة والبصيرة المطبقة خلال مرحلة التصميم هذه أمرًا بالغ الأهمية ، حيث يمكن أن تؤدي الأخطاء هنا إلى إعادة صياغة أو مشكلات في الإنتاج المكلفة. إنها شهادة على البراعة الهندسية ، ووضع الأساس للإبداع البدني.

ثم يُعلم هذا التخطيط الرقمي الدقيق مباشرة الخطوة الحرجة التالية: اختيار المواد المناسبة للقالب نفسه ، وهو قرار يؤثر بشكل كبير على متانته وأدائه وتكلفةه.

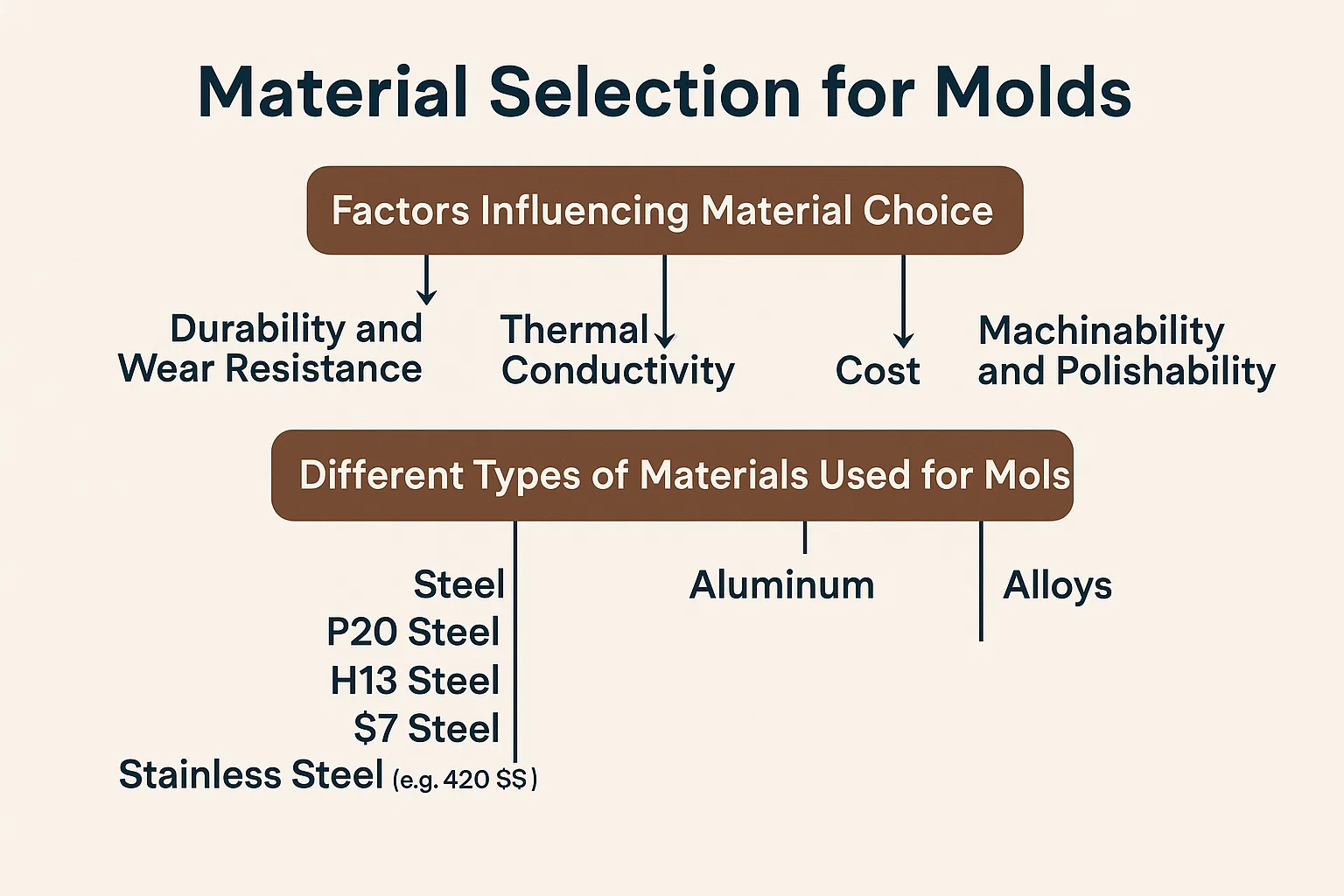

اختيار المواد للقوالب

بمجرد تصميم المخطط المعقد للقالب بدقة في المجال الرقمي ، يتضمن القرار الحاسم التالي اختيار المواد المناسبة لبناءه المادي. هذا لا يتعلق فقط باختيار معدن قوي ؛ إنه خيار استراتيجي يوازن بين المتانة والخصائص الحرارية والقابلية للآلات والتكلفة. سوف تملي المادة المختارة عمر القالب ، وقدرته على إنتاج أجزاء متسقة ، وفي نهاية المطاف ، كفاءة عملية الإنتاج بأكملها.

أنواع مختلفة من المواد المستخدمة في القوالب

على الرغم من أنه يمكن استخدام مجموعة متنوعة من المواد ، فإن الخيارات الأكثر شيوعًا لقوالب النموذج البلاستيكي تندرج في عدد قليل من الفئات الرئيسية ، ولكل منها مزايا مميزة:

- فُولاَذ : هذا هو إلى حد بعيد المواد الأكثر انتشارًا لقوالب الحقن عالية الدقة ، وخاصة بالنسبة لمجموعات النماذج البلاستيكية. يتم استخدام درجات مختلفة من الصلب الأدوات ، مع خصائص محددة مصممة لصنع العفن:

- P20 الصلب : الصلب القالب الذي يصرخ مسبقًا يوفر قابلية جيدة للآلات وقابلية البولندية. إنه خيار شائع للقوالب التي تتطلب تشغيل إنتاج معتدل.

- H13 الصلب : فولاذ أداة العمل الساخنة المعروفة بمقاومته الممتازة للإرهاق الحراري والارتداء. غالبًا ما يتم استخدامه في القوالب ذات المتطلبات المرتفعة لدرجات الحرارة أو تشغيل الإنتاج الطويل جدًا.

- S7 الصلب : أداة أداة مقاومة للصدمات تقدم صلابة جيدة ومقاومة عالية التأثير ، مناسبة للقوالب التي قد تواجه ضغوطًا أعلى أثناء التشغيل.

- الفولاذ المقاوم للصدأ (على سبيل المثال ، 420 SS) : المستخدمة عندما تكون مقاومة التآكل أمرًا بالغ الأهمية ، مثل صب PVC أو غيرها من المواد البلاستيكية المسببة للتآكل ، أو في البيئات الرطبة.

- الألومنيوم : على الرغم من أن قوالب طراز بلاستيكية أقل شيوعًا بسبب طبيعتها الأكثر ليونة ، إلا أن سبائك الألومنيوم (مثل 7075 أو 6061) تستخدم بشكل متزايد لـ:

- قوالب النماذج الأولية : بالنسبة للاختبار الأولي وتشغيل الإنتاج المحدود ، حيث يكون التحول السريع وخفض التكلفة أولويات.

- إنتاج منخفض الحجم : عندما لا يكون العدد المتوقع للأجزاء بالملايين.

- إدراج العفن : للحصول على تفاصيل محددة داخل قالب فولاذي أكبر ، يستفيد من الموصلية الحرارية الممتازة للألمنيوم.

- سبائك (على سبيل المثال ، النحاس البريليوم) : هذه سبائك متخصصة تستخدم لمكونات العفن المحددة حيث تكون الموصلية الحرارية العالية ذات أهمية قصوى. على سبيل المثال ، يمكن استخدام إدراج النحاس البريليوم في مناطق القالب التي تتطلب تبريدًا سريعًا للغاية لتحسين أوقات الدورة أو منع التزييف.

العوامل التي تؤثر على اختيار المواد

توجه العديد من العوامل المتشابكة اختيار مادة العفن المثالية:

- المتانة وارتداء المقاومة : كم عدد الأجزاء التي يتوقع إنتاج القالب؟ تتطلب القوالب المخصصة لملايين الدورات فولاذًا أصعب وأكثر مقاومة للارتداء ، في حين أن القوالب النماذج الأولية يمكن أن تستخدم مواد أكثر ليونة وأقل تكلفة.

- الموصلية الحرارية : ما مدى سرعة تبديد القالب من البلاستيك التبريد؟ يمكن للمواد ذات الموصلية الحرارية العالية (مثل الألومنيوم أو النحاس البريليوم) تقصير أوقات الدورة ، مما يؤدي إلى إنتاج أسرع. الصلب ، على الرغم من متينة ، يجري الحرارة بشكل أقل كفاءة من الألومنيوم.

- يكلف : تختلف مواد العفن اختلافًا كبيرًا في السعر. فولاذ الأدوات عالية الجودة هو أغلى بكثير من الألمنيوم. يجب وزن تكلفة المواد مقابل حجم الإنتاج المتوقع وميزانية المشروع الإجمالية.

- القابلية للآلات والتلميع : بعض المواد أسهل في الآلة والتلميع إلى النهاية السطحية عالية من غيرها. هذا يؤثر على وقت التصنيع وجودة السطح النهائي للجزء المقولب.

- مقاومة التآكل : إذا كانت المادة البلاستيكية التي يتم تشكيلها تآكلًا (على سبيل المثال ، PVC) ، أو إذا كان القالب سيتم تخزينه في بيئة رطبة ، فمن الضروري وجود مادة مقاومة للتآكل مثل الفولاذ المقاوم للصدأ.

إيجابيات وسلبيات كل مادة

| نوع المواد | إيجابيات | سلبيات |

| فُولاَذ | - المتانة عالية ومقاومة التآكل (عمر طويل) | - تكلفة أعلى |

| - ممتاز للإنتاج ذو الحجم العالي | - انخفاض الموصلية الحرارية (أوقات تبريد أطول) | |

| - يمكن تحقيق تشطيبات عالية جدًا | - أثقل وأصعب في الآلة | |

| - استقرار أبعاد جيد | - يمكن أن تكون عرضة للتآكل (ما لم يكن مقاومًا) | |

| الألومنيوم | - انخفاض التكلفة (خاصة للنماذج الأولية/الحجم المنخفض) | - انخفاض المتانة ومقاومة التآكل (عمر أقصر لصالح Vol) |

| - الموصلية الحرارية الممتازة (أوقات التبريد/الدورة بشكل أسرع) | - أكثر ليونة وأكثر عرضة للعقار/الضرر | |

| - أخف وزنا وأسهل الآلة (إنشاء العفن بشكل أسرع) | - قد لا تصمد على المواد البلاستيكية الكاشطة أو ضغوط عالية جدًا | |

| سبائك | - الموصلية الحرارية العالية جدا (على سبيل المثال ، النحاس البريليوم) | - مكلفة للغاية |

| - مثالي للبقع الساخنة أو مناطق التبريد الحرجة | - غالبًا ما تستخدم فقط للإدراج ، وليس القوالب بأكملها | |

| - مقاومة ملابس جيدة في تطبيقات محددة |

يعد الاختيار الدقيق لمواد العفن شهادة على عمق الهندسة المتورط في صنع القوالب ، مما يؤثر بشكل مباشر على طول طول وكفاءة عملية التصنيع اللاحقة.

بمجرد اختيار المادة المثالية ، يتحول التركيز إلى إعادة التصميم الرقمي من خلال تقنيات التصنيع المتطورة.

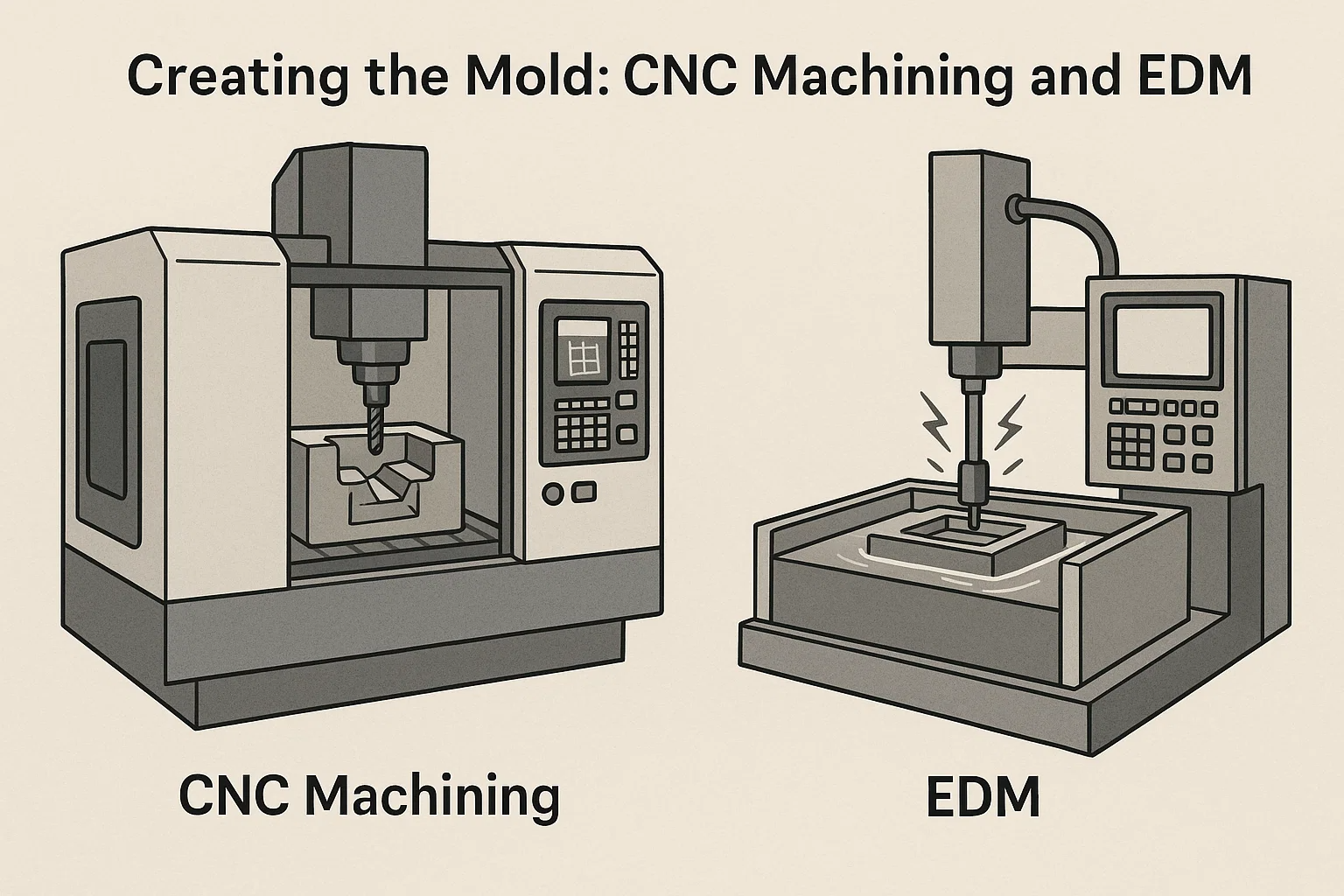

إنشاء القالب: Machining CNC و EDM

يتطلب تقديم قالب مصمم بدقة من ملف رقمي إلى أداة ملموسة ، إتقان تقنيات التصنيع المتقدمة. تهيمن اثنان من التقنيات الأولية على هذه المرحلة: CNC (التحكم العددي للكمبيوتر) الآلات و EDM (تصنيع التفريغ الكهربائي) . تعمل هذه العمليات جنبًا إلى جنب لتوضيح الأشكال الهندسية المعقدة ، والتفاصيل الدقيقة ، والأبعاد الدقيقة للغاية اللازمة لقوالب النموذج البلاستيكي عالي الجودة.

CNC (التحكم العددي للكمبيوتر) الآلات: القطع الدقيقة لتجويف القالب

تصنيع CNC هو العمل من تصنيع العفن. إنها عملية طحولية تلقائية حيث توجه عناصر التحكم المحوسبة أدوات القطع المختلفة لإزالة المواد بدقة من كتلة من الفولاذ أو الألومنيوم. فكر في الأمر مثل نحات روبوتي متطور للغاية.

كيف تعمل:

- برمجة : يتم ترجمة نموذج CAD ثلاثي الأبعاد للقالب إلى سلسلة من الإرشادات التفصيلية (G-Code) التي يفهمها جهاز CNC. يملي هذا البرنامج مسارات الأدوات وسرعات القطع ومعدلات التغذية وعمق التخفيض.

- يثبت : يتم تثبيت الكتلة الخام لمواد العفن بشكل آمن على سرير الماكينة. يتم تحميل أدوات القطع المناسبة (طواحين النهاية ، مطاحن الكرة ، التدريبات ، إلخ) في تغيير أداة الماكينة.

- إزالة المواد : تحت عنصر التحكم الدقيق للكمبيوتر ، تدور أداة القطع بسرعة وتتحرك على طول المسار المبرمج ، وإزالة طبقة المواد تدريجياً حسب الطبقة. هذا يخلق الأشكال الأساسية لتجويف القالب ونواة ، بما في ذلك المعالم العامة ، وزوايا المسودة ، والميزات الأكبر.

- تصنيع متعدد المحاور : يمكن لآلات CNC المتقدمة ، غالبًا مع 3 أو 4 أو 5 محاور للحركة ، تدوير وتميل الشغل أو أداة القطع ، مما يسمح لها بالوصول إلى زوايا معقدة والأسطح المعقدة ثلاثية الأبعاد بدقة استثنائية. هذا أمر حيوي بشكل خاص للأشكال العضوية والقوام التفصيلية التي غالباً ما تكون موجودة في مجموعات النماذج البلاستيكية.

يتفوق Machining CNC على إنشاء الجزء الأكبر من هندسة القالب بسرعة ودقة عالية ، مما يشكل الانطباعات الرئيسية للأجزاء البلاستيكية. ومع ذلك ، للحصول على التفاصيل الدقيقة للغاية ، الزوايا الداخلية الحادة ، أو الميزات المعقدة التي لا يمكن أن تصل إليها أدوات القطع التقليدية ، يتم تشغيل تقنية متخصصة أخرى.

EDM (تصنيع التفريغ الكهربائي): إنشاء أشكال معقدة وتفاصيل دقيقة

EDM ، والمعروفة أيضًا باسم Mark Machining ، هي عملية تصنيع غير تقليدية تستخدم التصريفات الكهربائية (الشرر) لتآكل المواد. على عكس طحن CNC ، الذي يستخدم أدوات القطع المادية ، يعمل EDM عن طريق توليد الشرر بين القطب (الأداة) وقطعة العمل (مادة القالب) في سائل عازل. هذه العملية مثالية لإنشاء تفاصيل معقدة ، زوايا حادة ، وميزات عميقة وضيقة دون وضع إجهاد ميكانيكي على المادة.

هناك نوعان رئيسيان من EDM المستخدمة في صنع العفن:

-

رام (مغسلة) EDM :

- يتم إحضار قطب كهربائي مسبقًا (غالبًا ما يكون مصنوعًا من الجرافيت أو النحاس ، ويشكل مثل عكس الميزة المراد إنشاؤه) بالقرب من مادة القالب.

- عند تطبيق الكهرباء ، تقفز الآلاف من الشرر المجهري عبر الفجوة الصغيرة ، وذوبان الجزيئات الصغيرة والتبخير من مادة القالب.

- السائل العازل يطرد هذه الجزيئات المتآكلة.

- هذه العملية دقيقة بشكل لا يصدق وتستخدم لإنشاء أضلاع عميقة ، وفتحات دقيقة ، وزوايا داخلية حادة (والتي لا يمكن قطعها باستخدام أداة طحن دوارة) ، والقوام المعقدة.

-

سلك EDM :

- يعمل سلك رفيع ومختصر بشكل مستمر (النحاس النحاس) كقطب كهربائي.

- يتم تغذية السلك من خلال قطعة العمل بينما يغمر في السائل العازل ، ويؤدي الشرر إلى تآكل المادة على طول مسار السلك.

- يستخدم الأسلاك EDM في المقام الأول لقطع الثقوب الدقيقة والفتحات ، والخطوط المعقدة ، وكذلك لإنشاء تعشيق التزاوج بين مكونات العفن. من الضروري أيضًا صنع دبابيس أساسية وثقوب دبوس القاذف بدقة شديدة.

شرح خطوة بخطوة لعملية الآلات

عادةً ما يتبع إنشاء قالب نهجًا تآزريًا ، يجمع بين كل من CNC و EDM:

- الآلات الخشنة (CNC) : تتضمن المرحلة الأولية طحن CNC عدواني لإزالة كميات كبيرة من المواد وإنشاء الشكل الأساسي لتجويف القالب واللبان. يتم ذلك باستخدام أدوات أكبر ومعدلات إزالة المواد الأعلى.

- شبه مقصود (CNC) : يتم بعد ذلك استخدام أدوات CNC الدقيقة لتحسين الخطوط ، وتحسين الانتهاء من السطح ، والآلة أقرب إلى الأبعاد النهائية.

- الآلات الصلبة (CNC) : إذا تم تصلب مادة العفن قبل التصنيع ، فإن أدوات CNC المتخصصة يمكن أن تؤدي طحنًا صعبًا ، على الرغم من أن هذا أقل شيوعًا للتفاصيل الدقيقة للغاية. في كثير من الأحيان ، يصلب القالب بعد تصنيع الجزء الأكبر ، ثم يتم تنفيذ عمليات الانتهاء.

- بالتفصيل مع EDM : بالنسبة للميزات التي لا يمكن أن تحققها CNC - مثل الزوايا الداخلية الحادة بشكل لا يصدق (مستحيل مع قاطع الطحن المستدير) ، أو الأضلاع العميقة ، أو القنوات المعقدة مثل خطوط اللوحة والبرامج على جزء من النموذج - يتم استخدام EDM. يتم إنشاء الأقطاب الكهربائية (غالبًا عبر طحن CNC) ثم تستخدم في آلة EDM لحرق هذه الميزات الدقيقة في القالب.

- حفر ثقب (CNC/EDM) : يتم حفر ثقوب دبابيس القاذف ، وقنوات التبريد ، ودبابيس التوجيه بدقة باستخدام آلات CNC ، أو في بعض الحالات ، EDM حفرة صغيرة للثقوب الدقيقة أو العميقة.

- اللمسات النهائية : بعد الآلات الأولية ، تخضع مكونات العفن إلى عمليات تشطيب حرجة ، حيث يترجم سطح القالب السلس مباشرة إلى جزء من البلاستيك السلس.

يضمن هذا الرقص المعقد بين مصانع CNC القوية وآلات EDM الدقيقة أن كل التفاصيل ، بغض النظر عن مدى صغرها ، من المنحنيات الدقيقة لجسم الطائرة إلى الحواف الحادة لمسار الخزان ، يتم تكرارها بأمانة في القالب.

الدقة المذهلة التي تحققت في مراحل الآلات هذه ليست سوى جزء من القصة ؛ تتضمن الخطوة الحرجة التالية تحسين هذه الأسطح إلى الكمال ، وإعدادها للعملية الحساسة لقولبة الحقن.

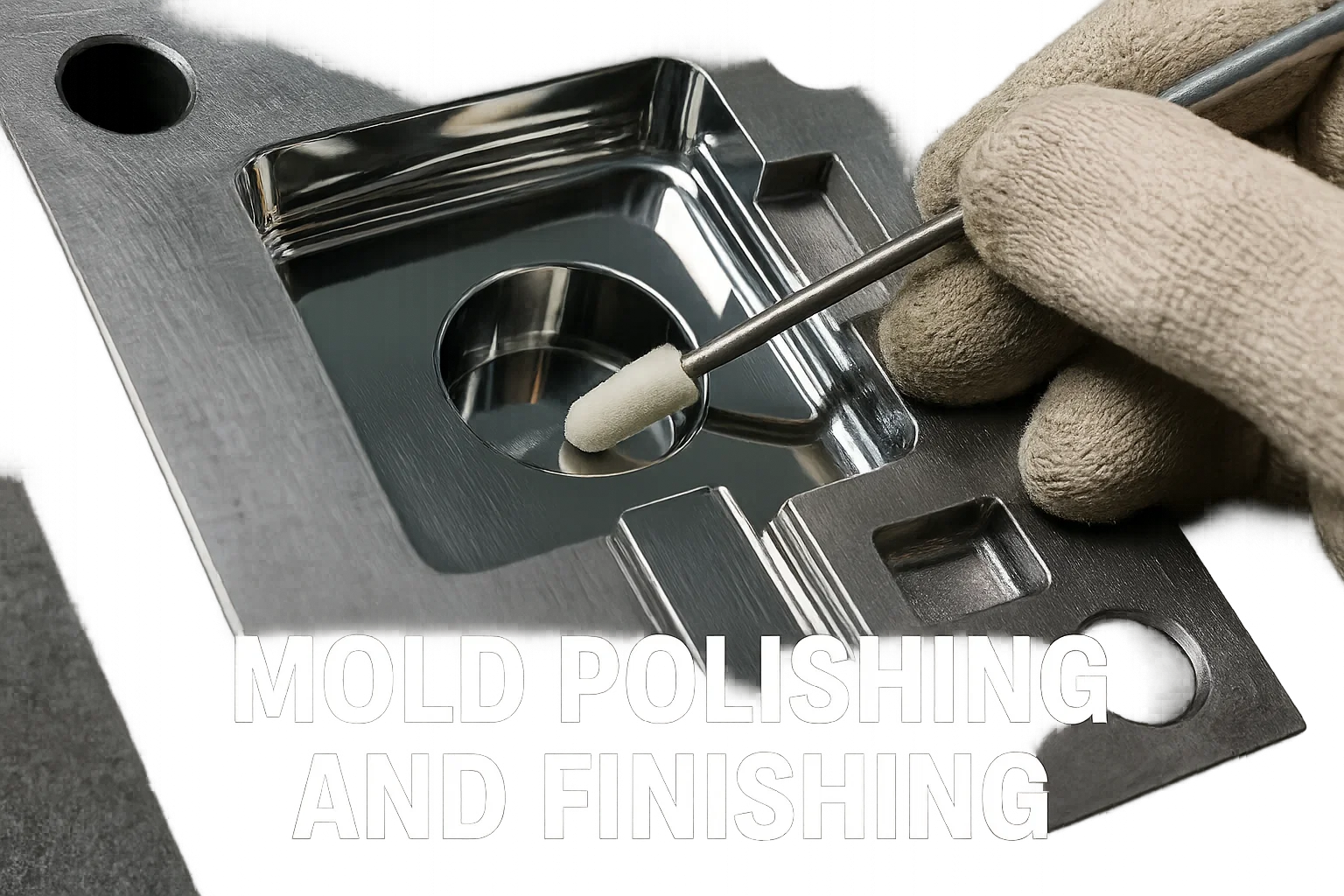

ممتاز! من خلال الأشكال والتفاصيل المعقدة التي تم نحتها بدقة في القالب من خلال تصنيع CNC و EDM ، أصبح القالب الآن مكتملًا وظيفيًا من حيث هندسيته. ومع ذلك ، بالنسبة لجزء النموذج البلاستيكي ، فإن هذا الانتهاء السلس الخالي من العيوب والذي يتوقعه المتحمسون ، فإن القالب نفسه يحتاج إلى علاج نهائي وحرج: التلميع والتشطيب.

تلميع العفن والتشطيب

حتى بعد عمليات التصنيع الأكثر تقدماً في CNC و EDM ، فإن أسطح تجويف القالب التي تم تشكيلها حديثًا ستظل تحمل علامات الأدوات المجهرية أو الانتهاء من عملية EDM. إذا تركت دون معالجة ، فسيتم نقل هذه العيوب مباشرة إلى كل جزء من البلاستيك المنتجة ، مما يؤدي إلى سطح خشن أو مملة. لذلك، تلميع العفن والتشطيب هي عمليات دقيقة ومهارة للغاية ، وهي مهمة للغاية لتحقيق الجودة الجمالية والوظيفية المطلوبة لمكونات النموذج البلاستيكي النهائي.

أهمية تلميع تجويف القالب للأجزاء الملساء

الهدف الأساسي للتلميع هو تحقيق الانتهاء من السطح داخل القالب الذي يكون أكثر سلاسة بكثير مما يمكن أن توفره الآلات وحدها. هذا السطح الأملس أمر حيوي لعدة أسباب:

- جماليات : ينتج قالب مصقول للغاية أجزاء بلاستيكية ذات سطح لامع وسلس وجذاب بصريًا. هذا ضروري للواقعية والجودة المتوقعة في مجموعات النماذج ، من الخطوط الأنيقة لجسم السيارة إلى الجلد الناعم للطائرة.

- طرد جزئي : سطح القالب الناعم يقلل بشكل كبير من الاحتكاك بين البلاستيك التبريد وجدران القالب. هذا يجعل من الأسهل بكثير على دبابيس القاذف دفع الجزء للخارج ، مما يقلل من خطر تشويه جزئي أو علامات التوتر أو حتى تلف الجزء أثناء الطرد.

- الوقاية من الفلاش : خط فراق ناعم ومطابق بدقة (حيث يلتقي نصفي العفن) أمر بالغ الأهمية لمنع "الفلاش" - المواد البلاستيكية الزائدة التي تضغط بين نصفي القالب. التلميع يساعد على ضمان هذا الختم الضيق.

- وضوح التفاصيل : في حين أن EDM يخلق تفاصيل دقيقة ، يمكن للتلميع تحسين هذه الميزات ، وضمان خطوط واضحة وحواف حادة في الجزء البلاستيكي النهائي.

- عمر العفن : سطح القالب المصقول جيدًا أقل عرضة للالتصاق بالمواد أو التآكل البسيط خلال دورات متكررة ، والتي يمكن أن تسهم في عمر القالب العام.

التقنيات المستخدمة للتلميع: التلميع الكاشطة ، التلميع الكيميائي

تعتبر تلميع العفن عملية يدوية كثيفة العمالة إلى حد كبير تتطلب فنيين ذوي مهارة عالية ، على الرغم من وجود بعض الطرق الآلية للهندسة الأكثر بساطة. تعتمد التقنيات المستخدمة على النهاية المطلوبة ومواد القالب.

-

تلميع جلخ (يدوي وميكانيكي) : هذه هي الطريقة الأكثر شيوعًا وتتضمن سلسلة تدريجية من المواد الكاشطة ، بدءًا من فريك الخشنة والانتقال إلى أرقى تدريجيًا.

- الحجارة (طحن الحجارة) : المراحل الأولية غالبًا ما تستخدم الأحجار الكاشطة (مصنوعة من أكسيد الألومنيوم ، أو كربيد السيليكون ، أو الماس) بأحجام الحصى المختلفة. يتم استخدامها يدويًا ، غالبًا مع حاملي ، لإزالة علامات الأدوات الرئيسية والأسطح المتسقة. يمكن أن تهتز الآلات بالموجات فوق الصوتية هذه الحجارة لإزالة المواد الأكثر كفاءة في المناطق المعقدة.

- أوراق كاشطة/الملابس : بعد الرجم ، يتم استخدام الأوراق الكاشطة الدقيقة (مثل ورق الصنفرة) أو الملابس ، التي يتم تشحيمها في كثير من الأحيان بالزيت أو الماء. هذه تأتي بأحجام الحصى بشكل جيد للغاية ، وأحيانًا ما يصل إلى 10000 حصى أو أعلى. يتم استخدامها مع العصي الصغيرة أو مسحات القطن أو الأدوات المتخصصة للوصول إلى كل جزء من التجويف.

- مركبات الماس/الملاذ : بالنسبة للنهاية النهائية التي تشبه المرآة ، يتم تطبيق مركبات الماس أو الماس الدقيقة للغاية مع البوب المحسوسة أو مسحات القطن أو أدوات التلميع المتخصصة. تحتوي هذه المركبات على جزيئات ماس مجهرية توفر العمل الكاشط النهائي.

- شعر عجلات/فرش : يتم استخدام أدوات دوارة ذات عجلات أو فرش محسوسة ، جنبًا إلى جنب مع معاجل التلميع ، للتخليص النهائي وتحقيق بريق مرتفع.

-

تلميع المواد الكيميائية/حفر الحمض (أقل شيوعًا للقوالب البلاستيكية) : أثناء استخدامه في بعض الصناعات للمعادن المحددة ، يكون التلميع الكيميائي (الذي يستخدم محلول كيميائي لحل المخالفات السطحية) وحفر الحمض بشكل عام لا الطرق الأساسية لتحقيق التشطيبات المرآة على القوالب البلاستيكية الصلب للأدوات. يمكن استخدامها للتشطيبات غير اللامعة أو القوام المحددة ، ولكن من أجل الوضوح والنعومة المطلوبة لمعظم النماذج البلاستيكية ، يفضل التلميع الكاشط.

-

تلميع البخار (تطبيق محدود) : تتضمن هذه التقنية ، التي تستخدم في كثير من الأحيان لمواد مثل البولي كربونات ، تعريض الجزء إلى بخار كيميائي يذوب قليلاً ويعزز السطح ، مما يخلق إنهاءًا سلسًا. على الرغم من أنه يمكن أن ينعم الأجزاء المصبوبة ، إلا أنها ليست تقنية تلميع القالب المباشرة لأدوات الصلب.

تحقيق الانتهاء من السطح المطلوب

يتم تصنيف مستوى البولندي الذي تم تحقيقه وفقًا لمعايير الصناعة (على سبيل المثال ، ينتهي SPI في الولايات المتحدة ، بدءًا من A-1 للحصول على مرآة إلى D-3 للحصول على الانتهاء من اللامع غير اللامع). بالنسبة لقوالب النموذج البلاستيكي ، غالبًا ما يتم استهداف الانتهاء من مرآة SPI A-1 أو A-2 للأسطح المرئية والسلسة ، في حين أن المناطق المحذوفة (مثل الأسطح المضادة للانزلاق أو قوام مواد محددة) قد تتلقى الانتهاء من الدرجة أو المحفورة.

يتطلب تلميع العفن الماهرة البراعة الاستثنائية والصبر والعين الشديدة. غالبًا ما يتم تنفيذ العملية تحت التكبير لضمان معالجة كل النقص المجهري. إن الانتهاء من السطح الذي تم تحقيقه في هذه المرحلة يملي مباشرة الجاذبية البصرية والشعور بالجودة لكل جزء من طراز بلاستيكي سينتجه لسنوات قادمة.

مع القالب المصقول بدقة إلى الكمال ، أصبح الآن جاهزًا لاختباره الحقيقي: إثبات قدرته على إنتاج أجزاء بلاستيكية عالية الجودة باستمرار.

ممتاز! لقد جلبتنا رحلة إنشاء العفن من خلال التصميم ، واختيار المواد ، والآلات الدقيقة والتلميع. الآن ، حان الوقت للتحقق النهائي: اختبار القالب في ظل ظروف العالم الحقيقي للتأكد من أداءه تمامًا كما هو مقصود. هذه المرحلة الحاسمة هي المكان الذي أثبتت فيه القدرات الحقيقية للقالب.

اختبار العفن ومراقبة الجودة

حتى العفن الأكثر تصميمًا وملفقة يحتاج إلى إثبات نفسه. ال اختبار العفن ومراقبة الجودة تعد المرحلة خطوة حرجة حيث يتم وضع القالب المكتمل حديثًا في آلة صب الحقن لتشغيل التجارب. هذه العملية لا تتعلق فقط بصنع الأجزاء ؛ يتعلق الأمر بتفتيش هذه الأجزاء بشكل صارم ، وتحديد أي عيوب ، وإجراء التعديلات اللازمة على القالب قبل أن يدخل الإنتاج على نطاق واسع. يضمن هذا التدقيق الدقيق أن يلبي كل جزء لاحق أنتج المعايير العالية المتوقعة لمجموعات النماذج البلاستيكية.

تدير التجربة والاختبار الأولي للقالب

بمجرد تجميع القالب بالكامل وصقله ، يتم تثبيته بعناية في آلة صب حقن متوافقة. غالبًا ما يتم التعامل مع هذا الإعداد الأولي من قبل الفنيين ذوي الخبرة الذين يفهمون الفروق الدقيقة لكل من القالب والآلة.

يتضمن الجري التجريبي ، الذي يُطلق عليه غالبًا "الطلقة الأولى" أو "Tool Trough" ، عدة دورات من صب الحقن ، حيث:

- إعداد المعلمة الآلة : يتم تعيين معلمات آلة صب الحقن - بما في ذلك درجة حرارة الذوبان ، وضغط الحقن ، وضغط الحجز ، وسرعة الحقن ، ووقت التبريد ، ودرجة حرارة القالب - بعناية بناءً على المواد البلاستيكية المستخدمة (على سبيل المثال ، البوليسترين لمجموعات النماذج) وتصميم القالب.

- الطلقات الأولى : مجموعة صغيرة من الأجزاء مقولبة. تتم مراقبة هذه الأجزاء الأولية عن كثب حيث يتم إخراجها من القالب.

- التفتيش البصري : على الفور ، يتم تفتيش الأجزاء بصريًا للعيوب الواضحة مثل:

- لقطات قصيرة : أجزاء غير مكتملة حيث لم يملأ البلاستيك تجويف القالب بالكامل.

- فلاش : المواد البلاستيكية الزائدة تتسرب على طول خط الفراق أو مناطق دبوس القاذف.

- parpage/التشويه : أجزاء ليست مسطحة أو تحتوي على انحناءات غير مرغوب فيها ، وغالبًا ما تكون بسبب التبريد أو الضغوط غير المتكافئة.

- علامات بالوعة : الانخفاضات على سطح المقاطع السميكة ، الناجمة عن الانكماش الداخلي.

- خطوط التدفق/خطوط اللحام : الخطوط المرئية على سطح الجزء تشير إلى مكان التقاء تيارات بلاستيكية منصهرة.

- علامات حرق : تلون بسبب الهواء المحاصر أو ارتفاع درجة الحرارة.

- علامات دبوس القاذف : علامات مفرطة أو ضعيفة من نظام طرد.

- مشكلات الانتهاء من السطح : بلادة ، خطوط ، أو عيوب أخرى على الرغم من تلميع القالب.

- التحقق الأبعاد : باستخدام أدوات القياس الدقيقة (على سبيل المثال ، الفرجار ، ميكرومتر ، CMM - آلة قياس الإحداثيات) ، يتم فحص الأبعاد الرئيسية للأجزاء المقولبة مقابل مواصفات تصميم CAD الأصلية. هذا يضمن أن الأجزاء دقيقة وسوف تتلاءم معًا بشكل صحيح في مجموعة الطراز النهائي.

فحص الأجزاء المقولبة للعيوب والعيوب

الطلقات الأولى مهمة لتحديد القضايا الدقيقة. سيقوم فريق مراقبة الجودة المخصص ، غالبًا بالتزامن مع مصممي ومهندسي القوالب ، بإجراء فحص شامل ، والذي قد ينطوي على:

- التكبير والإضاءة : استخدام النظارات المكبرة أو المجاهر لاكتشاف التفاصيل الدقيقة أو الفلاش الدقيق أو عيوب السطح المجهري.

- شيكات التجميع : إذا كان الجزء مصممًا للتزاوج مع أجزاء أخرى ، فسيتم إجراء اختبارات التجميع الفعلية لضمان الملاءمة المناسبة والوظيفة ، ومحاكاة تجربة بناء النموذج.

- اختبارات القوة والمواد المادية : في بعض الحالات ، قد تخضع الأجزاء اختبارات للقوة أو المرونة أو الخصائص الميكانيكية الأخرى لضمان استوفى معايير الأداء.

- توحيد اللون : إذا تم تشكيل الجزء بلون معين ، يتم فحص توحيده واتساقه.

يتم الاحتفاظ بسجلات مفصلة لكل تشغيل تجريبي ، وتوثيق المعلمات ، والملاحظات ، وأي عيوب مكتشفة.

إجراء التعديلات والتحسينات اللازمة للقالب

استنادًا إلى النتائج التي توصلت إليها التجارب التجريبية والتفتيش ، يتم إجراء التعديلات والتحسينات اللازمة. تعتبر هذه العملية التكرارية أمرًا بالغ الأهمية لإتقان القالب ويمكن أن تتضمن عدة جولات من الاختبار والتعديل:

- تحسين المعلمة : في كثير من الأحيان ، يمكن حل المشكلات الأولية مثل اللقطات القصيرة أو الفلاش أو العلامات بالوعة عن طريق صقل معلمات صب الحقن (على سبيل المثال ، زيادة الضغط ، تعديل درجات الحرارة ، تعديل أوقات التبريد).

- تعديلات العفن (إعادة العمل) : لمزيد من المشكلات المستمرة أو المهمة التي لا يمكن حلها عن طريق تعديلات المعلمات ، مطلوب التعديلات المادية للقالب نفسه. هذه عملية حساسة ومكلفة في كثير من الأحيان وقد تتضمن:

- إضافة أو توسيع فتحات التهوية : لمنع الهواء المحاصر مما تسبب في لقطات قصيرة أو علامات حرق.

- تعديل مواقع البوابة أو الأحجام : لتحسين تدفق البلاستيك وتقليل الشوائب.

- ضبط قنوات التبريد : لتحقيق المزيد من التبريد الموحد ومنع parpage.

- تلميع أو تنسيق مناطق محددة : لتحسين الانتهاء من السطح أو طرد المساعدات.

- إضافة أو تعديل دبابيس القاذف : لضمان طرد جزء نظيف ومتسق.

- إعادة التثبيت أو اللحام بالليزر : لتصحيح عدم دقة الأبعاد أو إصلاح الأضرار الطفيفة. يمكن إضافة المواد عن طريق اللحام بالليزر ثم إعادة تدوينها.

- تصلب/العلاجات : في بعض الأحيان ، بعد التجارب الأولية ، قد تقرر أن أقسام العفن المحددة تتطلب تصلبًا أو علاجات سطحية إضافية لتحسين مقاومة التآكل.

تضمن حلقة الاختبار والصقل الدقيقة هذه أنه عندما يذهب القالب أخيرًا إلى الإنتاج على نطاق واسع ، فهي أداة تم ضبطها بدقة قادرة على التخلص من ملايين مكونات النموذج البلاستيكي المثالي ، بعد الدورة.

مع التحقق من صحة القالب بالكامل الآن من خلال اختبار صارم ، فهو جاهز لغرضه الأساسي: الإنتاج الضخم ، حيث يصبح الاتساق والكفاءة بشكل أساسي.

الإنتاج الضخم وصيانة العفن

بعد التصميم الشامل والتصنيع والاختبار ، ينتقل قالب النموذج البلاستيكي إلى برايم تشغيلية: إنتاج متسلسل . هذا هو المكان الذي يدفع فيه الاستثمار الأولي للوقت والموارد حقًا ، حيث يبدأ القالب المضبوط بدقة في إخراج الآلاف ، أو حتى الملايين ، من مكونات النموذج البلاستيكي المتطابق. ومع ذلك ، لا يتوقف العمل بمجرد بدء الإنتاج ؛ تعد المراقبة المستمرة وصيانة العفن الدؤوبة أمرًا بالغ الأهمية لضمان جودة ثابتة وتمديد عمر القالب لسنوات من الخدمة الموثوقة.

إنشاء آلة صب الحقن للإنتاج الضخم

ينطوي الانتقال إلى الإنتاج الضخم على تحسين آلة صب الحقن وبيئته للتشغيل المستمر والفعال:

- قفل المعلمة النهائي : استنادًا إلى عمليات التجارب الناجحة ، يتم قفل معلمات صب الحقن الأمثل (درجات الحرارة والضغوط والسرعات وأوقات التبريد وقوة المشبك ، إلخ). هذه الإعدادات مهمة لإنتاج أجزاء عالية الجودة باستمرار مع الحد الأدنى من العيوب.

- العملية الآلية : آلات صب الحقن الحديثة آلية للغاية. بمجرد تعيين المعلمات ، يمكن أن تعمل بشكل مستمر ، وغالبًا مع الأسلحة الآلية لإزالة الجزء الآلي ووضعها ، وزيادة الكفاءة وتقليل تكاليف العمالة.

- معالجة المواد : يتم تغذية كميات كبيرة من الكريات البلاستيكية في الماكينة من النطاطات الصناعية ، مما يضمن إمدادات مستمرة. يمكن استخدام معدات التجفيف لإزالة الرطوبة من المواد البلاستيكية الرطبة ، والتي يمكن أن تسبب عيوبًا.

- أخذ عينات من ضمان الجودة : حتى أثناء الإنتاج الضخم ، يتم الحفاظ على مراقبة الجودة المستمرة. يتم أخذ عينات من الأجزاء بانتظام من خط الإنتاج للتفتيش البصري والفحوصات الأبعاد. تساعد هذه المراقبة الاستباقية على التقاط أي انجراف في الجودة في وقت مبكر.

مراقبة عملية القولبة من أجل الاتساق

الحفاظ على الاتساق خلال عمليات الإنتاج الطويلة أمر بالغ الأهمية. يمكن أن يؤدي أي انحراف في عملية القولبة إلى مجموعة من الأجزاء المعيبة. يقوم المشغلون والأنظمة الآلية بمراقبة مؤشرات المفاتيح باستمرار:

- معلمات العملية : أجهزة الاستشعار في الوقت الحقيقي داخل درجات حرارة آلة صب الحقن ، والضغوط ، وأوقات الدورة ، وغيرها من المعلمات الحرجة. الانحرافات عن النقاط المحددة تنبيهات.

- جودة جزء : يمكن دمج أنظمة الرؤية الآلية في خط الإنتاج لإجراء عمليات تفتيش سريعة وآلية للعيوب الشائعة مثل فلاش أو لقطات قصيرة. الشيكات اليدوية من قبل المشغلين تظل ضرورية.

- أداء الآلة : يتم مراقبة استهلاك الطاقة والضغط الهيدروليكي ومؤشرات صحة الماكينة الأخرى لضمان أن الجهاز يعمل بسلاسة وكفاءة ، مما يمنع وقت التوقف غير المتوقع.

- معدل الخردة : يتم تتبع النسبة المئوية للأجزاء المعيبة. الزيادة في معدل الخردة هي علامة حمراء تشير إلى مشكلة محتملة مع العفن أو الجهاز أو المعلمات.

الهدف هو عملية مستقرة وقابلة للتكرار تنتج أجزاء متطابقة وعالية الجودة مع كل دورة واحدة.

صيانة وتنظيف القالب بشكل منتظم لضمان طول العمر

يعد قالب النموذج البلاستيكي استثمارًا كبيرًا ، وغالبًا ما يكلف عشرات أو حتى مئات الآلاف من الدولارات. لحماية هذا الاستثمار وضمان ملايين الدورات على مدى عمرها ، من الضروري صيانة العفن المجففة والاستباقية. يمكن أن يؤدي إهمال الصيانة إلى إصلاحات مكلفة ، وارتداء مبكر ، وتوقف عن الإنتاج.

تتضمن الصيانة عادة:

- التنظيف الروتيني : أثناء الإنتاج ، يمكن للبقايا البلاستيكية والغبار والملوثات الأخرى أن تتراكم على أسطح القالب والفتحات ودبابيس القاذف. يساعد التنظيف المنتظم ، في بعض الأحيان حتى أثناء فواصل الإنتاج القصيرة ، في منع عيوب السطح على الأجزاء ويضمن وظيفة العفن المناسبة. يمكن أن يتضمن ذلك مسح الأسطح ، أو باستخدام الهواء المضغوط ، أو عوامل التنظيف المتخصصة.

- الصيانة الوقائية (التوقف المقرر) : بشكل دوري ، تتم إزالة القالب من آلة صب الحقن لفحص وصيانة أكثر شمولية. يعتمد هذا الجدول عادة على عدد الدورات أو ساعات التشغيل.

- التفكيك والتنظيف العميق : غالبًا ما يتم تفكيك القالب جزئيًا أو كاملًا للتنظيف الشامل لجميع التجاويف ، والنوى ، وقنوات التبريد ، والمكونات المتحركة.

- تشحيم : يتم تنظيف الأجزاء المتحركة ، مثل دبابيس التوجيه والبطانات ودبابيس القاذف ، وإعادة تشميمها لضمان التشغيل السلس ومنع التآكل.

- التفتيش للارتداء : يتفقد الفنيون بدقة أسطح العفن لعلامات التآكل أو التآكل أو التآكل أو الضرر البسيط (على سبيل المثال ، النكات ، الخدوش). يتم فحص الميزات الحرجة ، مثل خطوط الفراق ومناطق البوابة ، عن كثب.

- استبدال المكون : يتم استبدال المكونات البالية مثل دبابيس القاذف أو الينابيع أو الإدراج الصغيرة قبل أن تفشل وتسبب مشكلات في الإنتاج.

- صيانة نظام التبريد : يتم مسح قنوات التبريد لمنع السدادات وضمان نقل الحرارة الفعال.

- إصلاح وتجديد : في حالة حدوث أضرار أو تآكل كبير ، قد يلزم إرسال القالب إلى متجر أدوات متخصص للإصلاح. يمكن أن يتضمن ذلك اللحام أو إعادة تشكيل مناطق محددة أو إعادة تلميع أو حتى استبدال مكونات القالب بأكملها.

- التخزين المناسب : عندما لا تكون قيد الاستخدام ، يتم تنظيف القوالب بدقة ، محمية بطلاء محدد الصدأ ، وتخزينها في البيئات التي تسيطر عليها لمنع التآكل والأضرار المادية.

من خلال المراقبة الدقيقة والصيانة الاستباقية ، يمكن أن يظل قالب نموذج بلاستيكي جيد الصنع أحد الأصول الإنتاجية لسنوات عديدة ، مما يدعم الإمداد المستمر من مجموعات النماذج عالية الجودة إلى المتحمسين في جميع أنحاء العالم.

رحلة صنع العفن لا تزال ثابتة ؛ تستمر التطورات المستمرة في تحسين هذه العملية وإحداث ثورة في هذه العملية.

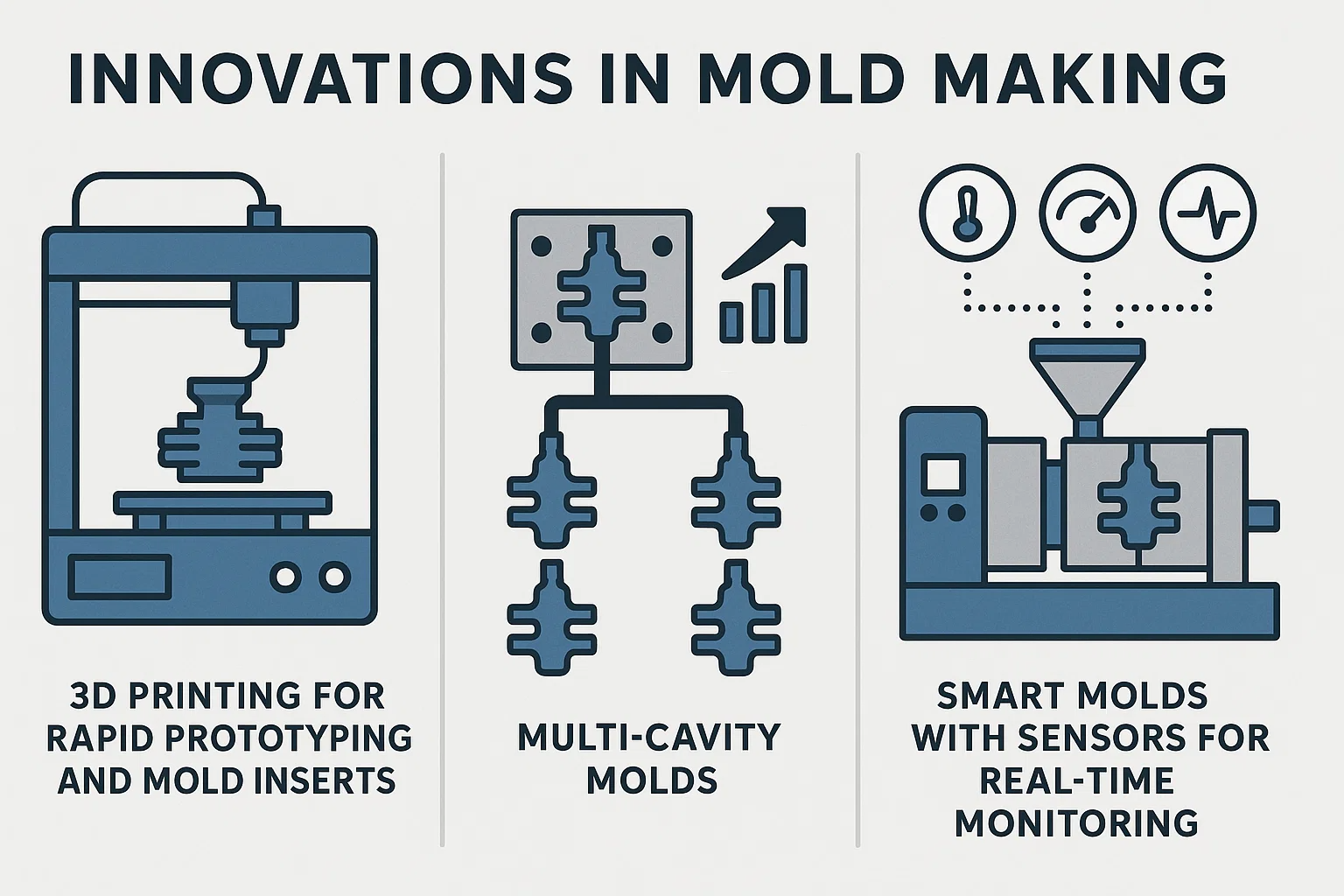

الابتكارات في صنع العفن

يتطور عالم التصنيع باستمرار ، وعالم صناعة النموذج البلاستيكي ليس استثناءً. في حين أن المبادئ الأساسية لتصلب الحقن وتصنيع العفن ، فإن الابتكار المستمر يقدم تقنيات وقدرات جديدة مثيرة. هذه التطورات لا تحسن الكفاءة وتقليل التكاليف فحسب ، بل تتيح أيضًا إنشاء أجزاء نموذج بلاستيكية أكثر تعقيدًا ومعقدة ، مما يدفع حدود ما يمكن أن يتوقعه الهواة.

طباعة ثلاثية الأبعاد للنماذج الأولية السريعة وإدراج العفن

ربما يكون أحد أكثر الابتكارات التحويلية هو دمج الطباعة ثلاثية الأبعاد (التصنيع المضافة) في سير العمل في صناعة القالب. في حين أن الطباعة ثلاثية الأبعاد المباشرة لقوالب الإنتاج على نطاق واسع لا تزال محدودة بسبب قوة المواد ومتطلبات السطح ، فإن تأثيرها على النماذج الأولية ومكونات العفن المتخصصة هائلة:

- النماذج الأولية السريعة للأجزاء : قبل الالتزام بتصنيع العفن باهظ الثمن ، يمكن للمصممين بسرعة طباعة أجزاء طقم النماذج الفعلية بسرعة ثلاثية الأبعاد لاختبار الملاءمة وبيئة العمل والجمال. هذا يسمح بالتكرار السريع والتحقق من صحة التصميم ، والقبض على المشكلات في وقت مبكر من هذه العملية.

- إدراج العفن المطبوع ثلاثي الأبعاد : بالنسبة للإنتاج منخفض الحجم أو لميزات محددة ومعقدة داخل قالب فولاذي أكبر ، يمكن أن تخلق تقنيات الطباعة ثلاثية الأبعاد المتخصصة (مثل الطباعة المعدنية ثلاثية الأبعاد أو طباعة الراتنج عالي الدقة) إدراج العفن. يمكن أن تتضمن هذه الإدراج قنوات تبريد داخلية معقدة للغاية (التبريد المطابق) والتي من المستحيل تحقيقها مع الحفر التقليدي ، مما يؤدي إلى تبريد أسرع وأكثر اتساقًا للأجزاء وأوقات الدورة المنخفضة. كما أنها ممتازة لإنشاء قوام مفصلة.

- قوالب مؤقتة : بالنسبة للتشغيل القصيرة جدًا أو الأجزاء الإثباتية للمفهوم ، يمكن لبعض الطابعات ثلاثية الأبعاد راتنجات عالية القوة أن تنتج حتى قوالب قابلة للتضحية قادرة على حقن عدد محدود من الأجزاء البلاستيكية.

قوالب متعددة التجويف وفوائدها

على الرغم من أنه ليس جديدًا تمامًا ، إلا أن التصميم المتطور وتصنيعه قوالب متعددة التجويف لا تزال صقل وتحسين. بدلاً من إنتاج جزء بلاستيكي واحد لكل دورة حقن ، ينتج قالب متعدد الأرجل عدة أجزاء متطابقة (أو في بعض الأحيان أجزاء مختلفة ومتعلقة) في لقطة واحدة.

- زيادة كفاءة الإنتاج : الفائدة الأساسية هي انخفاض شديد في وقت الإنتاج والتكلفة لكل جزء. إذا كان قالب التجويف الواحد 30 ثانية لكل جزء ، يمكن أن ينتج قالب 4 أجهزة 4 أجزاء في نفس 30 ثانية تقريبًا.

- الاتساق عبر الأجزاء : نظرًا لأن جميع الأجزاء الموجودة في قالب متعدد التجويف في وقت واحد في وقت واحد في نفس الظروف ، فإنها تظهر اتساقًا كبيرًا في الجودة والأبعاد وخصائص المواد.

- انخفاض ارتداء الماكينة : هناك حاجة إلى عدد أقل من الدورات لإنتاج نفس كمية الأجزاء ، والتي يمكن أن تقلل من البلى على آلة صب الحقن.

تصميم القوالب متعددة التجويف معقد ، ويتطلب موازنة دقيقة لتدفق البلاستيك لضمان ملء جميع التجاويف بشكل موحد. غالبًا ما يتم استخدام أنظمة العداء الساخنة ، التي تحافظ على الصخور البلاستيكية حتى التجويف ، لتعزيز الكفاءة وتقليل نفايات المواد في هذه القوالب.

قوالب ذكية مع أجهزة استشعار للمراقبة في الوقت الفعلي

ظهور الإنترنت الصناعي للأشياء (IIOT) وقد أدى إلى تطوير "القوالب الذكية". هذه قوالب مزودة بأجهزة استشعار متكاملة توفر بيانات في الوقت الفعلي عن عملية الصب مباشرة من داخل تجويف القالب نفسه.

- أجهزة استشعار درجة الحرارة : مراقبة درجة حرارة البلاستيك عند دخولها وتبرد داخل التجويف ، مما يضمن التبريد الأمثل ومنع علامات الحرب أو الحوض.

- مستشعرات الضغط : قياس الضغط داخل القالب أثناء الحقن ، وتوفير رؤى في ملء العفن ، والتعبئة ، واللقطات القصيرة المحتملة أو الفلاش.

- أجهزة استشعار الرطوبة : يمكن اكتشاف مشكلات الرطوبة ، وخاصة ذات صلة بالمواد البلاستيكية الرطبة.

- عدادات الدورة/مستشعرات ارتداء : تتبع عدد الدورات ويمكن حتى اكتشاف التآكل الدقيق على مكونات العفن الحرجة ، مما يدفع الصيانة الاستباقية قبل ظهور المشكلات.

فوائد القوالب الذكية:

- مراقبة الجودة المحسنة : تتيح البيانات في الوقت الحقيقي اكتشافًا فوريًا لانحرافات العمليات ، مما يتيح للمشغلين تصحيح المشكلات على الفور ، مما يقلل من معدلات الخردة.

- الصيانة التنبؤية : من خلال مراقبة التآكل والأداء ، يمكن أن تتنبأ القوالب الذكية عند الحاجة إلى الصيانة ، مما يسمح بالتوقف المجدولة بدلاً من الأعطال غير المتوقعة.

- تحسين العملية : البيانات الغنية التي تم جمعها تساعد المهندسين على ضبط المعلمات الصدفة لتحقيق كفاءة أكبر وجودة جزئية.

- التتبع : يمكن تسجيل شروط صب كل جزء ، مما يوفر تاريخًا كاملاً لضمان الجودة واستكشاف الأخطاء وإصلاحها.

تبرز هذه الابتكارات مستقبلًا لا يتعلق صنع العفن بالتصنيع الدقيق فحسب ، بل أيضًا حول العمليات الذكية القائمة على البيانات ، مما يزيد من ترسيخ الأساس لمجموعات النماذج البلاستيكية المتطورة وعالية الجودة بشكل متزايد.

خاتمة

من الشرارة الأولية لفكرة إلى همهمة مصبوب الحقن المضبوطة بدقة ، يعد إنشاء قوالب النموذج البلاستيكي شهادة على الهندسة الدقيقة والتصنيع المتقدم والحرفية الدقيقة. لقد اكتشفنا كل مرحلة حرجة ، اكتشفنا التعقيد الذي يدعم الفعل البسيط على ما يبدو لتجميع مجموعة نموذجية.

خلاصة عملية صنع القوالب

بدأت رحلتنا مع الحاسمة مرحلة التصميم ، حيث يقوم برنامج CAD بتحويل المفاهيم إلى مخططات ثلاثية الأبعاد مفصلة ، تخطط بدقة كل جانب من زوايا المسودة إلى خطوط الفراق. هذه الدقة الرقمية ثم يرشد اختيار المواد ، الاختيار الاستراتيجي الذي يوازن بين المتانة ، والخصائص الحرارية ، والتكلفة ، مع وجود فولاذ الأدوات عالية الجودة غالبًا ما يكون الخيار المفضل لطول العمر وقدرتهم على الاحتفاظ بالتفاصيل الدقيقة.

يتكشف الخلق المادي من خلال الترادف القوي تصنيع CNC و EDM ، التي تنشر تجاويف العفن المعقدة والنوى ذات الدقة الفرعية ، والتقاط كل خط لوحة وبرشام. بعد ذلك ، العملية الحيوية لـ تلميع العفن والتشطيب يحوّل الأسطح الخشنة إلى انطباعات مرآة ، مما يضمن الأجزاء البلاستيكية الخالية من العيوب والطرد دون عناء.

قبل الإنتاج الضخم ، يخضع القالب صارم الاختبار ومراقبة الجودة ، حيث تحدد التجربة أي عيوب وتصحيحها ، وضمان دقة الأبعاد وجودة الجزء الثابت. أخيرًا ، يدخل القالب إنتاج متسلسل ، مراقبة بدقة واستدامة من خلال المجتهدة صيانة لضمان سنوات من الخدمة الموثوقة.

أهمية الدقة والجودة في إنشاء العفن

الموضوع الأساسي خلال هذه العملية برمته هو الضرورة المطلقة الدقة والجودة . في عالم مجموعات النماذج البلاستيكية ، تكون الدقة أمرًا بالغ الأهمية. يجب أن يتناسب كل مكون تمامًا ، ويجب أن يكون كل التفاصيل هشًا ، ويجب أن يكون كل سطح خالٍ من العيوب. أي حل وسط في جودة العفن يترجم مباشرة إلى عيوب في المنتج النهائي ، مما يؤدي إلى الإحباط لباني النموذج وتلف سمعة العلامة التجارية. إن الاستثمار المسبق في التصميم والمواد وعمليات التصنيع عالية الجودة يدفع أرباحًا عديدة في شكل قطع غيار متسقة عالية الدقة التي تسعد المتحمسين.

الاتجاهات المستقبلية في تصنيع قوالب النموذج البلاستيكي

في المستقبل ، لا يزال مجال تصنيع القوالب هو ساحة مثيرة للابتكار. طباعة ثلاثية الأبعاد من المقرر أن يلعب دورًا أكبر ، ليس فقط في النماذج الأولية ولكن يحتمل أن يكون في إنشاء قنوات تبريد مطابقة معقدة أو إدراج قالب مفصل للغاية كان مستحيلًا سابقًا. صعود قوالب ذكية مع أجهزة الاستشعار المتكاملة ، تعد البيانات في الوقت الفعلي والتحليلات التنبؤية ، مما يؤدي إلى عمليات أكثر تحسينًا ، وتقليل وقت التوقف ، ومراقبة الجودة التي لا مثيل لها. مع تقدم علوم المواد ، قد نرى أيضًا سبائك جديدة من العفن تقدم مجموعات متفوقة من الموصلية الحرارية والصلابة والقابلية للآلات.

في جوهرها ، فإن العملية المعقدة لصنع العفن النموذج البلاستيكي هي أعجوبة مخفية للهندسة. إنها سعي مستمر للكمال ، مع التأكد من أن شغف تجميع العوالم المصغرة قوبل بمكونات من أعلى جودة ممكنة ، مما يجعل الهواية المعقدة للنمذجة البلاستيكية متاحة وممتعة للأجيال القادمة. .