مقدمة

صب حقن النايلون: دليل شامل

يعتبر قولبة الحقن هي الأكثر شيوعًا عملية مهمة ومستخدمة على نطاق واسع لإنتاج الأجزاء البلاستيكية بكميات كبيرة. تتضمن تقنية التصنيع هذه حقن المواد المنصهرة في تجويف القالب، حيث يتم تبريدها وتصلبها إلى الشكل النهائي المطلوب. هذه العملية مسؤولة عن إنشاء كل شيء بدءًا من السلع المنزلية الشائعة والمعدات الطبية المتطورة وحتى مكونات السيارات المهمة.

وفي حين أن التقنية نفسها متعددة الاستخدامات، فإن نجاحها يعتمد على خصائص المادة المستخدمة. أدخل نايلون ، والمعروف أيضًا كيميائيًا باسم مادة البولي أميد (Pأ) .

النايلون عبارة عن لدن حراري عالي الأداء، مما يعني أنه يمكن صهره وإعادة تشكيله بشكل متكرر دون تحلل كيميائي كبير. ومنذ اختراعه، أصبح واحدًا من أكثر اللدائن الهندسية شهرةً وأهميةً في العالم.

لماذا يعتبر النايلون خيارًا شائعًا لقولبة الحقن

تعود شعبية النايلون في مجال القولبة بالحقن إلى توازنه الفريد بين الخصائص التي غالبًا ما تكون غير متوفرة في المواد البلاستيكية الأخرى منخفضة التكلفة:

-

خصائص ميكانيكية استثنائية: نايلون offers a combination of high القوة والصلابة والمتانة مما يجعلها مثالية للأجزاء المعرضة للأحمال والضغوط العالية.

-

مقاومة التآكل متفوقة: أنها تمتلك منخفضة بطبيعتها معامل الاحتكاك مما يجعلها المادة المفضلة للأجزاء التي تتطلب الحركة أو الانزلاق على الأسطح الأخرى، مثل التروس والمحامل.

-

الاستقرار الحراري: يمكنها الصمود ارتفاع درجات حرارة التشغيل من العديد من اللدائن الحرارية الشائعة الأخرى، والتي تعتبر ضرورية للتطبيقات في حجرات المحرك أو المكونات الكهربائية.

-

المقاومة الكيميائية: إنه يوفر مقاومة جيدة للعديد من الزيوت والوقود والمذيبات.

إن القدرة على تحويل كريات مادة البولي أميد الخام بسرعة إلى أجزاء معقدة ومتينة ومصممة بدقة صب حقن النايلون عملية لا غنى عنها في العديد من الصناعات ذات الطلب العالي.

ما هو صب حقن النايلون؟

التعريف والعملية الأساسية

نايلون injection molding هي عملية تصنيع كبيرة الحجم تستخدم لإنشاء أجزاء معقدة ثلاثية الأبعاد عن طريق حقن المنصهر مادة البولي أميد (النايلون) في تجويف القالب. باعتباره لدنًا حراريًا، يتم تسخين النايلون حتى يصبح سائلاً، ويُدفع تحت ضغط عالٍ إلى قالب مغلق، ويُترك ليبرد ويتصلب، ثم يُخرج أخيرًا كجزء نهائي.

تشبه العملية بشكل أساسي عملية قولبة الحقن للمواد البلاستيكية الأخرى، ولكنها تتطلب اهتمامًا خاصًا بدرجة الحرارة والتحكم في الرطوبة وضغط الحقن نظرًا لخصائص مادة النايلون الفريدة (على وجه التحديد نقطة انصهارها العالية وطبيعتها الاسترطابية).

الخطوات الرئيسية في صب حقن النايلون

العملية برمتها دورية وتتضمن أربع مراحل أساسية:

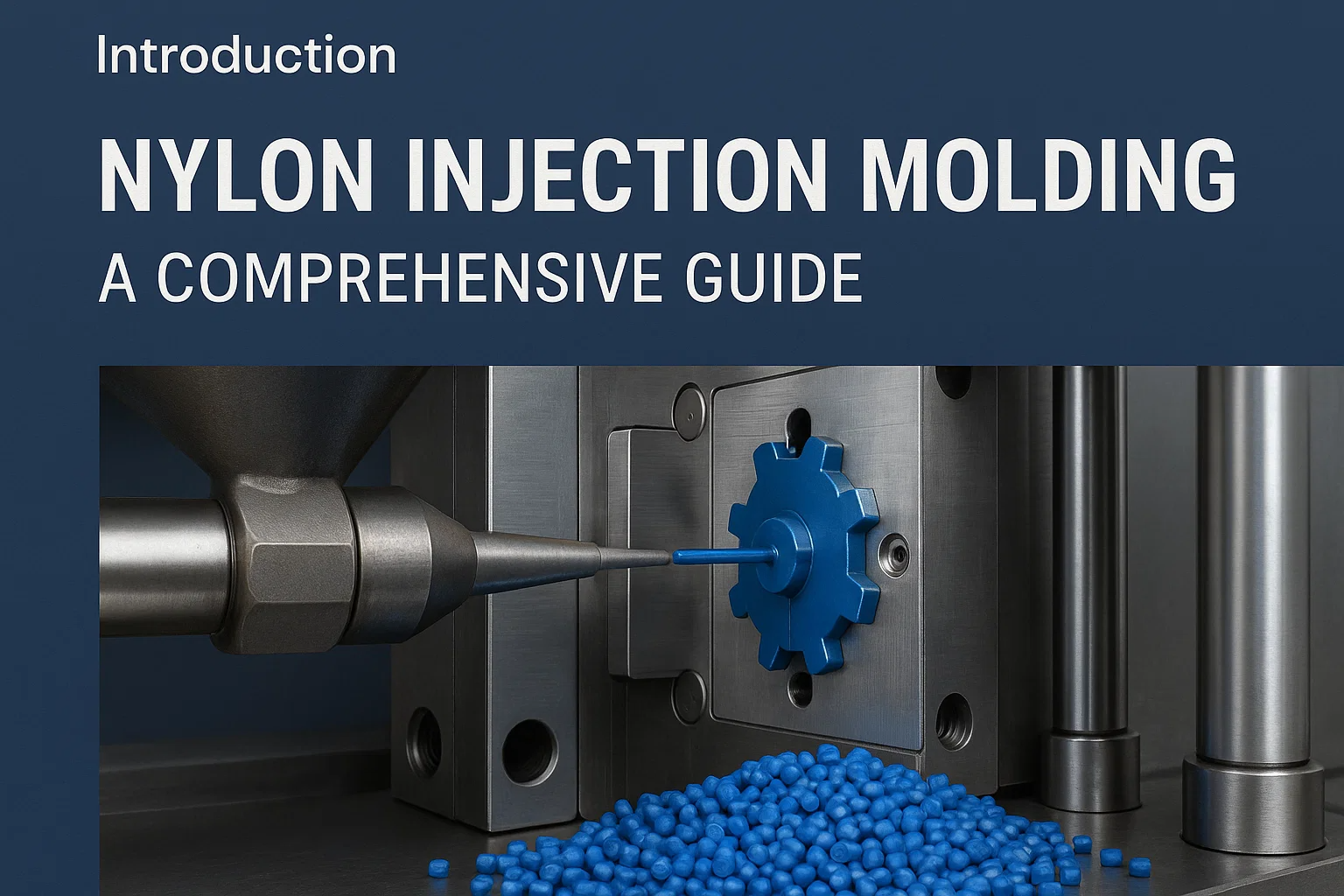

1. الذوبان والتلدين

يتم تغذية مادة النايلون الخام (عادةً على شكل حبيبات) من قادوس إلى برميل ساخن. أ المسمار الترددية داخل المقصات البرميلية وضغط المواد. يؤدي الجمع بين الحرارة الناتجة عن سخانات البرميل وحرارة الاحتكاك الناتجة عن حركة اللولب إلى إذابة النايلون وتحريكه نحو مقدمة البرميل. يجب التحكم في هذه الخطوة بعناية لمنعها التدهور الحراري من النايلون، مما قد يؤثر على الخواص الميكانيكية للجزء النهائي.

2. الحقن والتعبئة

بمجرد تراكم "طلقة" كافية من النايلون المنصهر، يتحرك المسمار بسرعة للأمام، ويعمل كمكبس. يؤدي هذا الإجراء إلى دفع النايلون المنصهر إلى ضغط مرتفع جدًا من خلال الفوهة، والذباب، والمجاري، والبوابات، مما يؤدي في النهاية إلى ملء تجويف القالب. سرعة الحقن و الضغط تعتبر ضرورية ويجب تحسينها لضمان أن يملأ النايلون البلوري ذو الجدران الرقيقة جميع الأقسام دون التسبب في عيوب مثل لقطات قصيرة أو النفث .

3. التبريد والتعبئة

بعد ملء تجويف القالب، لفترة وجيزة التعبئة (أو الضغط) الضغط تتم المحافظة عليه للتعويض عن انكماش المادة عندما تبدأ في التبريد والتصلب. النايلون عبارة عن بلاستيك شبه بلوري، مما يعني أنه ينكمش بشكل كبير. يعد ضغط التعبئة هذا أمرًا حيويًا لتقليل العيوب مثل علامات بالوعة و ensuring dimensional accuracy. Cooling water circulating through channels in the mold removes heat, causing the part to solidify.

4. الطرد

بمجرد أن يصبح الجزء جامدًا بدرجة كافية، يفتح القالب، ويتم دبابيس القاذف ادفع الجزء النهائي من النايلون خارج التجويف. لأن أجزاء النايلون يمكن أن تكون قاسية نسبيًا حتى عندما تكون دافئة، فهي مناسبة زوايا مشروع و pin locations are critical to ensure smooth ejection without damaging the part or the mold. The mold then closes, ready to begin the next cycle.

أنواع مواد ومركبات النايلون

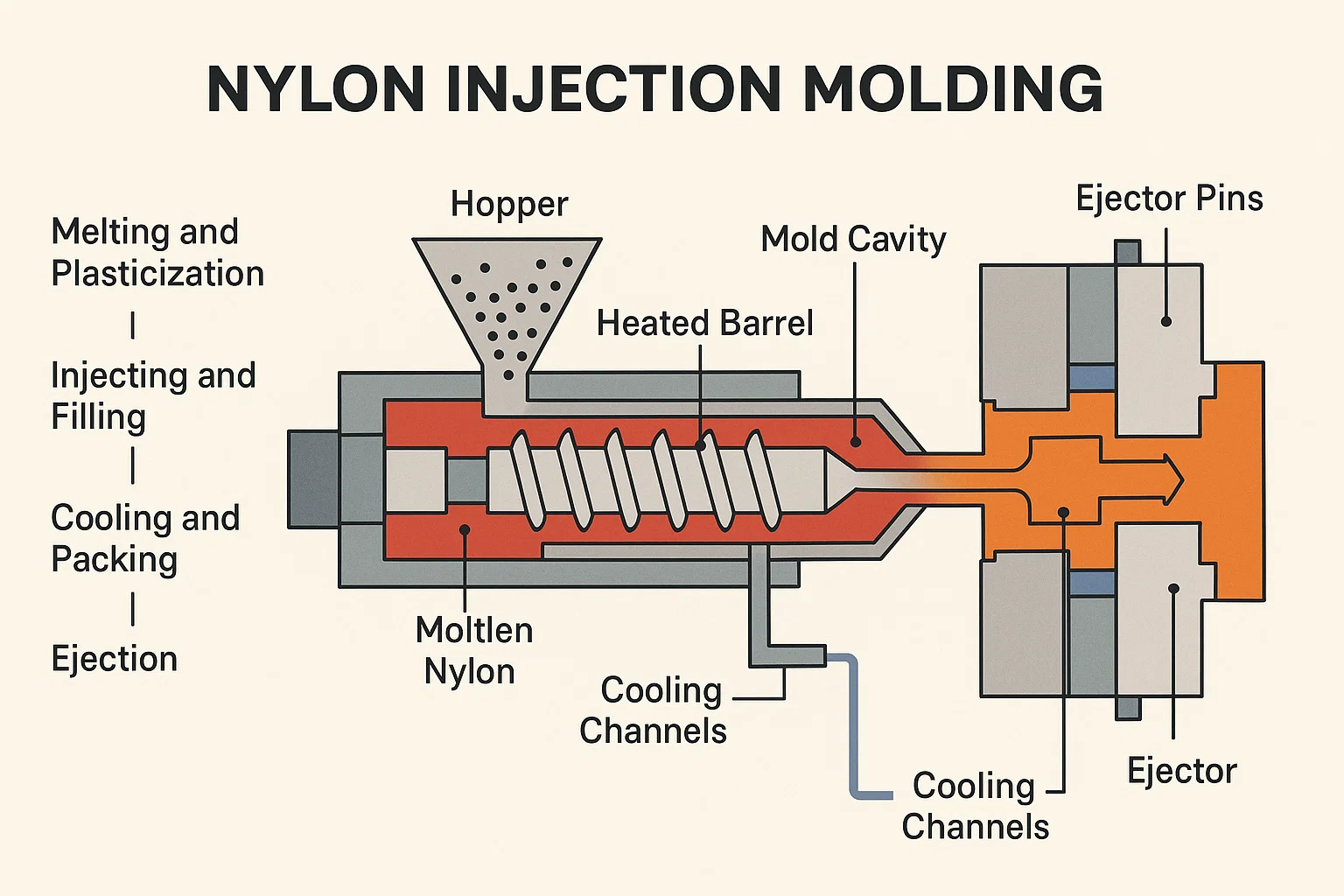

في حين يشار إليه غالبًا باسم "النايلون"، فإن مادة البولي أميد تشمل مجموعة من المواد، لكل منها بنية كيميائية فريدة تحدد خصائصها ومدى ملاءمتها لتطبيقات قولبة الحقن المختلفة. الرقمان اللذان يتبعان كلمة "نايلون" (على سبيل المثال، نايلون 6، نايلون 66) يشيران إلى عدد ذرات الكربون في مونومرات البداية.

نظرة عامة على أنواع النايلون الشائعة

| نايلون Type | الخصائص الأولية | التطبيقات الرئيسية |

| نايلون 6 (Pأ6) | توازن جيد بين القوة الميكانيكية والصلابة ومقاومة الصدمات؛ أسهل في المعالجة من Pأ66. امتصاص رطوبة أعلى من PA66. | زخارف السيارات، قطع غيار الأجهزة، التروس، المحامل، أغلفة الأدوات الكهربائية. |

| نايلون 66 (PA66) | درجة حرارة انصهار أعلى، مقاومة فائقة للحرارة والكيميائية، وخصائص تآكل أفضل من PA6؛ ارتفاع تكاليف المعالجة. | أغطية المحرك، وخزانات نهاية الرادياتير، والموصلات الكهربائية، والمكونات الهيكلية ذات درجة الحرارة العالية. |

| نايلون 12 (PA12) | أقل كثافة وأدنى امتصاص للرطوبة بين النايلون الشائع؛ مقاومة كيميائية ممتازة واستقرار الأبعاد. | خطوط الوقود، وأنابيب مكابح الهواء، والمكونات الدقيقة التي تتطلب ثباتًا ممتازًا للأبعاد. |

دور المركبات المسلحة

بالنسبة للتطبيقات التي تتطلب قدرًا أكبر من القوة أو الصلابة أو الأداء الحراري، كثيرًا ما يتم خلط النايلون بحشوات معززة.

-

نايلون مملوء بالزجاج: المركب الأكثر شيوعًا يتضمن الإضافة ألياف زجاجية (على سبيل المثال، نايلون 6 GF30، يعني نايلون 6 مع 30% من الألياف الزجاجية). وهذا يزيد بشكل كبير من المواد قوة الشد، والصلابة (المعامل)، ودرجة حرارة انحراف الحرارة . ومع ذلك، فإنه يزيد أيضًا من انكماش المواد، مما قد يؤدي إلى ارتفاعها صفحة الحرب و requires careful mold design.

-

النايلون المقوى بألياف الكربون: يُستخدم عندما يكون الحد الأقصى من الصلابة والقوة والوزن المنخفض أمرًا بالغ الأهمية. ألياف الكربون يوفر خصائص ميكانيكية متفوقة ولكن يأتي بتكلفة مادية أعلى.

-

نايلون مملوء بالمعادن: يستخدم لتحسين ثبات الأبعاد، وتقليل الانكماش، وتحقيق تشطيبات سطحية أكثر سلاسة، على الرغم من وجود مقايضة في قوة التأثير عادةً.

اختيار النايلون المناسب

يتضمن اختيار النايلون المناسب مقايضة دقيقة بين خصائص المواد المتنافسة والتكلفة:

-

درجة حرارة التشغيل: إذا كان الجزء بالقرب من مصدر الحرارة، فإن نقطة الانصهار أعلى نايلون 66 أو a مركب مملوء بالزجاج غالبا ما يكون مطلوبا.

-

بيئة الرطوبة: بالنسبة للأجزاء التي ستعمل في الرطوبة العالية أو تحت الماء، نايلون 12 يقدم الأفضل استقرار الأبعاد بسبب قلة امتصاصه للماء.

-

الإجهاد الميكانيكي: تتطلب الأجزاء التي تتعرض لحمل ثابت أو تأثير عالي بشكل عام درجة بلورية عالية أو أ مملوءة بالزجاج نسخة من نايلون 6 or 66 .

مزايا استخدام النايلون في قولبة الحقن

يرجع نجاح النايلون باعتباره بلاستيكًا هندسيًا إلى مزيجه المثير للإعجاب من الخصائص الميكانيكية والحرارية والكيميائية، مما يوفر فوائد متميزة مقارنة بالبلاستيك السلعي وحتى بعض المعادن.

1. قوة عالية وصلابة

تظهر درجات النايلون (خاصة PA66 والمركبات المملوءة بالزجاج) ممتازة قوة الشد و معامل المرونة (تصلب). وهذا يجعلها مثالية للمكونات الهيكلية التي يجب أن تتحمل أحمالًا كبيرة دون أن تتشوه، مثل الأقواس، والرافعات، وأغطية الماكينة.

2. مقاومة ممتازة للتآكل والتآكل

يمتلك النايلون مستوى منخفضًا بطبيعته معامل الاحتكاك و high abrasion resistance. This property is paramount for dynamic applications where parts slide or rub against one another.

-

التطبيق الرئيسي: نايلون is frequently used for self-lubricating parts like التروس والمحامل والبطانات مما يقلل الحاجة إلى مواد التشحيم الخارجية.

3. مقاومة كيميائية جيدة

توفر البولياميدات مقاومة قوية لمجموعة واسعة من المواد الكيميائية العضوية، بما في ذلك:

-

الزيوت والشحوم: حاسم لمكونات السيارات والآلات الصناعية.

-

الوقود: مما يجعلها مناسبة لأجزاء نظام الوقود.

-

المذيبات: توفير المتانة في بيئات التنظيف أو التشغيل القاسية.

4. مقاومة عالية للحرارة

بالمقارنة مع العديد من اللدائن الحرارية الشائعة مثل البولي إيثيلين (PE) أو البولي بروبيلين (PP)، يمكن أن يتحمل النايلون درجات حرارة تشغيل أعلى بكثير . وينطبق هذا بشكل خاص على النايلون 66، وأكثر من ذلك عندما يتم تقويته بالألياف الزجاجية، مما يزيد بشكل كبير من درجة حرارة انحراف الحرارة (HDT) . يسمح هذا الاستقرار الحراري باستخدامه في التطبيقات الصعبة مثل قطع غيار السيارات الموجودة أسفل غطاء المحرك.

5. مقاومة التعب والتأثير

يتمتع النايلون بمقاومة ممتازة التعب مما يعني أنه يمكن أن يتحمل دورات الإجهاد المتكررة (التحميل والتفريغ) دون أن يتشقق. علاوة على ذلك، فإن العديد من درجات النايلون، وخاصة الأنواع غير المملوءة، تظل جيدة مقاومة التأثير حتى في درجات الحرارة المنخفضة، مما يضمن المتانة ضد الصدمات المفاجئة.

6. خصائص العزل الكهربائي الجيدة

النايلون هو عازل كهربائي فعال. انها عالية قوة عازلة و resistance to tracking make it a common choice for:

-

الموصلات الكهربائية: ضمان تدفق التيار بشكل صحيح وآمن.

-

المساكن والعوازل: حماية الالكترونيات الحساسة.

مساوئ استخدام النايلون في صب الحقن

على الرغم من مزاياه العديدة باعتباره بلاستيكًا هندسيًا عالي الأداء، إلا أن النايلون يمثل تحديات محددة فيما يتعلق بالمواد والمعالجة والتي يجب إدارتها من أجل نجاح عملية القولبة بالحقن.

1. امتصاص عالي للرطوبة (طبيعة استرطابية)

التحدي الأكثر أهمية مع النايلون هو طبيعة استرطابي - يمتص الرطوبة من البيئة المحيطة بسهولة.

-

التأثير على المواد: قبل الصب، تؤدي الرطوبة الزائدة إلى التحلل المائي أثناء عملية ذوبان درجة الحرارة العالية. يؤدي هذا التفاعل إلى تكسير سلاسل البوليمر، مما يؤدي إلى خسارة شديدة في الوزن الجزيئي، وبالتالي انخفاض كبير في القوة الميكانيكية للجزء الأخير ومقاومته للصدمات (يظهر غالبًا على شكل هشاشة).

-

الحل: نايلون must be thoroughly المجففة إلى محتوى رطوبة منخفض جدًا (عادةً أقل من 0.1% لـ PA66) مباشرة قبل المعالجة.

2. عدم استقرار الأبعاد بسبب الرطوبة

بعد عملية التشكيل، تمتص أجزاء النايلون الرطوبة حتى تصل إلى التوازن مع البيئة المحيطة. يؤدي امتصاص الرطوبة إلى تآكل المادة تنتفخ ، مما يؤدي إلى كبيرة تغييرات الأبعاد .

-

اعتبارات التصميم: يجب على المصممين مراعاة الفرق في الأبعاد بين الجزء الجاف المصبوب والجزء المستقر والمكيف، خاصة بالنسبة للمكونات التي تتطلب دقة عالية.

3. إمكانية التحلل المائي والتحلل

كما ذكرنا سابقًا، إذا كانت هناك رطوبة أثناء الذوبان، فإن المادة تتحلل. حتى لو تم تجفيفه بشكل صحيح، فإن النايلون يحتوي على نافذة معالجة ضيقة نسبيًا مقارنة ببعض اللدائن الحرارية الأخرى. يمكن أن يسبب ارتفاع درجة الحرارة أو وقت الإقامة المفرط في البرميل التدهور الحراري ، مما يؤدي إلى:

-

تغير اللون (غالبًا ما يكون أصفرارًا).

-

انخفاض الخواص الميكانيكية .

-

إطلاق غاز الأمونيا المسبب للتآكل.

4. ارتفاع انكماش المواد

النايلون عبارة عن بوليمر شبه بلوري، مما يعني أن بنيته الداخلية تتغير بشكل كبير عند التبريد. وهذا يؤدي إلى نسبيا انكماش حجمي مرتفع ومتباين الخواص (غير متساوي). (غالبًا من 1% إلى 2%).

-

النتيجة: ارتفاع الانكماش يزيد من خطر صفحة الحرب و makes maintaining tight dimensional tolerances more challenging than with amorphous plastics.

5. تكلفة أعلى

بالمقارنة مع اللدائن الحرارية السلعية مثل البولي بروبيلين (PP) أو البولي إيثيلين (PE)، فإن درجات النايلون تكون بشكل عام أكثر تكلفة . يتم تبرير التكلفة من خلال الأداء المتفوق، ولكنه عامل يحد من استخدامه في التطبيقات الهندسية حيث تكون قوته ومقاومته للحرارة مطلوبة بشكل صارم.

اعتبارات التصميم لصب حقن النايلون

تصميم الأجزاء الفعال غير قابل للتفاوض عند العمل مع المواد البلورية مثل النايلون. يجب على المصممين إعطاء الأولوية للتوحيد والانتقالات السلسة لإدارة الانكماش العالي للمواد، وتقليل الضغوط الداخلية، وضمان المعالجة الفعالة.

1. إرشادات سمك الجدار

-

التوحيد هو المفتاح: القاعدة الأكثر أهمية هي الحفاظ على سمك الجدار موحد في جميع أنحاء الجزء. نظرًا لأن النايلون ينكمش بشكل كبير عند التبريد، فإن الاختلافات في السمك ستؤدي إلى اختلاف معدلات التبريد، وهو المحرك الأساسي الإجهاد الداخلي و صفحة الحرب .

-

السُمك الأمثل: في حين أن الإرشادات المحددة تختلف حسب الدرجة، فإن سمك الجدار النموذجي يتراوح من 0.040 إلى 0.150 بوصة (1.0 إلى 3.8 ملم) . يجب تجنب الجدران السميكة أو حفرها للحفاظ على التجانس.

2. تصميم مضلع لمزيد من القوة

تعتبر الأضلاع ضرورية لإضافة القوة والصلابة دون زيادة سمك الجدار بشكل كبير.

-

سمك الضلع: يجب أن يكون سمك الضلع بين 50% و 60% من سمك الجدار الاسمي الذي يدعمه. إن جعل الضلع سميكًا للغاية يؤدي إلى مخاطر إنشاء أ علامة بالوعة على السطح المقابل.

-

ارتفاع الضلع: يجب ألا يزيد ارتفاع الضلع عمومًا عن ثلاثة أضعاف سمك الجدار الاسمي.

3. زوايا السحب لسهولة الطرد

نظرًا لأن أجزاء النايلون صلبة ويتم إخراجها وهي لا تزال دافئة، فمن الضروري وجود تيار كافٍ (مستدق) لضمان تحريرها بسلاسة من القالب دون جرجر أو تزييفها.

-

الحد الأدنى للمسودة: تهدف إلى الحد الأدنى من المسودة 0.5 درجة إلى 1.0 درجة لكل جانب. بالنسبة للرسومات العميقة أو الأسطح المزخرفة، قم بزيادة زاوية المسودة إلى 2° أو أكثر .

4. موقع البوابة وتصميمها

البوابة هي نقطة الدخول للبلاستيك المنصهر، ويؤثر وضعها بشكل كبير على جودة الجزء، خاصة بالنسبة للمواد عالية الانكماش مثل النايلون.

-

تقليل خطوط متماسكة: حدد موقع البوابات لدفع جبهة الصهر معًا في المناطق غير الحرجة، مثل اللحام أو خط متماسك التي يتم إنشاؤها عندما تلتقي جبهتان منصهرتان ستقل قوتها.

-

حجم البوابة: يجب أن يكون حجم البوابة كبيرًا بما يكفي للسماح بما يكفي ضغط التعبئة لتنتقل إلى التجويف، وهو أمر ضروري للتصغير علامات بالوعة و controlling shrinkage.

-

التحكم في الصفحة الحربية: قم بالبوابة بالقرب من المناطق ذات الميزات الثقيلة أو المقاطع الكبيرة المسطحة لضمان تطبيق ضغط التعبئة اللازم حيث من المرجح أن يتسبب الانكماش في حدوث التواء.

5. تجنب تركيزات التوتر

-

نصف قطر الزاوية: تجنب الزوايا الداخلية الحادة. تخلق الزوايا الحادة بزاوية 90 درجة نقاط تركيز ضغط حيث من المحتمل جدًا أن يتشقق الجزء أو يفشل تحت الحمل.

-

نصف القطر الموصى به: يجب أن يكون لجميع الزوايا الداخلية نصف قطر على الأقل 50% من سمك الجدار المجاور (R ≥ 0.5T) .

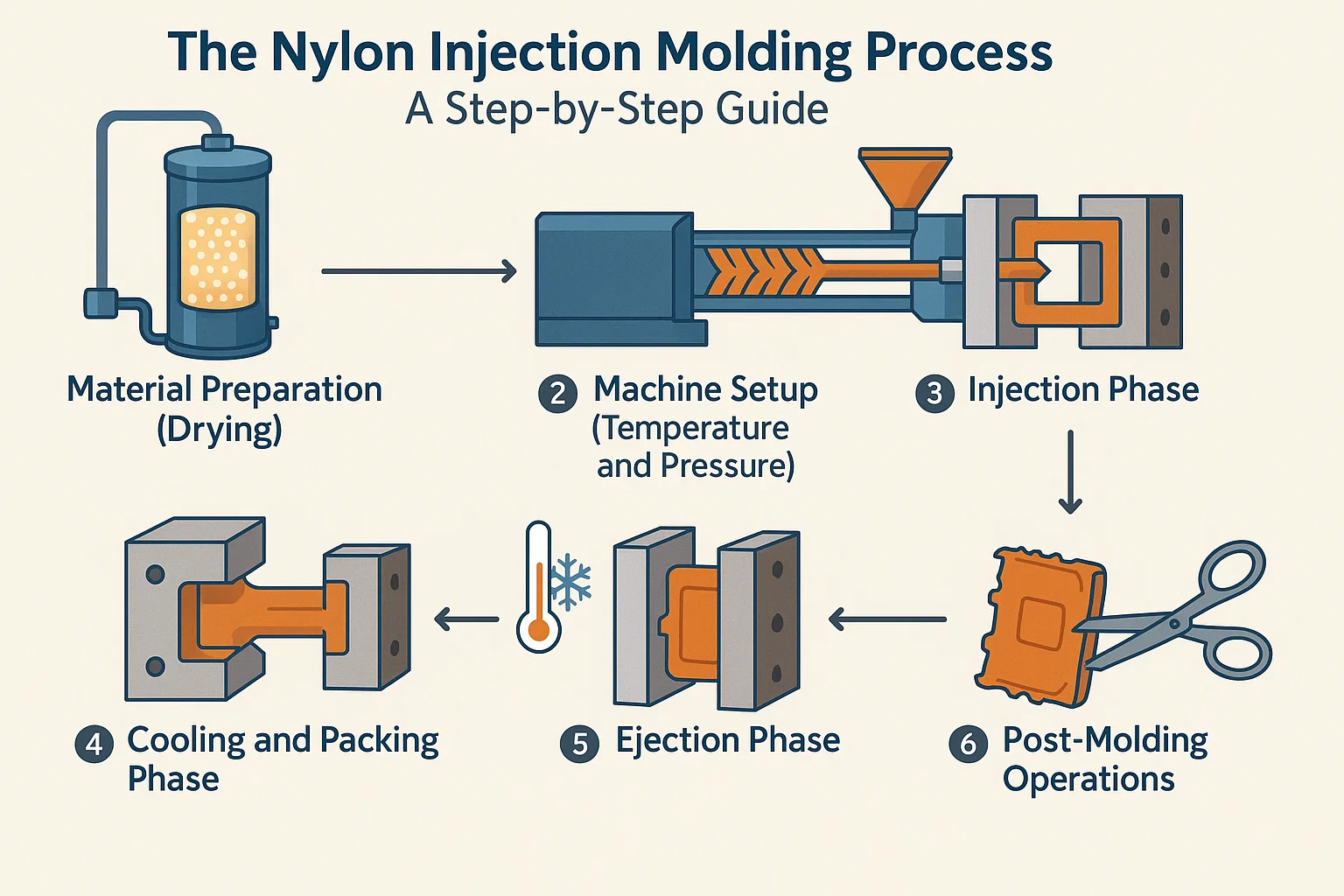

عملية صب حقن النايلون: دليل خطوة بخطوة

يتطلب التشكيل الناجح للنايلون اهتمامًا دقيقًا بمعايير العملية، مدفوعًا في المقام الأول بحساسيته للرطوبة وطبيعته شبه البلورية.

1. تحضير المواد (التجفيف)

يمكن القول أن هذه هي الخطوة الأكثر أهمية. بسبب النايلون طبيعة استرطابي يجب إزالة الرطوبة الممتصة من الهواء قبل الذوبان. إذا لم يتم تجفيفها، فإن الرطوبة تتسبب في تحلل المادة التحلل المائي أثناء المعالجة، مما يؤدي إلى أجزاء ضعيفة وهشة.

-

المتطلبات: نايلون must be dried in a مجفف المجففة أو vacuum oven to a residual moisture level of أقل من 0.1% (غالبًا ما يكون أقل بالنسبة لـ PA66).

-

الإجراء: يستغرق التجفيف عادةً من 4 إلى 6 ساعات عند درجات حرارة تتراوح بين 4 إلى 6 ساعات 80 درجة مئوية و110 درجة مئوية (176 درجة فهرنهايت و230 درجة فهرنهايت) ، اعتمادًا على درجة النايلون المحددة ومحتوى الحشو.

2. إعداد الجهاز (درجة الحرارة والضغط)

يتطلب النايلون درجات حرارة معالجة عالية بسبب نقطة انصهاره العالية.

-

درجة حرارة الذوبان: تم ضبط ملف درجة حرارة البرميل لتحقيق درجة حرارة الذوبان التي تضمن ذوبان النايلون بالكامل ولكن تمنع التدهور الحراري. تتراوح درجات حرارة الذوبان النموذجية من 230 درجة مئوية إلى 300 درجة مئوية (446 درجة فهرنهايت إلى 572 درجة فهرنهايت) .

-

درجة حرارة العفن: A ارتفاع درجة حرارة العفن ضروري للنايلون (في كثير من الأحيان بين 80 درجة مئوية و120 درجة مئوية / 176 درجة فهرنهايت و248 درجة فهرنهايت ). يساعد القالب الأكثر سخونة في الحفاظ على سيولة الذوبان، ويسهل التبلور الكامل، ويقلل من الضغوط الداخلية، ويقلل صفحة الحرب .

-

الضغط الخلفي: يتم استخدام الضغط الخلفي المنخفض إلى المتوسط عمومًا لضمان تجانس جيد للذوبان دون خلق حرارة قص مفرطة، مما قد يسبب التدهور.

3. مرحلة الحقن

يتم حقن النايلون المنصهر في تجويف القالب.

-

سرعة الحقن: A سرعة الحقن السريعة غالبًا ما يُفضل ملء تجويف القالب بسرعة بينما لا يزال ذوبان النايلون ساخنًا وسائلاً. وهذا أمر بالغ الأهمية للوقاية لقطات قصيرة و minimizing the formation of prominent خط متماسكs (خطوط اللحام).

-

ضغط الحقن: عادةً ما تكون ضغوط الحقن العالية ضرورية للتغلب على لزوجة النايلون وضمان التعبئة الكثيفة.

4. مرحلة التبريد والتعبئة

عندما يبرد النايلون، فإنه ينكمش بشكل ملحوظ.

-

ضغط التعبئة (العقد): يتم الحفاظ على الضغط مباشرة بعد الحقن ( مرحلة التعبئة ) لإجبار المزيد من المواد على الدخول إلى التجويف لتعويض الانكماش الحجمي. هذا الضغط ضروري لمنع علامات بالوعة في أقسام سميكة وضمان دقة الأبعاد.

-

وقت التبريد: يجب أن يكون التبريد كافيًا للسماح للبنية البلورية بالتطور الكامل والتأكد من أن الجزء جامد بدرجة كافية للقذف دون تشوه.

5. مرحلة الطرد

بمجرد تبريده، يفتح القالب، ويقوم نظام القاذف بإزالة الجزء.

-

المناولة: يتم إخراج الأجزاء بينما لا يزال القالب ساخنًا. سليم زوايا مشروع و well-designed ejection pins are vital to avoid structural damage or cosmetic blemishes (stress whitening).

6. عمليات ما بعد الصب

-

التشذيب / الوميض: إزالة بقايا البوابة والعدائين وأي فلاش.

-

التكييف (اختياري ولكن شائع): لأن الجزء جاف ومستقر الأبعاد كما مصبوب ولكنها هشة، في كثير من الأحيان مكيفة عن طريق نقعه في ماء دافئ أو تعريضه لبيئة رطوبة خاضعة للرقابة. وهذا يسمح للجزء بامتصاص الرطوبة، واستعادة صلابته ومرونته ومقاومته للصدمات.

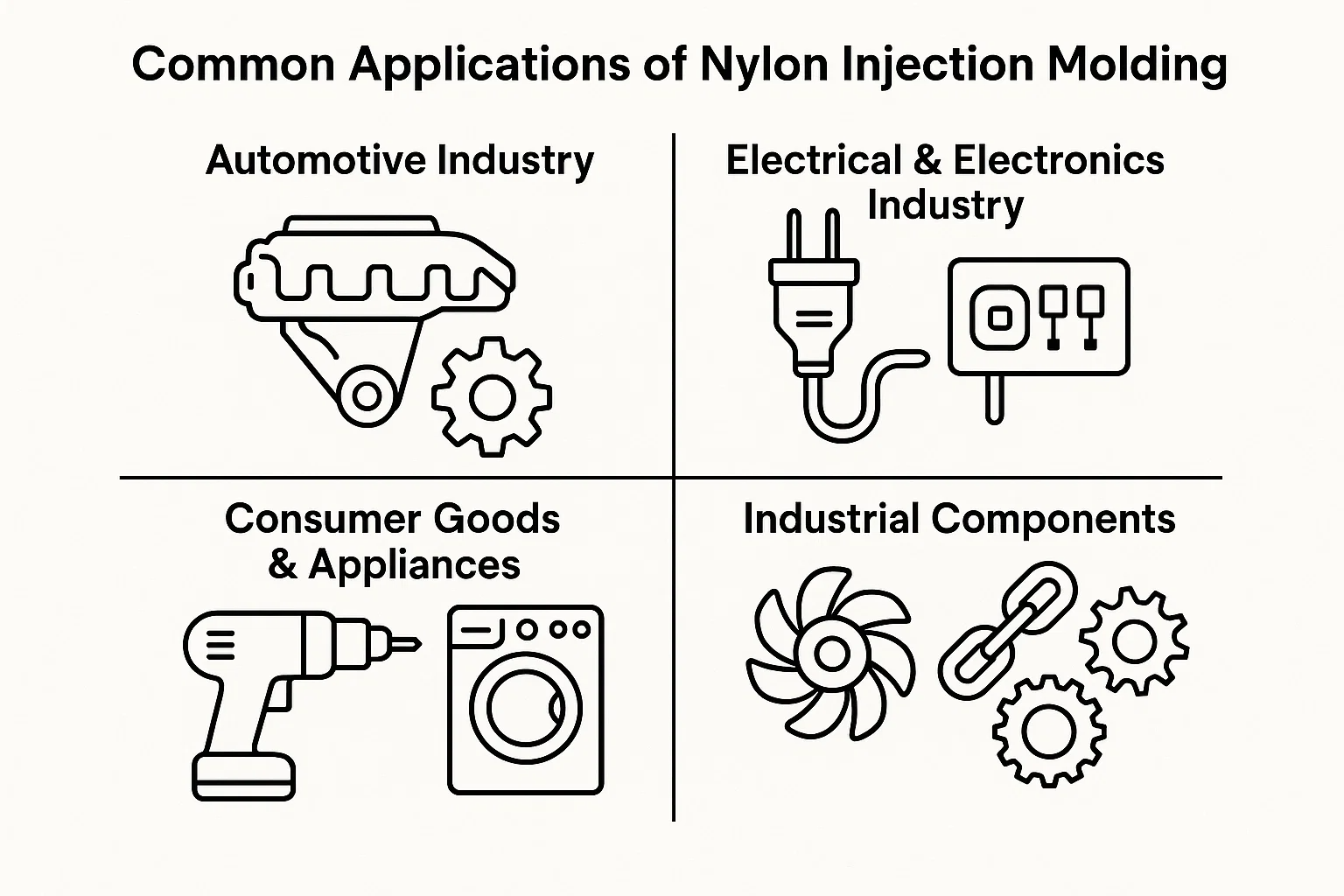

التطبيقات الشائعة لقولبة حقن النايلون

مزيج النايلون الفريد من القوة العالية والمقاومة للحرارة وخصائص التآكل الممتازة يجعله الخيار المفضل لاستبدال المعدن في العديد من التطبيقات الصعبة عبر مختلف الصناعات.

1. صناعة السيارات

يعد قطاع السيارات أحد أكبر مستهلكي النايلون المصبوب بالحقن، وخاصة الدرجات المقواة (المملوءة بالزجاج PA6 وPA66)، حيث يعد الأداء في البيئات عالية الحرارة أمرًا ضروريًا.

-

مكونات تحت غطاء محرك السيارة: أغطية المحرك، ومشعبات السحب، ومكونات نظام التبريد (خزانات نهاية الرادياتير)، وأغطية مرشح الزيت.

-

الأجزاء الميكانيكية: التروس والمحامل وغسالات الدفع والبطانات التي تتطلب احتكاكًا منخفضًا ومتانة عالية.

-

السلامة والهيكل: حاويات الوسائد الهوائية والأقواس والمشابك الهيكلية المختلفة.

2. الصناعة الكهربائية والإلكترونية

نظرًا لقوته العازلة العالية ومقاومته للحرارة، يعتبر النايلون مثاليًا للمكونات التي تدير الطاقة أو تتطلب خصائص مقاومة للحريق.

-

الموصلات والمساكن: المقابس الكهربائية، والكتل الطرفية، وأغطية الأدوات الكهربائية، ومكونات قواطع الدائرة.

-

العوازل: الفواصل والمواجهات والحواجز العازلة المختلفة.

3. السلع والأجهزة الاستهلاكية

يتم استخدام النايلون حيث تكون المتانة والجماليات الأنيقة ومقاومة التآكل مطلوبة في العناصر اليومية.

-

أدوات كهربائية: العلب والأجزاء المتحركة الداخلية للمثاقب وأجهزة الصنفرة والمناشير.

-

الأجهزة: التروس والكامات والأجزاء الهيكلية للغسالات والمكانس الكهربائية وأدوات المطبخ.

-

المعدات الرياضية: روابط التزلج ومكونات ركوب الدراجات والأبازيم المتينة.

4. المكونات الصناعية

إن مقاومة النايلون الممتازة للمواد الكيميائية والتآكل تجعله ضروريًا للتعامل مع السوائل والآلات الثقيلة.

-

أنظمة السوائل: أجزاء المضخة وأجسام الصمامات والدفاعات ووصلات السوائل بسبب مقاومتها للزيوت والمواد الكيميائية.

-

الآلات: البكرات، وأدلة السلسلة، والعجلات المسننة، وألواح التآكل.

5. الأجهزة الطبية

يتم استخدام نايلون 6 ونايلون 66، وخاصة الدرجات المتخصصة والمتوافقة بيولوجيًا، للمكونات التي تتطلب التعقيم والوظيفة الميكانيكية الدقيقة.

-

الأدوات الجراحية: المقابض والمشابك والمكونات غير القابلة للزرع.

-

معدات التشخيص: المساكن والأجزاء الميكانيكية.

استكشاف أخطاء صب حقن النايلون الشائعة وإصلاحها

حتى مع التصميم الأمثل وإعدادات الماكينة، يمكن أن تنشأ مشكلات. يتطلب استكشاف الأخطاء وإصلاحها بشكل فعال لأجزاء النايلون فهم كيفية ظهور الانكماش العالي للمادة والبلورة وحساسية الرطوبة كعيوب.

1. التشويه (التشوه)

صفحة الحرب هي تشوه أو التواء الجزء بعد التبريد، وهي المشكلة الأكثر شيوعًا في المواد شبه البلورية مثل النايلون.

-

الأسباب:

-

التبريد غير المتساوي: السبب الأساسي؛ غالبًا ما يرجع ذلك إلى سمك الجدار غير الموحد أو عدم كفاية التبريد في مناطق معينة من العفن.

-

انكماش متباين الخواص: انكماش عالي واتجاهي خاصة مع المواد المملوءة بالزجاج.

-

درجة حرارة العفن المنخفضة: القالب البارد جدًا يمنع التبلور الموحد.

-

-

الحلول:

-

زيادة درجة حرارة العفن: يضمن القالب الأكثر سخونة (أقرب إلى 100 درجة مئوية) تبريدًا أبطأ وأكثر اتساقًا ونموًا بلوريًا.

-

تحسين موقع البوابة: ضع البوابة لموازنة تدفق الذوبان والتحكم في اتجاه الانكماش.

-

مراجعة التصميم: تأكد سمك الجدار موحدة قدر الإمكان.

2. علامات الغرق (المنخفضات)

علامات بالوعة هي منخفضات موضعية على سطح جزء ما، تحدث عادةً مقابل المقاطع السميكة أو الأضلاع أو الرؤوس.

-

الأسباب:

-

ضغط التعبئة غير الكافي: لا يتم دفع ما يكفي من المواد أثناء مرحلة التعبئة لتعويض الانكماش الداخلي.

-

سمك الجدار مرتفع جدًا: يستغرق قلب القسم السميك وقتًا طويلاً حتى يبرد وينكمش داخليًا.

-

-

الحلول:

-

زيادة ضغط التعبئة والوقت: حافظ على الضغط العالي لفترة أطول لتغذية المواد في القلب المنكمش.

-

زيادة حجم البوابة: تسمح البوابة الأكبر بنقل ضغط التعبئة بشكل فعال.

-

إعادة التصميم: قم بتقليل سمك الجزء الذي به مشكلة أو قم بإزالة لبه.

-

3. خطوط متماسكة (خطوط اللحام)

خطوط متماسكة (أو خطوط اللحام) تظهر حيث تتلاقى جبهتان منصهرتان، غالبًا حول الثقوب أو الإدخالات. بالنسبة للنايلون، تعتبر هذه الخطوط نقاط ضعف.

-

الأسباب:

-

درجة حرارة ذوبان منخفضة / سرعة بطيئة: يبرد النايلون كثيرًا قبل أن تلتقي جبهات الذوبان، مما يمنع الانصهار المناسب.

-

-

الحلول:

-

زيادة درجة حرارة الذوبان: تأكد the nylon is hot enough for better molecular mixing upon meeting.

-

زيادة سرعة الحقن: املأ التجويف بشكل أسرع للحفاظ على جبهة الذوبان ساخنة.

-

إعادة التصميم: ضبط موقع البوابة لتحريك الخط المتماسك إلى منطقة أقل أهمية من الناحية الهيكلية أو مخفية.

-

4. لقطات قصيرة (ملء غير مكتمل)

A لقطة قصيرة هو الفشل في ملء تجويف القالب بالكامل، مما يترك مساحات فارغة.

-

الأسباب:

-

درجة حرارة ذوبان منخفضة: النايلون لزج للغاية بحيث لا يتدفق بالكامل.

-

ضغط/سرعة الحقن غير كافية: عدم وجود قوة أو سرعة كافية لدفع المادة إلى نهاية التجويف.

-

-

الحلول:

-

زيادة درجة حرارة الذوبان وسرعة الحقن.

-

تنفيس القالب: تأكد air can escape the cavity, especially in deep pockets.

-

5. النفث (مسار يشبه الدودة)

النفث يحدث ذلك عندما يتم إطلاق النايلون المنصهر بسرعة داخل التجويف من خلال بوابة صغيرة، مما يؤدي إلى تجعيده مثل التيار بدلاً من خروجه بسلاسة.

-

الأسباب:

-

سرعة الحقن المفرطة من خلال فتحة بوابة صغيرة.

-

تصميم البوابة الضعيفة: تهدف البوابة مباشرة إلى منطقة كبيرة مفتوحة.

-

-

الحلول:

-

تقليل سرعة الحقن في بداية التعبئة (تحديد السرعة).

-

زيادة حجم البوابة.

-

إعادة تصميم موقع البوابة: وجه النفاث نحو دبوس القالب أو القلب أو الجدار لإجبار التيار على التبدد على الفور.

-

6. التدهور (الهشاشة / الاصفرار)

التدهور هو التحلل الكيميائي للبوليمر، مما يؤدي إلى فقدان خصائصه.

-

الأسباب:

-

الرطوبة (التحلل المائي): السبب الأكثر شيوعًا؛ تجفيف المواد غير كافية.

-

درجة حرارة الذوبان المفرطة: درجات الحرارة مرتفعة جدًا بالنسبة لدرجة النايلون المحددة.

-

مدة الإقامة الطويلة: يبقى النايلون في البرميل الساخن لفترة طويلة جدًا (على سبيل المثال، لقطات صغيرة على آلة كبيرة).

-

-

الحلول:

-

تأكد Proper Drying: أعد التحقق من محتوى الرطوبة ووظيفة المجفف.

-

تقليل درجة حرارة الذوبان أو وقت الدورة.

-

استخدم الآلة المناسبة: اختر آلة التشكيل حيث يكون حجم اللقطة 40%-80% من سعة البرميل.

-

-

-

أفضل الممارسات لقولبة حقن النايلون

يتطلب النجاح في قولبة النايلون باستمرار الالتزام بالبروتوكولات الصارمة التي تخفف من تحدياته الأساسية، وفي المقام الأول الرطوبة والانكماش العالي. ويضمن تنفيذ أفضل الممارسات هذه الجودة والمتانة وأوقات الدورة المثالية.

1. التعامل مع المواد وتخزينها بالشكل المناسب

-

التجفيف الإلزامي: افترض دائمًا أن مادة النايلون تتطلب التجفيف. استخدم أ مجفف المجففة لتقليل محتوى الرطوبة إلى ما دون الحد المحدد من قبل الشركة المصنعة (عادةً <= 0.1% ) مباشرة قبل الاستخدام.

-

تغذية حلقة مغلقة: ومن الناحية المثالية، استخدم أ نظام الحلقة المغلقة لتغذية المادة مباشرة من المجفف إلى قادوس الآلة لمنع إعادة امتصاص الرطوبة المحيطة أثناء النقل.

-

التخزين: قم بتخزين أكياس أو حاويات النايلون غير المغلقة في أ بيئة جافة يتم التحكم فيها بالمناخ أو re-seal them immediately after opening.

2. تحسين معلمات العملية

-

ارتفاع درجة حرارة العفن: استخدم درجة حرارة العفن العالية (في كثير من الأحيان 80 درجة مئوية ل 120 درجة مئوية ) لتعزيز كامل وموحد التبلور . وهذا يقلل من الضغوط الداخلية، ويقلل من الالتواء، ويحسن الخواص الميكانيكية للجزء النهائي.

-

الحقن السريع/السرعة التي يتم التحكم فيها: استخدام نسبيا سرعة الحقن السريعة ل ensure the melt front stays hot and fuses well (reducing knit line weakness). However, use velocity profiling to start slower and avoid النفث عند البوابة.

-

ضغط التعبئة المناسب: توظيف ما يكفي ضغط الإمساك/التعبئة و time to compensate for nylon's high volumetric shrinkage and minimize علامات بالوعة .

3. صيانة القالب وإدارة البوابة

-

التحكم في آثار البوابة: تأكد من فصل البوابة بشكل نظيف لتقليل عمليات التشذيب الثانوية، والتي قد تؤدي إلى تلف الجزء.

-

التنظيف المنتظم: قم بتنظيف فتحات القالب وخط الفراق بانتظام. سليم التنفيس يعد أمرًا ضروريًا للتعبئة السريعة للنايلون، مما يسمح للهواء بالهروب ومنع الاحتراق (الديزل) الناتج عن الغاز المضغوط.

4. مراقبة الجودة وما بعد القولبة

-

اختبار الرطوبة: قم بإجراء اختبار روتيني لرطوبة المواد (على سبيل المثال، معايرة Karl Fischer أو محلل الرطوبة) للتحقق من فعالية التجفيف.

-

التكييف الفوري: خطة ل تكييف ما بعد صب (على سبيل المثال، حمام الماء الساخن أو غرفة الرطوبة) للأجزاء التي تتطلب أقصى قدر من الصلابة ومقاومة الصدمات، حيث أن الأجزاء الجافة والمقولبة ستكون أكثر هشاشة.

-

فحص الأبعاد: إجراء فحوصات جودة الأبعاد على الأجزاء بعد لقد تم تكييفها واستقرارها، حيث ستتغير الأبعاد بشكل كبير عن الحالة المصبوبة.

هكذا

تعتبر عملية حقن النايلون عملية تصنيع قوية وأساسية توفر الأداء عالية الأداء ودائمة وفعالة من حيث التكلفة المكونات عبر الصناعات الأكثر تطلبًا في العالم. إن مظهرها الفريد من نوعه الذي يتميز بالقوة العالية ومقاومة التآكل الممتازة والثبات الحراري يجعل مادة البولي أميد مادة لا غنى عنها لاستبدال المواد التقليدية مثل المعادن في التروس والعلب والموصلات.