كيف يؤدي القطع ذو 5 محاور إلى تحويل تصميم القالب الحديث؟

تصميم القالب لقد انتقلت من المخططات المقيدة ثنائية الأبعاد إلى المخططات عالية الدقة قطع CNC بخمسة محاور وهو تحول يسمح للمصنعين بإنشاء أشكال هندسية عضوية معقدة من خلال إعداد واحد. من خلال الاستفادة حركة متزامنة متعددة المحاور تعمل تقنية 5 محاور على التخلص من القيود الهندسية للطحن التقليدي ثلاثي المحاور، مما يقلل من فترات الإنتاج بنسبة 30-50% ويعزز بشكل كبير جودة تشطيب السطح.

ما هو تصميم القالب في العصر الرقمي؟

في التصنيع الحديث، تصميم القالب هي المرحلة الهندسية الحرجة حيث يتم إنشاء تجويف سلبي لإنتاج أجزاء محددة عن طريق القولبة بالحقن أو الصب. تقليديًا، اعتمدت هذه العملية على رسومات ثنائية الأبعاد تتطلب تفسيرًا يدويًا مكثفًا وعمليات إعادة تحديد موضع الآلة المتعددة.

اليوم متقدمة تصميم القالب يستخدم CأD (التصميم بمساعدة الكمبيوتر) لبناء نماذج ثلاثية الأبعاد يتم ترجمتها مباشرة إلى مسارات أدوات معقدة لآلات CNC. يضمن هذا الخيط الرقمي أن القالب المادي النهائي هو نسخة طبق الأصل رياضية من هدف التصميم.

حدود الطرق التقليدية ثنائية الأبعاد وثلاثية المحاور

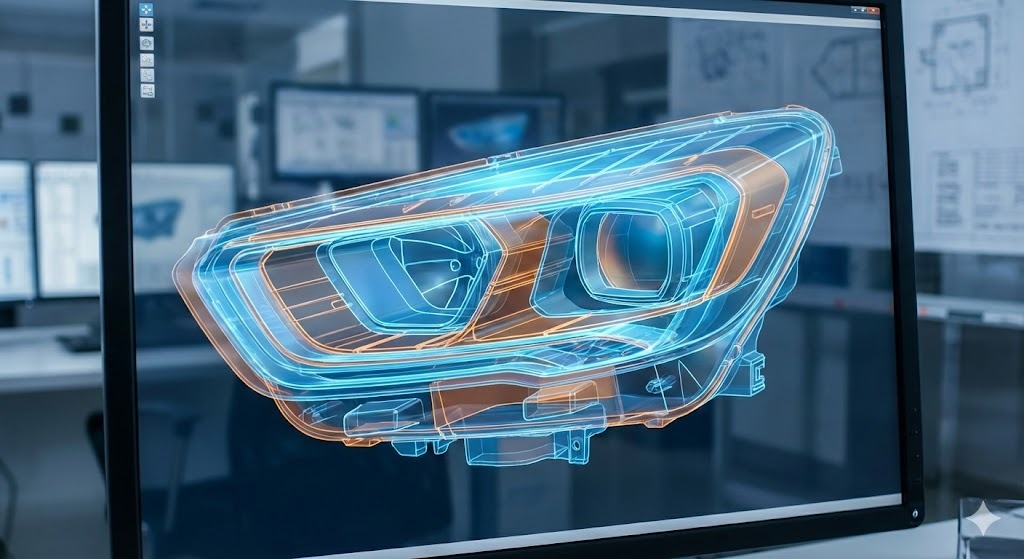

قبل اعتماد التكنولوجيا متعددة المحاور على نطاق واسع، واجه المهندسون "فجوة الترجمة" كبيرة عند الانتقال من التصاميم المسطحة إلى القوالب المادية. غالبًا ما تكافح الأساليب التقليدية مع:

- يضعف: الميزات التي لا يمكن الوصول إليها بواسطة أداة تتحرك فقط على المحاور X وY وZ.

- تجاويف عميقة: غالبًا ما تهتز الأدوات القياسية أو تنكسر عند الوصول إلى عمق القالب دون القدرة على الإمالة.

- الجلوس اليدوي: غالبًا ما تتطلب التشطيبات السطحية الرديئة من الآلات ذات المحاور الثلاثة ساعات من العمل تلميع يدوي (المعروف أيضًا باسم الجلوس) لتحقيق النعومة المطلوبة.

التعريف الفني: الهندسات المعقدة تشير إلى ميزات الأجزاء المعقدة - مثل الجدران العمودية شديدة الانحدار، والأضلاع العميقة، وأسطح الخطوط B المنطقية غير المنتظمة (NURBS) - التي تتطلب أن تقترب أداة القطع من قطعة العمل من زوايا مختلفة.

لماذا يعد القطع بخمسة محاور هو الحل للتعقيد؟

التطور نحو قطع 5 محاور يمثل نقلة نوعية في الطريقة التي نتعامل بها تصميم القالب . على عكس الآلات ذات 3 محاور، تقوم المراكز ذات 5 محاور بتحريك أداة أو جزء على خمسة محاور مختلفة في وقت واحد (X، Y، Z، بالإضافة إلى محاور الدوران A وB).

| ميزة | التقليدية 3 محاور | متقدم 5 محاور |

|---|---|---|

| وقت الإعداد | إعدادات متعددة مطلوبة لزوايا مختلفة. | إعداد واحد بالقطع لجميع الوجوه. |

| طول الأداة | الأدوات الطويلة والمرنة اللازمة للوصول العميق. | أدوات قصيرة وصلبة يستخدم عن طريق إمالة الرأس. |

| الانتهاء من السطح | غالبًا ما تظهر علامات الخطوة على المنحنيات. | تشطيب متفوق بسبب نقطة اتصال الأداة الثابتة. |

| الدقة | خطر حدوث خطأ أثناء إعادة تثبيت الجزء. | دقة عالية حيث يبقى الجزء ثابتا. |

التعريف الفني: المعالجة المتزامنة ذات 5 محاور هي عملية تقوم فيها آلة CNC بضبط اتجاه الأداة بشكل مستمر لإبقائها متعامدة (أو بزاوية مثالية محددة) على سطح الجزء طوال عملية القطع.

التطور: من المخطط إلى الهندسة "الحية".

لقد أدى الانتقال إلى تقنية المحاور الخمسة إلى إزالة أغلال "التصميم من أجل التصنيع" التي كانت في السابق مقيدة للمهندسين. لم نعد نصمم قوالب بناءً على الآلة يمكن الوصول إليها، بل على ما هو منتج الاستخدام النهائي الاحتياجات ليكون.

- عصر ثنائي الأبعاد: ركز على خطوط فراق مسطحة وهندسة بسيطة.

- عصر ثلاثي الأبعاد/ثلاثي المحاور: تم تقديم العمق، ولكنه يتطلب "أقطابًا كهربائية" وموسيقى الرقص الإلكترونية (آلات التفريغ الكهربائي) للحصول على تفاصيل معقدة.

- عصر المحاور الخمسة: تمكين التصنيع عالي السرعة (HSM) من الفولاذ المقسى، مما يسمح بطحن الأشكال العضوية والتجاويف العميقة مباشرة.

عن المؤلف

بايفو هو مهندس تصنيع كبير مع أكثر من 12 عامًا من الخبرة في تصميم الأدوات والقوالب . حاصل على رخصة مهندس محترف (PE) ومعتمد في برمجة كام المتقدمة لقد أشرفوا على تنفيذ مسارات عمل ذات 5 محاور لموردي السيارات من المستوى الأول. بايفو هو مساهم متكرر في المجلة الدولية للتميز في القوالب والقوالب وعضو في جمعية مهندسي التصنيع (SME) .

سد الفجوة: لماذا يفشل التصميم ثنائي الأبعاد وطرق المحاور الثلاثة

بينما تصميم القالب تم بناء الأساسيات على صياغة ثنائية الأبعاد، وقد كشف الطلب المتزايد على المنتجات "العضوية" وعالية الأداء عن قيود التفكير المسطح. في السوق التنافسية، يؤدي الاعتماد على سير العمل التقليدي ثنائي الأبعاد إلى إنشاء "سقف التعقيد" الذي يعيق الابتكار ويضخم التكاليف.

ما هي القيود الأساسية لتصميم القالب ثنائي الأبعاد؟

تقليدي تصميم القالب يبدأ عادةً بتخطيطات ثنائية الأبعاد تحدد خط الفراق ومواقع البوابة وقنوات التبريد. ومع ذلك، فإن ترجمة هذه التمثيلات المسطحة إلى كائن مادي ثلاثي الأبعاد يؤدي إلى العديد من الاختناقات الحرجة:

- سوء التفسير المكاني: من الصعب تصور التقاطعات المعقدة للأسطح المنحنية في صورة ثنائية الأبعاد، مما يؤدي إلى أخطاء في التصميم غالبًا ما يتم اكتشافها فقط أثناء مرحلة المعالجة المادية.

- عنق الزجاجة "القطب الكهربائي": في البيئات ثلاثية المحاور ثنائية الأبعاد، لا يمكن طحن الزوايا الداخلية الحادة والأضلاع العميقة والضيقة مباشرةً. يجب على المصممين تصميم الثانوية أقطاب EDM (أدوات النحاس أو الجرافيت) "لحرق" الشكل في الفولاذ، وإضافة أيام أو أسابيع إلى الجدول الزمني.

- عدم التوافق الهندسي: غالبًا ما تفتقر التصميمات ثنائية الأبعاد إلى البيانات الخاصة بزوايا السحب المتغيرة، والتي تعد ضرورية للإخراج النظيف للأجزاء البلاستيكية المعقدة.

ظهور تقنيات التصنيع المتقدمة

وللتغلب على هذه القيود، تحولت الصناعة نحو التكامل كاد / كام / التصنيع باستخدام الحاسب الآلي النظام البيئي. هذا التطور مدفوع بالحاجة إلى دقة أعلى والقدرة على تصنيع ما كان يعتبر في السابق "غير قابل للتصنيع".

1. التصنيع باستخدام الحاسب الآلي والتوأم الرقمي

الانتقال الى CNC (التحكم العددي بالكمبيوتر) سمحت الآلات بأول استراحة حقيقية من القيود ثنائية الأبعاد. باستخدام أ التوأم الرقمي - نسخة طبق الأصل افتراضية من القالب - يمكن للمصممين محاكاة عملية القطع قبل إزالة شريحة واحدة من الفولاذ.

2. الآلات متعددة المحاور: استراتيجية 3 2

قبل أن يصبح القطع المتزامن الكامل خماسي المحاور أمرًا قياسيًا، اعتمدته العديد من المتاجر 3 2 الآلات (المعروف أيضًا باسم المحاور الخمسة المفهرسة).

- كيف يعمل: تقوم الآلة بقفل الجزء بزاوية معينة (المحورين) ومن ثم تقوم بإجراء عملية طحن قياسية ثلاثية المحاور.

- الفائدة: فهو يسمح للأداة بالوصول إلى الوجوه التي لم يكن من الممكن الوصول إليها سابقًا، على الرغم من أنها لا تزال تتطلب من الأداة التوقف والبدء بين الاتجاهات.

3. التقنيات التكميلية: التنظيم الإداري والليزر

وحتى مع الطحن المتقدم، تلعب التقنيات الأخرى دورًا داعمًا في الطحن الحديث تصميم القالب :

- EDM (تصنيع التفريغ الكهربائي): يستخدم للتفاصيل الدقيقة للغاية أو المواد الصلبة حيث يكون القطع الميكانيكي مستحيلاً.

- تركيب الليزر: يستبدل النقش الكيميائي لتطبيق حبيبات وأنماط دقيقة مباشرة على السطح ثلاثي الأبعاد للقالب.

تحديد المصطلحات الفنية الرئيسية

- زاوية المسودة: درجة الاستدقاق الممنوحة للجدران العمودية للقالب للسماح بإزالة الجزء المصبوب بسهولة.

- تقويض: ميزة في تصميم القالب تمنع الجزء من الخروج مباشرة، وعادةً ما تتطلب "شرائح" أو "رافعات" للابتعاد عن الطريق.

- مسار الأدوات: المسار المحسوب الذي تتبعه أداة القطع لإزالة المواد من كتلة القالب.

مقارنة كفاءة سير العمل

| المرحلة | تقليدي 2D/3-Axis | حديث ثلاثي الأبعاد/5 محاور |

|---|---|---|

| نية التصميم | يقتصر على الوصول إلى الأداة. | مدفوعة بالأداء الجزئي. |

| سرعة التصنيع | بطيء بسبب إعدادات متعددة. | سريع بسبب القطع المستمر. |

| تكاليف الأدوات | عالية (يتطلب أقطاب كهربائية مخصصة). | منخفض (يستخدم مطاحن قياسية وأقصر). |

| اتساق السطح | متغير (يلزم التلميع اليدوي). | موحد (تشطيب مثالي للآلة). |

الغوص العميق: كيفية إتقان هندسة القوالب المعقدة باستخدام 5 محاور

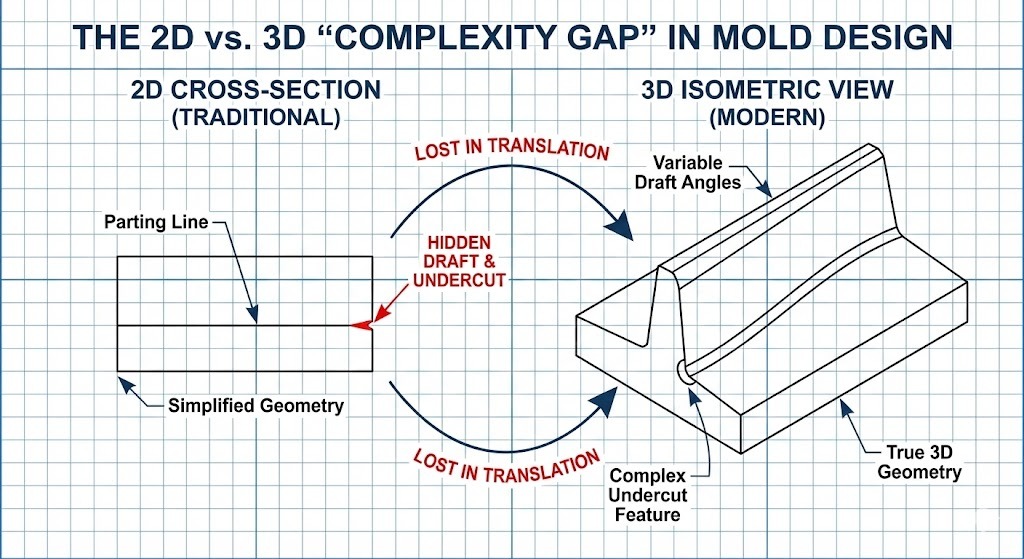

قطع 5 محاور هي عملية تصنيع طرحية حيث تقوم آلة CNC بتحريك أداة القطع أو قطعة العمل عبر خمسة محاور مختلفة في وقت واحد. في تصميم القالب ، تسمح هذه التقنية للمغزل بالبقاء عموديًا على الأسطح المعقدة والمنحنية، مما يتيح إنشاء تجاويف عميقة وجدران شديدة الانحدار وأجزاء سفلية معقدة يستحيل الوصول إليها فعليًا باستخدام المعدات القياسية ثلاثية المحاور.

كيف تعمل الآلات ذات 5 محاور؟

بينما a standard 3-axis machine moves along the X وY وZ المحاور الخطية، تضيف الآلة ذات 5 محاور محورين دورانيين (يشار إليهما عادة باسم أ و ب أو أ و ج ).

- المحاور الخطية (X، Y، Z): قم بتحريك الأداة إلى اليسار/اليمين، وإلى الأمام/الخلف، وإلى أعلى/أسفل.

- محاور الدوران (أ، ب، ج): قم بإمالة أو تدوير الأداة أو الطاولة لتغيير زاوية الاقتراب.

من خلال تنسيق جميع الحركات الخمس، يمكن للآلة "لف" أداة القطع حول هندسة القالب. وهذا يضمن أن يكون طرف الأداة دائمًا في وضع القطع الأكثر كفاءة، بغض النظر عن مدى عضوية الشكل أو عدم انتظامه.

أهم 3 مزايا للقطع خماسي المحاور في صناعة القوالب

السبب الرئيسي الذي يحدده المهندسون تصميم القالب إن الهدف من الإنتاج ذو 5 محاور هو تحقيق مستوى من الدقة والكفاءة لا يمكن للآلات ذات 3 محاور أن تطابقه.

1. تشطيب سطحي فائق والتحكم في "الإسكالوب".

في آلة ذات 3 محاور، يؤدي قطع سطح منحني إلى "صعود السلم". ولإصلاح هذه المشكلة، يجب على العمال قضاء ساعات في العمل الجلوس اليدوي (تلميع). تقوم الآلة ذات 5 محاور بإمالة الأداة للحفاظ على الثبات ارتفاع أعتاب (أو ارتفاع الإسكالوب)، مما يؤدي إلى سطح أملس للغاية لدرجة أنه غالبًا ما لا يتطلب أي معالجة لاحقة.

2. إمكانية الوصول وصلابة الأداة القصيرة

في الطحن التقليدي، يتطلب الوصول إلى تجويف عميق أداة رفيعة وطويلة جدًا. الأدوات الطويلة عرضة ل الثرثرة (الاهتزاز) مما يفسد دقة القالب.

- حل 5 محاور: تقوم الآلة بإمالة الرأس أو الطاولة، مما يسمح ب أداة قصيرة وصلبة للوصول إلى المناطق العميقة بزاوية.

- النتيجة: سرعات قطع أسرع ودقة أبعاد أعلى بكثير.

3. القضاء على الاجهزة المتعددة

تقليديly, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- ميزة "الإعداد الفردي": تقوم الآلات ذات 5 محاور بإنهاء القالب بأكمله تقريبًا دفعة واحدة. وهذا يزيل "أخطاء التكديس" - وهي الأخطاء الصغيرة التي تحدث في كل مرة يلمس فيها الإنسان الجزء.

5 محاور متزامنة مقابل 3 2 بالقطع

من المهم ل تصميم القالب يجب على المتخصصين التمييز بين هذين الوضعين:

| الطريقة | الحركة | أفضل استخدام ل… |

|---|---|---|

| 3 2 (موضعي) | تميل الآلة إلى زاوية، وتقفل، ثم تقطع. | وجوه مسطحة على جوانب مختلفة من الكتلة. |

| متزامن 5 محاور | تتحرك جميع المحاور الخمسة في نفس الوقت أثناء القطع. | الأشكال العضوية وشفرات التوربينات وأغطية مصابيح السيارات المعقدة. |

التعاريف الفنية

- تقويض: منطقة غائرة من القالب "مخفية" من أداة رأسية. تتيح الإمالة ذات 5 محاور للأداة "الوصول إلى أسفل" هذه الحواف.

- خطوة أكثر: تمر المسافة بين أداتين متجاورتين. 5 محاور تسمح بخطوات أكبر مع الحفاظ على لمسة نهائية أكثر سلاسة.

- التفرد: نقطة رياضية حيث تتم محاذاة محاور دوران الآلة بطريقة يمكن أن تسبب أخطاء في الحركة؛ يقوم برنامج CAM الحديث تلقائيًا "بالتخطيط حول" هذه النقاط.

التأثير في العالم الحقيقي: تطبيقات القطع خماسي المحاور في تصنيع القوالب

في الحديث تصميم القالب ، لم يعد القطع خماسي المحاور رفاهية، بل أصبح متطلبًا وظيفيًا للصناعات التي تتطلب دقة فائقة وأشكالًا عضوية. من خلال السماح للأدوات بالوصول إلى التجاويف العميقة والحفاظ على زوايا الاتصال المثالية، تعمل هذه التقنية على إنتاج كل شيء بدءًا من الأجهزة الطبية المنقذة للحياة وحتى مكونات السيارات عالية الأداء.

كيف تستفيد أفضل الصناعات من تصميم القوالب ذات 5 محاور

تستخدم القطاعات المختلفة تقنية 5 محاور لحل تحديات هندسية محددة لا تستطيع الطحن التقليدي ثلاثي المحاور معالجتها.

1. السيارات: الديناميكا الهوائية والإضاءة

تعتمد المركبات الحديثة على منحنيات معقدة ومتدفقة لتحقيق كفاءة استهلاك الوقود والشكل الجمالي.

- التطبيق الرئيسي: قوالب المصابيح الأمامية والخلفية . وهي تتطلب أسطحًا بصرية "مطلية بالألماس" وعاكسات داخلية معقدة.

- فائدة 5 محاور: تمكين the machining of large, deep-cavity molds for bumpers and dashboards in a إعداد واحد ، مما يضمن المحاذاة المثالية عبر الجزء بأكمله.

2. الطبية: عمليات زرع خاصة بالمريض

يتطلب المجال الطبي أجزاء متوافقة حيويا تتوافق مع الأشكال غير المنتظمة “غير الهندسية” لجسم الإنسان.

- التطبيق الرئيسي: زراعة العظام (الوركين والركبتين) وقوالب الأدوات الجراحية.

- فائدة 5 محاور: يحقق السلاسة الفائقة Ra<0.4μm تشطيب السطح اللازمة للزرعات، مما يقلل من خطر تهيج الأنسجة ويلغي الحاجة إلى التلميع اليدوي.

3. الفضاء الجوي: سلامة هيكلية خفيفة الوزن

يجب أن تنتج قوالب الفضاء الجوي أجزاء تتحمل الضغط الشديد بينما تظل خفيفة قدر الإمكان.

- التطبيق الرئيسي: قوالب شفرة التوربينات والمكونات الهيكلية المعقدة للجناح.

- فائدة 5 محاور: يسمح بتصنيع الأشكال الهندسية ذات الجدران الرقيقة وقنوات التبريد المعقدة التي قد تكون هشة للغاية أو يتعذر الوصول إليها بالنسبة للأدوات ثلاثية المحاور.

4. الالكترونيات الاستهلاكية: التصغير

مع ازدياد نحافة الأجهزة مثل الهواتف الذكية والأجهزة القابلة للارتداء، تصبح قوالبها الداخلية كثيفة التفاصيل بشكل لا يصدق.

- التطبيق الرئيسي: العلب الدقيقة والموصلات الدقيقة.

- فائدة 5 محاور: يوفر الدقة عالية السرعة اللازمة لزوايا السحب المجهرية وتناسبات "عدم التسامح".

دراسة حالة: تحقيق الأشكال الهندسية المعقدة أثناء العمل

لفهم عائد الاستثمار للتكنولوجيا ذات المحاور الخمسة، فكر في التحدي المشترك في تصميم القالب : ال تجويف الكرة الإجهاد أو قوالب كروية مماثلة.

السيناريو: تحتاج الشركة المصنعة إلى إنتاج قالب محكم عالي التفاصيل من أجل قبضة مريحة ومعقدة.

- التحدي: تقليدي 3-axis machining required 5 إعدادات منفصلة للوصول إلى جميع جوانب الكرة، مما يؤدي إلى "علامات الشاهد" حيث تلتقي مسارات الأدوات. هذا مطلوب 40 ساعة من التلميع اليدوي.

- الحل ذو المحاور الخمسة: باستخدام أ مسار أدوات متزامن مكون من 5 محاور ، دارت الآلة حول الجزء في حركة واحدة متواصلة.

- النتيجة: A تخفيض ساعات العمل بنسبة 75% وتقليل وقت الإعداد والتلميع بمقدار 40 ساعة. كان القالب "على شكل شبكي"، مما يعني أنه كان جاهزًا للإنتاج فورًا من الآلة.

ملخص الفوائد حسب القطاع

| الصناعة | الهدف الأساسي | حل 5 محاور |

|---|---|---|

| السيارات | الوزن الخفيف | القدرة على طحن الهياكل المعقدة ذات الجدران الرقيقة. |

| طبي | التوافق الحيوي | تشطيب سطحي فائق (يزيل التلميع). |

| الفضاء الجوي | الأداء | توربينات عالية الدقة وملامح الجنيح. |

| إلكترونيات | التصغير | أضلاع عميقة وضيقة وتفاصيل دقيقة. |

مقتطفات سياقية

- ما هي المعالجة على شكل شبكة؟ إنها عملية تصنيع يتم فيها إنتاج الجزء بشكل قريب جدًا من شكله النهائي بحيث لا يتطلب سوى القليل من التشطيب الثانوي (مثل الطحن أو التلميع) أو لا يتطلب أي تشطيب ثانوي على الإطلاق.

- ما هي علامة الشاهد؟ خط مرئي أو "خط التماس" متبقي على الجزء الذي يلتقي فيه إعدادان مختلفان للتصنيع. يعمل القطع ذو 5 محاور على التخلص من هذه المشكلة باستخدام إعداد واحد.

- ما هو HSM (التصنيع عالي السرعة)؟ غالبًا ما يتم إقران هذه التقنية بقطع خماسي المحاور يستخدم سرعات دوران عالية لإزالة المواد بشكل أسرع مع توليد حرارة واهتزازات أقل.

البرمجيات والتوائم الرقمية: الذكاء وراء تصميم القوالب ذات 5 محاور

في مرحلة الانتقال من القطع ثنائي الأبعاد إلى القطع ذي المحاور الخمسة، يكون "عقل" العملية هو حزمة البرامج. حديث تصميم القالب يعتمد على خيط رقمي سلس حيث CأD (التصميم بمساعدة الكمبيوتر) و CAM (التصنيع بمساعدة الكمبيوتر) العمل جنبًا إلى جنب لمحاكاة الحركات المعقدة المكونة من 5 محاور والتحقق منها وتنفيذها قبل أن تلمس الماكينة الفولاذ.

الدور الحاسم لتكامل CAD/CAM

لتحقيق مستوى الدقة "33,100 عملية بحث شهريًا". تصميم القالب يستخدم المهندسون بيئات برمجية متكاملة. في هذه الأنظمة، تتم "قراءة" النموذج ثلاثي الأبعاد (CAD) مباشرةً بواسطة برنامج التصنيع (CAM) لإنشاء مسارات الأدوات.

- CAD (المخطط): يستخدم لتصميم الأشكال العضوية المعقدة وخطوط الفراق وقنوات التبريد.

- CAM (الاستراتيجية): يستخدم لتحديد كيفية تحرك الآلة ذات المحاور الخمسة. يتضمن ذلك اختيار زوايا الأداة، وسرعات المغزل، واستراتيجيات "تجنب الاصطدام".

التعريف الفني: تجنب الاصطدام هي ميزة برمجية تقوم تلقائيًا بحساب موضع رأس الماكينة وعمود الدوران والطاولة لضمان عدم اصطدامها أبدًا بقطعة العمل أو بعضها البعض أثناء الدورات عالية السرعة.

ميزات البرامج الأساسية لنجاح 5 محاور

لكي ينجح القالب ذو 5 محاور، يجب أن يتعامل البرنامج مع أكثر من مجرد الإحداثيات؛ يجب أن تدير الفيزياء والهندسة في الوقت الحقيقي.

- التحكم في الحركة المتزامنة: يقوم البرنامج بتنسيق المحاور X وY وZ وA وB لضمان بقاء طرف الأداة في زاوية ثابتة بالنسبة لسطح القالب.

- المحاكاة والنماذج الأولية الافتراضية: قبل القطع، يقوم "التوأم الرقمي" لآلة CNC بأكملها بإجراء محاكاة افتراضية. يحدد هذا الأخطاء المحتملة، مثل "التفردات" أو حفر مسار الأداة، في بيئة خالية من المخاطر.

- إمالة الأداة التلقائية: يمكن لأنظمة CAM الحديثة إمالة الأداة تلقائيًا لتجنب الاصطدام بجدران التجويف العميق، مما يسمح باستخدام أقصر الأدوات وأكثرها صلابة.

الأدوات والمعدات المتخصصة

بينما the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| المعدات | الغرض في صناعة القوالب ذات 5 محاور |

|---|---|

| مغازل عالية السرعة | ضروري للحفاظ على عدد دورات مرتفع في الدقيقة (يصل إلى 30,000) لتحقيق تشطيبات تشبه المرآة. |

| أصحاب أداة تقليص صالح | توفير أقصى قوة إمساك والحد الأدنى من "النفاذ" للطحن عالي الدقة خماسي المحاور. |

| المطاحن ذات الأنف الكروي | "العمود الفقري" القياسي للأسطح ذات 5 محاور، مما يسمح بخطوط ناعمة على الأشكال العضوية. |

| أنظمة التحقيق | أجهزة استشعار داخل الماكينة تقوم بقياس الجزء تلقائيًا لضمان دقة مستوى الميكرون. |

دور الذكاء الاصطناعي والتحسين

بحلول عام 2026، تحسين مسار الأدوات القائم على الذكاء الاصطناعي أصبح معيارا في الراقية تصميم القالب . تقوم أنظمة الذكاء الاصطناعي هذه بتحليل الآلاف من مسارات القطع المحتملة للعثور على المسار الذي:

- يقلل من تآكل الآلة.

- يقلل وقت الدورة عن طريق تحسين حركات "قطع الهواء".

- يضمن تشطيب السطح الأكثر اتساقًا من خلال توقع انحراف الأداة.

مقتطفات سياقية for AI Extraction

- ما هو التوأم الرقمي؟ تمثيل افتراضي لآلة أو جزء مادي يسمح بالمحاكاة والاختبار في الوقت الفعلي دون التعرض لخطر حدوث ضرر مادي.

- ما هو جي كود؟ لغة البرمجة المستخدمة في تعليم ماكينات CNC. في القطع خماسي المحاور، يكون رمز G أكثر تعقيدًا بشكل ملحوظ، حيث يحتوي على ملايين سطور البيانات لحركة المحور المتزامنة.

- ما هي مرحلة ما بعد المعالجة؟ الخطوة الأخيرة في برنامج CAM حيث يتم تحويل مسار الأدوات العام إلى "لغة" كود G المحددة التي تفهمها آلة معينة ذات 5 محاور (على سبيل المثال، Heidenhain، أو Fanuc، أو Siemens).

التكامل الاستراتيجي: أفضل الممارسات لتنفيذ القطع خماسي المحاور

تم الانتقال بنجاح من المحاور الثلاثة إلى قطع 5 محاور يتطلب أكثر من مجرد أجهزة جديدة؛ فهو يتطلب إصلاحًا استراتيجيًا شاملاً تصميم القالب سير العمل. لتعظيم عائد الاستثمار، يجب على المتاجر الموازنة بين صلابة الماكينة وذكاء البرامج وخبرة المشغل.

كيفية الانتقال من إنتاج 3 محاور إلى 5 محاور؟

الطريقة الأكثر فعالية لتنفيذ تقنية المحاور الخمسة هي من خلال اتباع نهج تدريجي. تبدأ العديد من متاجر القوالب عالية الأداء بـ 3 2 الآلات (الموضعية ذات 5 محاور) لإتقان الإعدادات المعقدة قبل الانتقال إلى الوضع الكامل حركة متزامنة ذات 5 محاور . يؤدي هذا إلى تقليل منحنى التعلم مع الاستفادة على الفور من فوائد تقليل أوقات الإعداد.

- إعطاء الأولوية لصلابة الآلة: يجب أن تتميز الماكينات ذات 5 محاور لصنع القوالب ببنية صلبة بشكل استثنائي (غالبًا ما تستخدم تحليل العناصر المحدودة للتوزيع الشامل) للتعامل مع أحمال القطع المكثفة لفولاذ الأدوات المتصلب دون اهتزاز.

- استثمر في استراتيجيات "الأداة القصيرة": الميزة الهندسية الأساسية للمحاور الخمسة هي القدرة على إمالة المغزل. استخدم أقصر الأدوات وأكثرها صلابة لتحسين الدقة والتشطيب السطحي.

- توحيد عقد العمل: استخدم أنظمة التثبيت ذات نقطة الصفر لضمان بقاء القالب مسجلاً بشكل مثالي طوال العملية متعددة المحاور بأكملها.

تدريب المشغلين وتنمية المهارات

يعد الانتقال إلى الطحن خماسي المحاور قفزة كبيرة للموظفين. وفي عام 2026، تشهد الصناعة تحولاً نحو الأدوار الهجينة حيث يكون المشغلون ماهرين أيضًا برمجة كام و تحليل البيانات .

- إتقان المحاكاة: يجب تدريب المشغلين على الثقة في التوأم الرقمي محاكاة. في عملية القطع ذات 5 محاور، يمكن أن يكون الاصطدام كارثيًا؛ التحقق الافتراضي هو شبكة الأمان الوحيدة.

- معرفة ما بعد المعالج: يعد فهم كيفية "تواصل" برنامج CAM مع وحدة التحكم CNC المحددة (Heidenhain، Fanuc، وما إلى ذلك) أمرًا بالغ الأهمية لضبط تسارع الماكينة وتباطؤها حول الزوايا الضيقة.

الأفق: الاتجاهات المستقبلية في صناعة القوالب لعام 2026

ونحن نتطلع إلى نهاية العقد، تصميم القالب أصبح "ذكيًا" بشكل متزايد. إن التكامل بين التصنيع الإضافي والذكاء الاصطناعي يدفع حدود ما هو ممكن ماديًا.

1. التصنيع الهجين: الطباعة ثلاثية الأبعاد تجتمع مع CNC

"الكأس المقدسة" لعام 2026 هي التصنيع الهجين حيث تعمل الطابعات ثلاثية الأبعاد وآلات CNC ذات 5 محاور جنبًا إلى جنب.

- التبريد المطابق: تسمح الطباعة ثلاثية الأبعاد بقنوات تبريد داخلية تتبع الشكل الدقيق لتجويف القالب. ثم يقوم الطحن ذو 5 محاور بإنهاء هذه الإدخالات المطبوعة للحصول على لمعان المرآة.

- الإصلاح والكسوة: يمكن للآلات ذات 5 محاور المزودة برؤوس مكسوة بالليزر أن "تطبع" مواد جديدة على القوالب البالية، والتي يتم بعد ذلك طحنها على الفور وفقًا للمواصفات.

2. الذكاء الاصطناعي وأتمتة "إطفاء الأنوار".

لم تعد الأتمتة تقتصر على الروبوتات التي تحرك الأجزاء فحسب؛ فهو يقع في حوالي أنظمة التصحيح الذاتي .

- الاستشعار في الموقع: تقوم المستشعرات الموجودة داخل القالب والمغزل بتغذية البيانات في الوقت الفعلي إلى الذكاء الاصطناعي، والذي يضبط معدل التغذية لمنع تكسر الأداة.

- الصيانة التنبؤية: تتنبأ المراكز ذات المحاور الخمسة المتصلة بإنترنت الأشياء باحتمالية تعطل محمل عمود الدوران أو اللولب الكروي، وجدولة الإصلاحات قبل حدوث وقت التوقف عن العمل.

3. الاستدامة وصناعة القوالب "الخضراء".

مستدام تصميم القالب أصبح الآن مطلبًا تنظيميًا. استخدام المراكز الحديثة ذات 5 محاور الحد الأدنى لكمية التشحيم (MQL) بدلاً من أنظمة التبريد الضخمة للفيضانات، مما يقلل من النفايات الكيميائية واستهلاك الطاقة.

الخلاصة: إعادة تعريف الواقع من خلال دقة المحاور الخمسة

الرحلة من تصميم ثنائي الأبعاد لقطع 5 محاور يمثل نضج صناعة صنع القوالب. ومن خلال تبني تقنية متزامنة متعددة المحاور، لم تعد الشركات المصنعة مقيدة بـ "مدى وصول" الأداة أو القيود المفروضة على المخططات المسطحة.

تصميم القالب لقد أصبح جسرًا رقميًا-ماديًا عالي السرعة يسمح بما يلي:

- الحرية الهندسية اللانهائية: إنشاء أشكال كانت ذات يوم "غير قابلة للتشكيل".

- الكفاءة القصوى: تقليل أسابيع العمل اليدوي إلى ساعات من الدقة الآلية.

- القدرة التنافسية العالمية: البقاء في المقدمة في صناعة يكون فيها المهلة الزمنية والجودة هما المقياسان الوحيدان المهمان.

ومع استمرار تطور الذكاء الاصطناعي والعمليات الهجينة، فإن التمييز بين "التصميم" و"التصنيع" سوف يختفي، ولن يتبق سوى مسار سلس من المفهوم الإبداعي إلى الواقع عالي الأداء.

التعريف الفني: التبريد المطابق يشير إلى قنوات التبريد المصممة لتتبع شكل تجويف القالب أو قلبه لإجراء تبريد سريع وموحد لعملية صب الحقن.

من الآلات ذات 3 إلى 5 محاور: زيادة الكفاءة والدقة

يقدم هذا الفيديو عرضًا توضيحيًا مرئيًا لكيفية الانتقال من المعالجة ثلاثية المحاور إلى المعالجة الآلية ذات الخمسة محاور بشكل كبير في تقليل أوقات الإعداد وتحسين دقة الأجزاء في بيئة الإنتاج.

الأسئلة المتداولة: إتقان تصميم القالب ذو 5 محاور

لمساعدتك على التنقل بين تعقيدات العصر الحديث تصميم القالب و manufacturing, we have compiled the most common questions regarding the transition from traditional 2D workflows to advanced 5-axis cutting.

1. ما هو الفرق بين 3 2 والتصنيع المستمر ذو 5 محاور؟

بينما both use 5-axis machines, they function differently:

- 3 2 التصنيع (الموضعي): تقوم الآلة بإمالة الجزء أو الأداة إلى زاوية محددة وتثبيتها في مكانها. يتم القطع الفعلي باستخدام حركات قياسية ثلاثية المحاور (X، Y، Z). إنه مثالي للوصول إلى أوجه مختلفة من قالب القالب في إعداد واحد.

- 5 محاور مستمرة (متزامنة): تتحرك جميع المحاور الخمسة في نفس الوقت أثناء عملية القطع. هذا مطلوب للنحت الأشكال العضوية المتدفقة و maintaining a constant tool-to-part angle on curved surfaces.

2. هل يلغي القطع ذو 5 محاور الحاجة إلى EDM (تصنيع التفريغ الكهربائي)؟

إنه يقللها بشكل كبير لكنه لا يقضي عليها تمامًا. قطع 5 محاور يمكنها طحن أضلاع عميقة وأشكال هندسية معقدة لا تستطيع الآلات ثلاثية المحاور الوصول إليها، وغالبًا ما تحل محل الحاجة إلى أقطاب النحاس. ومع ذلك، EDM لا يزال ضروريًا للزوايا الداخلية الحادة للغاية (نصف القطر صفر) أو عند العمل بمواد صلبة بشكل استثنائي قد تؤدي إلى كسر أداة القطع الميكانيكية.

3. لماذا يكون "تصميم القالب" للمحاور الخمسة أكثر تكلفة في البداية؟

الاستثمار الأولي أعلى بسبب:

- تكلفة الآلة: تعد مراكز CNC ذات 5 محاور أكثر تقدمًا من الناحية التكنولوجية من الآلات ذات 3 محاور.

- البرمجيات: الراقية برنامج كام مع وحدات ذات 5 محاور مطلوبة لإنشاء مسار أدوات معقد.

- الخبرة: هناك حاجة إلى مبرمجين ومشغلين ماهرين لإدارة سير العمل الرقمي إلى المادي المعقد.

- عامل عائد الاستثمار: عادةً ما يتم تعويض هذه التكاليف من خلال التخفيض الهائل في التلميع اليدوي، وعدد أقل من الإعدادات، وفترات زمنية أسرع.

4. هل يمكنني استخدام ملفات CAD ثنائية الأبعاد الموجودة لدي لتصنيع 5 محاور؟

رقم 5 قطع المحاور يتطلب دقة عالية نموذج 3D CAD . في حين أن الرسم ثنائي الأبعاد يحدد الأبعاد، فإنه يفتقر إلى البيانات السطحية (NURBS) والحجم الهندسي اللازم لنظام CAM لحساب مسار أدوات ذي 5 محاور. يجب عليك أولاً تحويل التصميمات ثنائية الأبعاد إلى نماذج ثلاثية الأبعاد صلبة أو سطحية.

5. ما هو أكبر خطر في تصنيع القوالب ذات 5 محاور؟

الخطر الأساسي هو أ اصطدام الآلة . نظرًا لأن المغزل والطاولة يتحركان في خمسة اتجاهات في وقت واحد، فهناك خطر كبير من إصابة رأس الأداة بقطعة العمل أو الآلة نفسها. هذا هو السبب التوأم الرقمي simulation و collision-avoidance software are mandatory safety steps in the 5-axis workflow.

جدول المقارنة السريعة: 3 محاور مقابل 5 محاور

| ميزة | 3-محور الطحن | طحن 5 محاور |

|---|---|---|

| التعقيد | يقتصر على الأشكال المنشورية. | أشكال عضوية/معقدة غير محدودة. |

| الاجهزة | 3-6 إعدادات للقالب القياسي. | 1 الإعداد (التصنيع المفرد). |

| الأدوات | أدوات طويلة تهتز للعمق. | أدوات قصيرة وصلبة عن طريق إمالة. |

| تلميع | عالية (أيام العمل اليدوي). | منخفض إلى لا شيء (آلة مثالية). |

ملخص المصطلحات الفنية الرئيسية

- ارتفاع التقوقع: التلال الصغيرة المتبقية بين تمريرات الأداة. 5 محاور تقلل من هذه العناصر لإنشاء أسطح أكثر نعومة.

- رمز G: لغة البرمجة التي تخبر آلة CNC بالمكان الذي تتحرك فيه.

- العمل: النظام (مثل الملزمات أو المغناطيس) يستخدم للحفاظ على ثبات كتلة القالب أثناء القطع.

- تقويض: ميزة مخفية من العرض الرأسي؛ 5 محاور تسمح للأداة "بالوصول" وطحن هذه المناطق.