مقدمة لتحمل حقن صب

في عالم التصنيع يعتبر الكمال مفهوما نظريا وليس واقعا عمليا. لا يوجد جزءان يتم إنتاجهما - سواء كانا آليين أو مصبوبين أو مقولبين - متطابقان على الإطلاق حتى المستوى الذري. في عملية القولبة بالحقن، حيث يتعرض البلاستيك المنصهر للحرارة والضغط والتبريد الشديدين، توجد متغيرات في كل مكان.

بالنسبة للمهندسين ومصممي المنتجات، لا يتمثل التحدي في إزالة هذه الاختلافات، بل في التحكم فيها. هذا هو المكان التحمل حقن صب تدخل حيز التنفيذ. إن فهم كيفية تحديد وقياس وتصميم هذه التفاوتات هو الفرق بين التجميع عالي الأداء وفشل التصنيع المكلف.

سيرشدك هذا الدليل عبر تعقيدات تفاوتات القولبة بالحقن، بدءًا من معايير الصناعة مثل ISO 20457 وحتى استراتيجيات التصميم العملية "الآمنة للفولاذ" التي يستخدمها القائمون على القوالب المخضرمين.

ما هي التسامح حقن صب؟

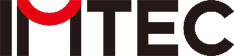

في أبسط العبارات، أ التسامح هو الاختلاف المسموح به في البعد المحدد للجزء المصبوب. إنه نطاق الانحراف - الزائد أو الناقص - عن قيمة التصميم الاسمية التي يمكن أن يمتلكها الجزء بينما لا يزال يعمل بشكل صحيح.

على سبيل المثال، إذا كان التصميم يتطلب سمك جدار يبلغ 2.00 مم مع نسبة تسامح تبلغ ± 0.05 ملم، أي جزء يتراوح مقاسه بين 1.95 ملم و2.05 ملم مقبول.

ومع ذلك، فإن تفاوتات القولبة بالحقن فريدة من نوعها مقارنة بالأشغال المعدنية. على عكس التصنيع باستخدام الحاسب الآلي، حيث تقوم أداة القطع بإزالة المواد تدريجيًا للوصول إلى البعد، تعتمد عملية القولبة بالحقن على تقلص المادة أثناء تبريدها.

- انكماش: تتقلص جميع المواد البلاستيكية أثناء انتقالها من الحالة السائلة إلى الحالة الصلبة.

- صفحة الحرب: غالبًا ما تبرد المناطق المختلفة من جزء ما بمعدلات مختلفة، مما يؤدي إلى ضغوط داخلية.

ولهذا السبب، يتم تصنيف التفاوتات في قولبة الحقن إلى فئتين عامتين:

- التفاوتات العامة (التجارية): هذه هي التفاوتات القياسية الأوسع المناسبة لمعظم الميزات التي لا تكون فيها الدقة العالية أمرًا بالغ الأهمية. فهي فعالة من حيث التكلفة وأسهل في تحقيقها.

- التفاوتات الدقيقة (الدقة): هذه نطاقات أكثر إحكامًا مخصصة للميزات المهمة (مثل تركيبات المحامل أو أسطح الغلق). فهي تتطلب إنشاء قوالب متخصصة، ومواد متميزة، ومراقبة صارمة للعمليات - وكل ذلك يؤدي إلى زيادة التكلفة.

لماذا تعتبر التفاوتات مهمة في قولبة الحقن؟

التفاوتات ليست مجرد أرقام مطبوعة؛ هم العقد بين المصمم والشركة المصنعة. يعد إنشاء تفاوتات واضحة وواقعية أمرًا بالغ الأهمية لثلاثة أسباب رئيسية:

1. ملاءمة التجميع ووظيفته

معظم الأجزاء المقولبة بالحقن هي مكونات لنظام أكبر. إذا كانت التفاوتات فضفاضة للغاية، فقد تهتز الأجزاء أو تتسرب أو تفشل في الارتباط ببعضها البعض. إذا كانت التفاوتات شديدة للغاية فيما يتعلق بالميزات غير الحرجة، فقد ترفض الأجزاء التي تعمل بشكل مثالي.

- مثال: تتطلب العلبة سهلة التركيب تفاوتات دقيقة على آلية المشبك لتعمل، ولكن التفاوتات الفضفاضة على السطح الخارجي المحكم تكون مقبولة.

2. التحكم في تكاليف التصنيع

هناك علاقة أسية مباشرة بين ضيق التسامح وتكلفة الجزء.

- التسامح فضفاضة: السماح بأوقات دورات أسرع، وأدوات قياسية، ومواد أرخص (مثل مادة البولي بروبيلين).

- التسامح أكثر صرامة: تتطلب معالجة أبطأ (لضمان تبريد موحد)، وقوالب فولاذية عالية الدقة، وراتنجات هندسية باهظة الثمن (مثل النايلون المملوء بالزجاج أو نظرة خاطفة).

- القاعدة الذهبية: "التصميم من أجل التسامح الأكثر مرونة والذي لا يزال يسمح للجزء بالعمل."

3. الاتساق والتكرار

توفر التفاوتات معيارًا لمراقبة الجودة. أنها تسمح للمصنعين بالتحقق من أن عمليتهم مستقرة. إذا بدأت الأجزاء في الانحراف عن مستوى التسامح، فهذا يشير إلى أن معلمات العملية - مثل ضغط الحقن أو وقت التبريد - قد تغيرت وتحتاج إلى تصحيح.

العوامل المؤثرة على تفاوتات قولبة الحقن

يعد تحقيق الدقة في قولبة الحقن بمثابة عملية توازن. على عكس التصنيع، حيث يحدد مسار الأداة البعد النهائي، فإن القولبة تنطوي على تغيير الطور - السائل إلى الصلب - الذي يقدم بطبيعته الحركة والتنوع.

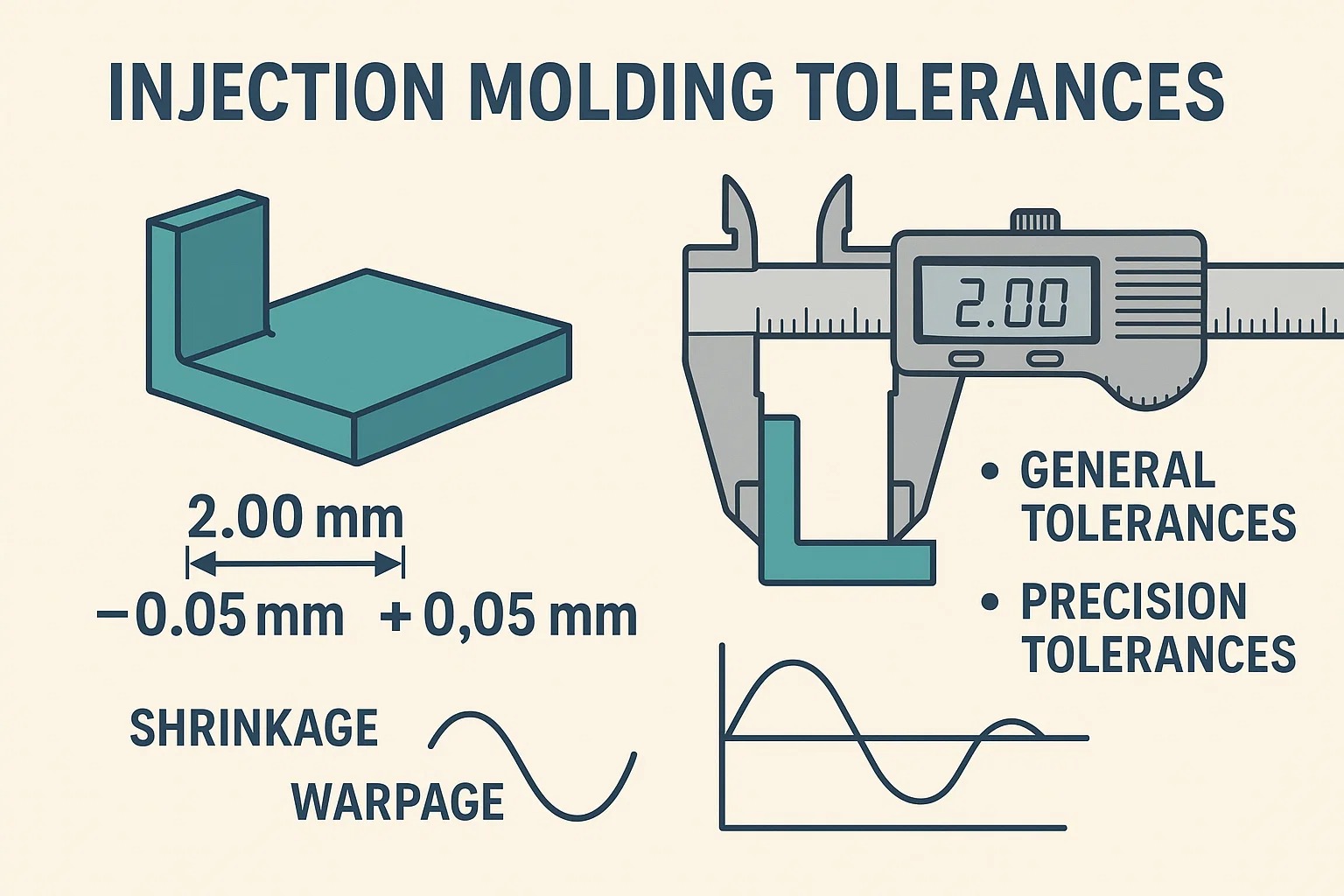

هناك أربعة عوامل أساسية تؤثر على ما إذا كان الجزء سيصل إلى أهداف التسامح الخاصة به أو سينتهي به الأمر في سلة الخردة.

1. اختيار المواد: أساس التسامح

إن اختيار الراتينج هو أكبر مؤشر منفرد للتفاوتات الممكن تحقيقها. تتصرف المواد البلاستيكية بشكل مختلف عندما تبرد وتتصلب، ويرجع ذلك في المقام الأول إلى بنيتها الجزيئية.

-

معدلات الانكماش:

- البلاستيك غير المتبلور (مثل ABS والبولي كربونات والبوليسترين): تبرد هذه المواد تدريجيًا وتتقلص بشكل أقل (عادةً 0.4% - 0.8%). إنهم يحملون بشكل عام التسامح أكثر صرامة .

- المواد البلاستيكية شبه البلورية (مثل البولي بروبيلين والنايلون والبولي إيثيلين): وتخضع هذه لمرحلة تبلور سريعة عند التبريد، مما يؤدي إلى تغير كبير في الحجم. فهي تتقلص أكثر (عادةً بنسبة 1.0% - 2.5% أو أكثر) ويصعب الالتزام بالتفاوتات الصارمة.

-

دور الحشو:

إضافة الحشو مثل الألياف الزجاجية أو الحشوات المعدنية يحسن بشكل كبير استقرار الأبعاد. تعمل الألياف على تقييد الانكماش ميكانيكيًا، مما يسمح لمواد مثل النايلون بتحمل تفاوتات أكثر إحكامًا مما كانت عليه في حالتها غير المقواة.- تحذير: تميل الألياف إلى التوافق مع تدفق البلاستيك، مما يسبب انكماش متباين الخواص - مما يعني أن الجزء ينكمش بشكل مختلف في اتجاه التدفق مقابل التدفق عبره.

2. تصميم القالب والبناء

لا يمكنك تشكيل جزء دقيق من أداة غير دقيقة. ترتبط جودة القالب ارتباطًا مباشرًا بجودة الجزء النهائي.

- دقة الأدوات: يتم تصنيع القالب الفولاذي عالي الدقة (الفئة 101) باستخدام الحاسب الآلي ويتآكل EDM إلى التفاوتات التي غالبًا ما تكون في حدود ± 0.005 مم. لا يمكن للألمنيوم أو الأدوات الناعمة الاحتفاظ بنفس هذه النطاقات بمرور الوقت.

- التجويف:

- قوالب التجويف الواحد: تقدم أعلى دقة لأن كل لقطة متطابقة.

- قوالب متعددة التجاويف: تقديم الاختلاف "من التجويف إلى التجويف". حتى مع التصنيع المثالي، يمكن أن تؤدي اختلالات التدفق الدقيقة إلى قيام التجويف 1 بإنتاج أجزاء أكبر قليلاً من التجويف 4.

- موقع البوابة: البوابة هي المكان الذي يدخل فيه البلاستيك إلى القالب. ينكمش البلاستيك في اتجاه التدفق أكثر من عمودي عليه. يمكن أن يؤدي موقع البوابة السيئ إلى شكل بيضاوي في الأجزاء الدائرية أو تزييفها في الأجزاء الطويلة المسطحة.

- نظام التبريد: التبريد الموحد أمر بالغ الأهمية. إذا كان أحد جوانب القالب أكثر سخونة من الجانب الآخر، فسوف ينكمش الجزء بشكل غير متساوٍ وينحني (ينحني) نحو الجانب الأكثر سخونة.

3. معلمات عملية حقن صب

حتى مع وجود المادة المثالية والقالب المثالي، فإن إعدادات الماكينة (نافذة العملية) يمكن أن تغير الأبعاد.

- ضغط الحقن والتعبئة: تشير كلمة "التعبئة" إلى إضافة المزيد من المواد إلى القالب بينما يبرد الجزء لتعويض الانكماش.

- ارتفاع ضغط العبوة: يجبر المزيد من البلاستيك على الدخول، مما يقلل من الانكماش (الجزء أكبر).

- ضغط العبوة المنخفض: يسمح بمزيد من الانكماش (الجزء أصغر).

- درجة حرارة الذوبان والعفن: تسمح درجات الحرارة المرتفعة عمومًا بتدفق أفضل ولكنها تعمل على إطالة أوقات التبريد. إذا تم إخراج جزء وهو لا يزال ساخنًا جدًا، فقد يستمر في الانكماش أو الالتواء خارج القالب.

4. هندسة الأجزاء وحجمها

يفرض تصميم الجزء نفسه حدودًا مادية على التفاوتات.

- الحجم الكلي: غالبًا ما يكون التسامح دالة على الحجم. من الصعب بشكل كبير الاحتفاظ بـ ± 0.1 مم على لوحة عدادات السيارة مقاس 500 مم مقارنةً بالترس مقاس 10 مم.

- اتساق سمك الجدار: هذه هي القاعدة الذهبية للتصميم البلاستيكي.

- جدران موحدة: يؤدي إلى تبريد موحد وانكماش يمكن التنبؤ به.

- الجدران المتغيرة: تبرد المناطق السميكة بشكل أبطأ من المناطق الرقيقة، مما يخلق ضغوطًا داخلية تسحب الجزء من الشكل (الاعوجاج)، مما يؤدي إلى تدمير دقة الأبعاد.

جدول ملخص: لمحة سريعة عن العوامل

| عامل | يعزز التحكم في التسامح (أسهل) | يقلل من التحكم في التسامح (أصعب) |

|---|---|---|

| مادة | منخفض الانكماش (ABS، PC)، مملوء بالزجاج | عالي الانكماش (PP، HDPE)، غير معبأ |

| العفن | تجويف واحد، فولاذ دقيق، تبريد مطابق | تجاويف متعددة، ألومنيوم، تبريد ضعيف |

| الهندسة | حجم صغير، سمك جدار موحد | حجم كبير، جدران متغيرة، أسطح مسطحة غير مدعومة |

التسامح القياسية والمبادئ التوجيهية

وبما أن الأبعاد "المثالية" مستحيلة، فإن الصناعة تعتمد على معايير ثابتة لتحديد ما هو مقبول. توفر هذه المعايير لغة مشتركة للمهندسين والقالبين للاتفاق على توقعات الجودة قبل قطع القالب.

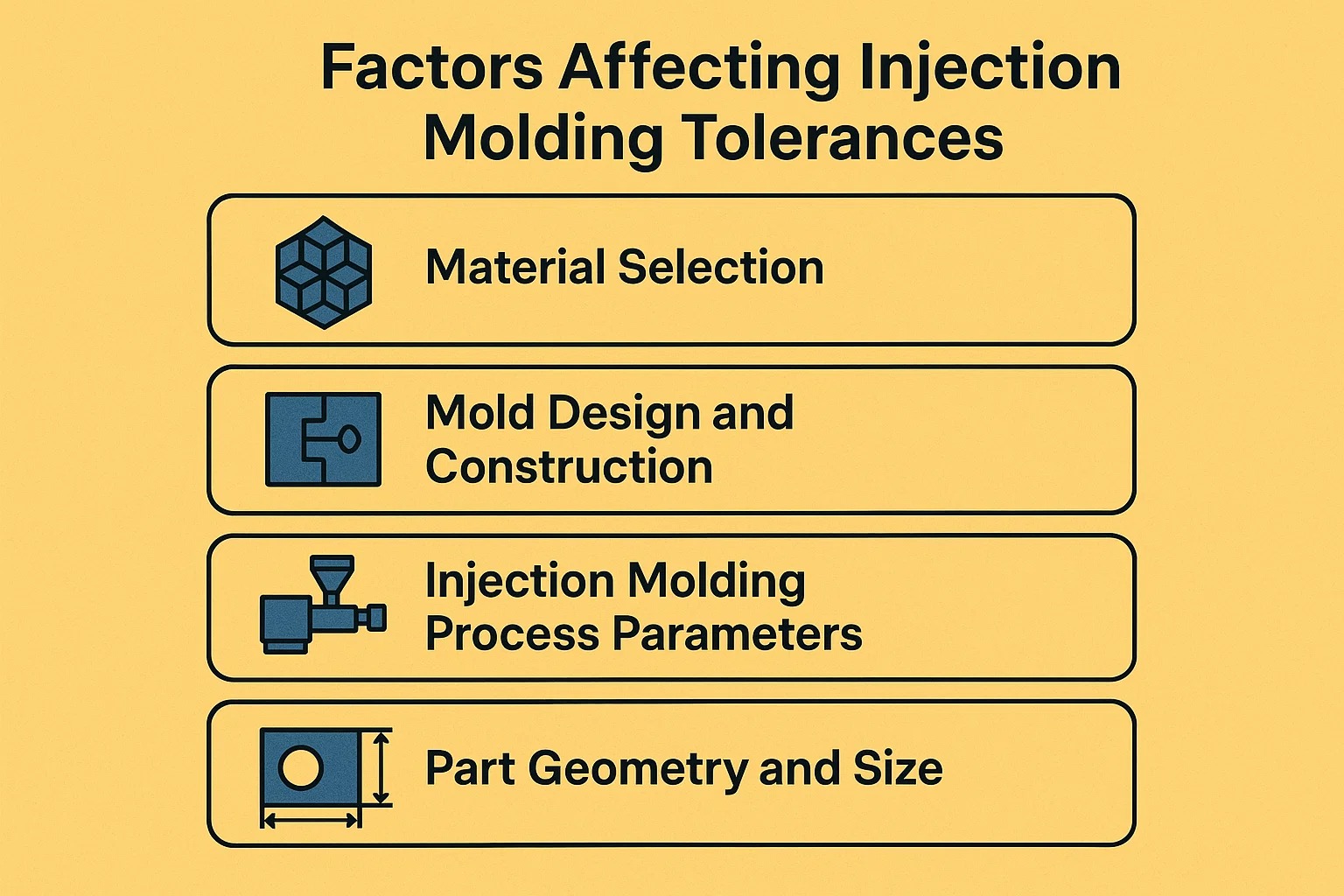

1. معايير الصناعة لقولبة الحقن

في حين أن العديد من الشركات تقوم بإنشاء أوراق التسامح الداخلية الخاصة بها، إلا أن هناك معايير دولية معترف بها تعمل بمثابة خط الأساس لهذه الصناعة.

-

ISO 20457 (DIN 16901 سابقًا):

يعد هذا حاليًا المعيار العالمي الأكثر أهمية لتحمل الأجزاء البلاستيكية. لقد حل محل DIN 16901 المستخدم على نطاق واسع. ويصنف ISO 20457 التفاوتات المسموح بها بناءً على متغيرين رئيسيين:- العفنing Material: يتم تجميع المواد حسب خصائص الانكماش الخاصة بها.

- حجم الجزء: الأبعاد الأكبر لها حتما انحرافات أكبر مسموح بها.

-

ISO 8015 (التسامح الأساسي):

يحدد هذا المعيار "مبدأ الاستقلال". وينص على أنه يجب تلبية كل متطلبات الأبعاد والهندسية المحددة (مثل التسطيح أو الاستدارة) بشكل مستقل ما لم يتم تحديد علاقة محددة (على سبيل المثال، عبر معدّلات GD&T). -

معايير SPI (جمعية صناعة البلاستيك):

تعمل معايير SPI الشائعة في الولايات المتحدة على تبسيط التوقعات من خلال تقديم فئتين أساسيتين:- "جيد" (الدقة): ضوابط أكثر صرامة، وتكلفة أعلى.

- "تجاري" (عام): الضوابط القياسية، وانخفاض التكلفة.

2. إرشادات التسامح العامة حسب المادة

يوفر الجدول أدناه مرجعًا عمليًا لـ التسامح الخطي (± مم) بناءً على قدرات الصناعة النموذجية. لاحظ الفرق الواضح بين الراتنجات غير المتبلورة (مثل ABS) والراتنجات شبه البلورية (مثل PP).

| مادة | انكماش | التسامح التجاري (± مم) | التسامح الدقيق (± مم) |

|---|---|---|---|

| ABS | منخفض | 0.20 دولار | 0.05 دولار - 0.10 دولار |

| البولي (كمبيوتر) | منخفض | 0.20 دولار | 0.05 دولار - 0.10 دولار |

| أكريليك (PMMA) | منخفض | 0.20 دولار | 0.05 دولار - 0.10 دولار |

| نايلون (PA6) | عالية | 0.30 دولار | 0.15 دولار |

| مادة البولي بروبيلين (PP) | عالية | 0.30 دولار - 0.40 دولار | 0.15 دولار - 0.20 دولار |

| البولي ايثيلين (HDPE) | عالية | 0.30 دولار - 0.40 دولار | 0.20 دولار |

| تي بي يو / مطاط | عالية جدًا | 0.50 دولار | 0.25 دولار |

ملحوظة: هذه القيم عبارة عن تقديرات للميزات الصغيرة والمتوسطة (على سبيل المثال، من 25 مم إلى 50 مم). ومع زيادة حجم الأجزاء، يجب أن تتسع نطاقات التسامح هذه.

3. الأبعاد الحرجة مقابل الأبعاد غير الحرجة

أحد الأخطاء الأكثر شيوعًا في تصميم الأجزاء هو تطبيق "التسامح الشامل" (على سبيل المثال، "جميع التفاوتات ± 0.1 مم") على الرسم بأكمله. وهذا يؤدي إلى ارتفاع تكاليف العفن دون داع.

يقسم التسامح الفعال الأبعاد إلى فئتين:

-

الأبعاد الحرجة (CtF - المهمة للوظيفة):

هذه هي الميزات التي تتفاعل مع الأجزاء الأخرى، مثل الملاءمة المفاجئة، أو فتحات المحامل، أو أسطح الغلق. هذه تتطلب التسامح غرامة . يجب عليك تحديد هذه العناصر بوضوح في الرسم ثنائي الأبعاد (غالبًا ما يتم تمييزها برمز مثل المعين أو البيضاوي). -

الأبعاد غير الحرجة / المرجعية:

وهي الأسطح الجمالية أو الأضلاع أو الخطوط الخارجية التي لا تمس المكونات الأخرى. يجب أن تستخدم هذه التسامح التجاري . إن تخفيف هذه التفاوتات يسمح للقالب بتركيز التحكم في العملية على الأبعاد القليلة التي تهم بالفعل.

تصميم التسامح

غالبًا ما يتم الفوز أو الخسارة في معركة التفاوتات الصارمة على شاشة CAD الخاصة بالمصمم، قبل وقت طويل من قطع القالب. إن التصميم الذي يحارب عملية القولبة بالحقن لن يحمل أبدًا أبعادًا ثابتة، بغض النظر عن مدى دقة القالب.

فيما يلي أفضل الممارسات لتصميم الأجزاء التي تحمل تفاوتاتها بشكل طبيعي.

1. استراتيجية "الصلب الآمن" (الآمن للمعادن).

هذا هو المفهوم الأكثر أهمية لإدارة التفاوتات في قالب جديد.

نظرًا لأن انكماش البلاستيك هو تقدير وليس ضمانًا، فلا يجب أبدًا قطع القالب إلى الحجم المطلوب بالضبط البعد الاسمي على الفور. بدلًا من ذلك، قم بتصميم القالب بحيث يمكنك إزالة المعدن لاحقًا لتحديد التفاوت المسموح به. من السهل إزالة المعدن من القالب (الطحن/التنظيم الإلكتروني)، لكن من الصعب جدًا والمكلف إعادته مرة أخرى (اللحام).

- للثقوب (النوى): تصميم الدبوس المعدني في القالب قليلاً أكبر . هذا يجعل الثقب البلاستيكي أصغر . إذا كانت الحفرة ضيقة جدًا، فيمكنك تشغيل الدبوس لأسفل لفتح الثقب.

- للجدران الخارجية (التجاويف): قطع التجويف المعدني قليلا أصغر . هذا يجعل الجزء البلاستيكي أصغر . إذا كان الجزء صغيرًا جدًا، يمكنك طحن جدران التجويف لجعل الجزء أكبر.

2. مشروع الزوايا وقياس الأبعاد

تعد زوايا السحب (التناقص التدريجي) إلزامية للسماح للجزء بالخروج من القالب دون سحب. ومع ذلك، فإن السحب يزيد من تعقيد التفاوتات لأن الجدار المستدق ليس له بعد واحد - فهو يتغير من الأسفل إلى الأعلى.

- الصراع: إذا قمت بتحديد عرض 20 مم ± 0.1، ولكن الجدار به مسودة 2 درجة، فقد يكون العرض 20.0 مم في الأسفل و20.5 مم في الأعلى.

- الحل: يجب عليك تحديد أين ينطبق التسامح.

- "القياس بالقطر الرئيسي": عادة ما تكون أوسع نقطة.

- "القياس عند الجذر": قاعدة الميزة.

- عادة، تحتاج على الأقل 0.5 درجة إلى 1 درجة من مسودة الميزات القياسية، و 3° أو more for textured surfaces.

3. الضلوع والرؤوس وعلامات الغرق

تعد ميزات مثل الأضلاع (للقوة) والرؤوس (لإدخال المسمار) من المصادر الشائعة لفشل التسامح - على وجه التحديد فشل "الملف الشخصي" أو "التسطيح".

إذا كان الضلع سميكًا جدًا في مكان التقاءه بالجدار الرئيسي، فإنه يحتفظ بالحرارة. عندما يبرد هذا التقاطع السميك، فإنه يسحب السطح الخارجي إلى الداخل، مما يخلق أ بالوعة مارك (الاكتئاب).

- تأثير التسامح: علامة الحوض تدمر تحمل التسطيح للسطح.

- القاعدة: يجب ألا يزيد سمك الضلع عن 60% من سمك الجدار الاسمي.

4. GD&T: ما وراء التسامح الخطي

بالنسبة للأجزاء المعقدة، غالبًا ما تكون التفاوتات الخطية البسيطة (±mm) غير كافية. الأجزاء البلاستيكية مرنة وعرضة للالتواء، مما يعني أنها قد تكون صحيحة الحجم ولكن الخطأ الشكل .

- التسطيح: حاسم لختم الأسطح. نظرًا لأن المواد البلاستيكية ملتوية، فإن تحقيق استواء يبلغ 0.05 مم على مساحة كبيرة أمر صعب للغاية.

- التركيز: حاسم للتروس أو الأجزاء الدوارة.

- التسامح الموضعي: يضمن وجود رأس المسمار في الموقع الصحيح بالنسبة لدبابيس المحاذاة، وهو أكثر فائدة من قياس المسافة من حافة الجزء.

نصيحة للمحترفين: تجنب تحديد تفاوتات مشددة في التسطيح على الأسطح البلاستيكية الكبيرة وغير المدعومة. إذا كنت بحاجة إلى سطح مستو، أضف أضلاعًا هيكلية أسفله لتقويته ضد الاعوجاج.

عيوب قولبة الحقن الشائعة المتعلقة بالتفاوتات

عندما يفشل جزء ما في تلبية التسامح، نادرًا ما يكون ذلك بسبب أن الآلة "خمنت بشكل خاطئ". غالبًا ما تكون حالات فشل التسامح نتيجة لعيوب قولبة محددة يمكن تحديدها. إن فهم هذه العيوب هو المفتاح لاستكشاف مشكلات الأبعاد وإصلاحها.

1. Warpage (تأثير "رقائق البطاطس")

Warpage هو العدو الأكثر شيوعا ل الأبعاد الهندسية والتسامح (GD&T) ، على وجه التحديد التسطيح والملف الشخصي.

- السبب: يحدث الالتواء عندما تتقلص أجزاء مختلفة من المكون المصبوب بمعدلات مختلفة. يحدث هذا عادة بسبب:

- سمك الجدار غير الموحد: الأجزاء السميكة تبقى ساخنة لفترة أطول من الأجزاء الرقيقة.

- التبريد غير المتساوي: إذا كان نصف القالب 40 درجة مئوية والآخر هو 60 درجة مئوية ، سينحني الجزء نحو الجانب الأكثر سخونة عندما يبرد.

- تأثير التسامح: قد يكون للجزء الطول والعرض الصحيحان، ولكن إذا تم ثنيه بمقدار 2 ملم، فلن يتلاءم مع سطح مستو. وهذا يجعل الاحتفاظ بتفاوتات التسطيح الضيقة (على سبيل المثال، 0.1 مم) أمرًا صعبًا للغاية بالنسبة للأجزاء الكبيرة والمسطحة.

2. انكماش غير متوقع

كل البلاستيك ينكمش، ولكن الاختلاف في الانكماش هو ما يقتل التسامح.

- السبب: الانكماش مدفوع بكثافة البلاستيك المعبأ. إذا كان "ضغط التثبيت" (مرحلة التعبئة) يختلف من طلقة إلى أخرى، أو إذا تجمدت البوابة في وقت مبكر جدًا في بعض الدورات، فإن كمية البلاستيك الموجودة في تجويف القالب تتغير.

- تأثير التسامح: وهذا يؤدي إلى فشل البعد الخطي. قد يكون جزء واحد 100.0 ملم (مثالي)، وقد يكون الجزء التالي 99.8 ملم بسبب انخفاض ضغط العبوة قليلاً.

- تباين: تتقلص المواد المملوءة بالألياف (مثل النايلون المملوء بالزجاج) بشكل أقل بكثير في اتجاه التدفق مقارنة بالتدفق المتقاطع. إذا لم يأخذ مصمم القالب هذه الاتجاهية، فسيكون الجزء بيضاويًا وليس مستديرًا.

3. علامات الغرق

علامة الحوض هي انخفاض صغير أو غمازة على سطح الجزء.

- السبب: ويحدث ذلك عندما يبرد الجلد الخارجي للجزء ويتصلب، لكن اللب الداخلي يظل منصهرًا. عندما يبرد اللب الداخلي وينكمش، فإنه يسحب الجلد الخارجي إلى الداخل. يحدث هذا غالبًا عند التقاطعات الكثيفة، مثل مكان التقاء أحد الأضلاع أو الزعيم بالجدار.

- تأثير التسامح: على الرغم من أنها تعتبر في كثير من الأحيان عيبًا تجميليًا، إلا أن علامات الحوض تعتبر كارثة على تحمل الأسطح المانعة للتسرب. إذا كان الأخدود الدائري يحتوي على علامة بالوعة، فإن عمق الأخدود يتغير محليًا، مما يتسبب في مسار تسرب.

4. عدم استقرار الأبعاد (ما بعد القولبة)

في بعض الأحيان، تكون القطعة مثالية عندما تخرج من المصنع ولكنها لا تتحملها عندما تصل إلى العميل.

- المواد استرطابي: البلاستيك مثل نايلون (السلطة الفلسطينية) امتصاص الرطوبة من الهواء. عندما تمتص الماء، فإنها تنتفخ. قد ينمو جزء النايلون الجاف بنسبة 0.5% إلى 1.0% بعد تعرضه للرطوبة لبضعة أسابيع.

- التمدد الحراري: يتمتع البلاستيك بمعامل تمدد حراري عالي (CTE). قد يؤدي فحص التسامح الذي يتم إجراؤه في مستودع بارد إلى نتائج مختلفة عن تلك التي يتم إجراؤها في مصنع التجميع الساخن.

- الاسترخاء الإجهاد: إذا تم إخراج جزء ما بضغط داخلي مرتفع (بسبب التبريد السريع)، فقد يتشوه ببطء على مدار 24-48 ساعة حيث تسترخي الجزيئات في حالتها الطبيعية.

تحسين عملية قولبة الحقن لتحقيق التفاوتات المشددة

إن تحقيق التفاوتات الصارمة لا يقتصر فقط على بناء قالب دقيق؛ يتعلق الأمر بإنشاء عملية مستقرة وقابلة للتكرار. إذا تقلبت ظروف التصنيع – ولو بشكل طفيف – فإن أبعاد الأجزاء سوف تنحرف.

فيما يلي كيفية تحسين القوالب من الدرجة الأولى للعملية للحفاظ على تفاوتات الدقة.

1. القولبة العلمية (القولبة المنفصلة)

تتضمن طريقة "المدرسة القديمة" في القولبة ملء القالب بأسرع ما يمكن حتى يمتلئ، وغالبًا ما يعتمد ذلك على إعداد ضغط مستمر واحد. هذا غير متناسق.

استخدام القوالب الدقيقة الحديثة صب العلمي (غالبًا ما يطلق عليه القولبة المنفصلة). تفصل هذه التقنية عملية التشكيل إلى مرحلتين متميزتين للحصول على أقصى قدر من التحكم:

- المرحلة 1 (التحكم في السرعة): يتم ملء القالب بسعة حوالي 95-98% باستخدام التحكم في السرعة. ويتم ذلك بسرعة لضمان عدم تجميد المادة قبل الأوان.

- المرحلة الثانية (التحكم في الضغط): تتحول الماكينة إلى التحكم في الضغط من أجل "تعبئة" نسبة 2-5% النهائية من التجويف. مرحلة التعبئة هذه تعوض الانكماش.

لماذا يساعد هذا على التحمل: من خلال فصل هذه المراحل، يمكن للقالب أن يتحكم بدقة في مقدار البلاستيك المعبأ في القالب في كل طلقة، مما يزيل اختلافات الكثافة التي تسبب تقلب الحجم.

2. التعامل مع المواد والتجفيف

لا يمكنك قولبة الأجزاء الدقيقة باستخدام مادة مبللة.

العديد من الراتنجات الهندسية (النايلون، PC، PET، ABS) موجودة استرطابي أي أنها تمتص الرطوبة من الهواء. إذا تم صهر البلاستيك المبلل، يتحول الماء إلى بخار، مما يؤدي إلى خلق فراغات وتدهور السلاسل الجزيئية للبلاستيك.

- النتيجة: يصبح البلاستيك أقل لزوجة (سيلان)، مما يتسبب في تكديس القالب أو وميضه، مما يؤدي إلى تغيير الأبعاد.

- الإصلاح: استخدام القوالب الدقيقة مجففات المجففة لإزالة الرطوبة إلى نقطة ندى محددة (على سبيل المثال، -40 درجة مئوية) قبل دخول المادة إلى الماكينة.

3. ضوابط العملية المتقدمة

بالنسبة لفئات التسامح "الدقيق" أو "الدقيق"، قد لا تكون أدوات التحكم القياسية في الماكينة كافية. يتم استخدام تقنيات متقدمة لمراقبة البيئة داخل القالب نفسه.

-

مجسات ضغط التجويف داخل القالب:

بدلاً من الثقة بمقياس الضغط الخاص بالماكينة (وهو بعيد عن القالب)، يتم وضع أجهزة الاستشعار مباشرة داخل تجويف القالب. يخبرون الآلة بالضبط عندما يكون القالب ممتلئًا ومتى يتم التبديل من التعبئة إلى التعبئة. وهذا يسمح للآلة بضبط نفسها في الوقت الفعلي إذا تغيرت لزوجة المادة قليلاً. -

التبريد المطابق:

تستخدم القوالب القياسية خطوط مياه محفورة بشكل مستقيم للتبريد، والتي يمكن أن تترك "نقاط ساخنة" في المناطق المعقدة. يستخدم التبريد المطابق إدخالات معدنية مطبوعة ثلاثية الأبعاد لإنشاء قنوات تبريد تنحني وتلتف لتتبع الشكل الدقيق للجزء.- فائدة: وهذا يضمن تبريد كل ملليمتر من الجزء بالمعدل نفسه بالضبط، مما يؤدي فعليًا إلى القضاء على الاعوجاج والحفاظ على التفاوتات المشددة.

4. صيانة الأدوات ومعايرتها

القالب عبارة عن آلة متحركة تتآكل بمرور الوقت.

- تنظيف تنفيس: عندما يهرب الهواء من القالب، فإنه يترك وراءه بقايا في الفتحات. إذا كانت فتحات التهوية مسدودة، فإن الهواء يحبس، مما يخلق ضغطًا خلفيًا يمنع البلاستيك من ملء التفاصيل بالكامل. يؤدي هذا إلى "لقطات قصيرة" (أجزاء صغيرة الحجم).

- ارتداء خط فراق: على مدى آلاف الدورات، يمكن أن تتآكل الحواف الفولاذية التي تغلق القالب، مما يؤدي إلى "الوميض" (تسرب البلاستيك الزائد). يضيف الفلاش سُمكًا للجزء، مما يؤدي إلى التخلص من الأبعاد عبر خط الفراق.

تحسين عملية قولبة الحقن لتحقيق التفاوتات المشددة

إن تحقيق التفاوتات الصارمة لا يقتصر فقط على بناء قالب دقيق؛ يتعلق الأمر بإنشاء عملية مستقرة وقابلة للتكرار. إذا تقلبت ظروف التصنيع – ولو بشكل طفيف – فإن أبعاد الأجزاء سوف تنحرف.

فيما يلي كيفية تحسين القوالب من الدرجة الأولى للعملية للحفاظ على تفاوتات الدقة.

1. القولبة العلمية (القولبة المنفصلة)

تتضمن طريقة "المدرسة القديمة" في القولبة ملء القالب بأسرع ما يمكن حتى يمتلئ، وغالبًا ما يعتمد ذلك على إعداد ضغط مستمر واحد. هذا غير متناسق.

استخدام القوالب الدقيقة الحديثة صب العلمي (غالبًا ما يطلق عليه القولبة المنفصلة). تفصل هذه التقنية عملية التشكيل إلى مرحلتين متميزتين للحصول على أقصى قدر من التحكم:

- المرحلة 1 (التحكم في السرعة): يتم ملء القالب بسعة حوالي 95-98% باستخدام التحكم في السرعة. ويتم ذلك بسرعة لضمان عدم تجميد المادة قبل الأوان.

- المرحلة الثانية (التحكم في الضغط): تتحول الماكينة إلى التحكم في الضغط من أجل "تعبئة" نسبة 2-5% النهائية من التجويف. مرحلة التعبئة هذه تعوض الانكماش.

لماذا يساعد هذا على التحمل: من خلال فصل هذه المراحل، يمكن للقالب أن يتحكم بدقة في مقدار البلاستيك المعبأ في القالب في كل طلقة، مما يزيل اختلافات الكثافة التي تسبب تقلب الحجم.

2. التعامل مع المواد والتجفيف

لا يمكنك قولبة الأجزاء الدقيقة باستخدام مادة مبللة.

العديد من الراتنجات الهندسية (النايلون، PC، PET، ABS) موجودة استرطابي أي أنها تمتص الرطوبة من الهواء. إذا تم صهر البلاستيك المبلل، يتحول الماء إلى بخار، مما يؤدي إلى خلق فراغات وتدهور السلاسل الجزيئية للبلاستيك.

- النتيجة: يصبح البلاستيك أقل لزوجة (سيلان)، مما يتسبب في تكديس القالب أو وميضه، مما يؤدي إلى تغيير الأبعاد.

- الإصلاح: استخدام القوالب الدقيقة مجففات المجففة لإزالة الرطوبة إلى نقطة ندى محددة (على سبيل المثال، -40 درجة مئوية) قبل دخول المادة إلى الماكينة.

3. ضوابط العملية المتقدمة

بالنسبة لفئات التسامح "الدقيق" أو "الدقيق"، قد لا تكون أدوات التحكم القياسية في الماكينة كافية. يتم استخدام تقنيات متقدمة لمراقبة البيئة داخل القالب نفسه.

-

مجسات ضغط التجويف داخل القالب:

بدلاً من الثقة بمقياس الضغط الخاص بالماكينة (وهو بعيد عن القالب)، يتم وضع أجهزة الاستشعار مباشرة داخل تجويف القالب. يخبرون الآلة بالضبط عندما يكون القالب ممتلئًا ومتى يتم التبديل من التعبئة إلى التعبئة. وهذا يسمح للآلة بضبط نفسها في الوقت الفعلي إذا تغيرت لزوجة المادة قليلاً. -

التبريد المطابق:

تستخدم القوالب القياسية خطوط مياه محفورة بشكل مستقيم للتبريد، والتي يمكن أن تترك "نقاط ساخنة" في المناطق المعقدة. يستخدم التبريد المطابق إدخالات معدنية مطبوعة ثلاثية الأبعاد لإنشاء قنوات تبريد تنحني وتلتف لتتبع الشكل الدقيق للجزء.- فائدة: وهذا يضمن تبريد كل ملليمتر من الجزء بالمعدل نفسه بالضبط، مما يؤدي فعليًا إلى القضاء على الاعوجاج والحفاظ على التفاوتات المشددة.

4. صيانة الأدوات ومعايرتها

القالب عبارة عن آلة متحركة تتآكل بمرور الوقت.

- تنظيف تنفيس: عندما يهرب الهواء من القالب، فإنه يترك وراءه بقايا في الفتحات. إذا كانت فتحات التهوية مسدودة، فإن الهواء يحبس، مما يخلق ضغطًا خلفيًا يمنع البلاستيك من ملء التفاصيل بالكامل. يؤدي هذا إلى "لقطات قصيرة" (أجزاء صغيرة الحجم).

- ارتداء خط فراق: على مدى آلاف الدورات، يمكن أن تتآكل الحواف الفولاذية التي تغلق القالب، مما يؤدي إلى "الوميض" (تسرب البلاستيك الزائد). يضيف الفلاش سُمكًا للجزء، مما يؤدي إلى التخلص من الأبعاد عبر خط الفراق.

قياس والتحقق من التسامح

إن إنتاج جزء ما هو نصف المعركة فقط؛ وإثبات مطابقتها للمواصفات الهندسية هو النصف الآخر. في الصناعات عالية الدقة مثل الصناعات الطبية والسيارات، لا يعد "المظهر الجيد" معيارًا صالحًا للجودة.

يستخدم المصنعون نهجًا متدرجًا في علم القياس (القياس) اعتمادًا على فئة التسامح ونوع الميزة.

1. تنسيق آلات القياس (سمs)

ال CMM هو المعيار الذهبي للتحقق من تفاوتات قوالب الحقن. ويستخدم مسبار لمس حساسًا للغاية للنقر فعليًا على نقاط محددة على سطح الجزء، ورسم خرائط لها في مساحة ثلاثية الأبعاد.

- الأفضل لـ: الأبعاد الحرجة مع التفاوتات الضيقة (على سبيل المثال، ± 0.05 مم)، وأقطار الثقب، والتفاوتات الهندسية مثل التسطيح أو التوازي.

- ال Limitation: لأنه يستخدم مسبارًا ماديًا، يمكن أن يكون بطيئًا. أيضًا، بالنسبة للمواد الناعمة جدًا (مثل TPE أو المطاط)، قد يؤدي ضغط المسبار نفسه إلى تشويه الجزء، مما يتسبب في قراءات غير دقيقة.

2. أنظمة القياس البصري والبصري

بالنسبة للأجزاء الصغيرة جدًا، أو المرنة جدًا، أو المعقدة جدًا بالنسبة لمسبار اللمس، يتم استخدام الأنظمة البصرية. تستخدم هذه الأنظمة كاميرات عالية الدقة وبرامج كشف الحواف لقياس الأبعاد دون لمس الجزء فعليًا.

- الأفضل لـ:

- الأجزاء الناعمة/المرنة: قياس الختم المطاطي دون تشويهه.

- تفاصيل صغيرة: ميزات التشكيل الدقيقة غير مرئية للعين المجردة.

- السرعة: قياس أبعاد متعددة على الفور في "لقطة" واحدة (على سبيل المثال، فحص جميع مواقع الفتحات الأربعة مرة واحدة).

3. التصوير المقطعي المحوسب (CT).

هذا هو أحدث علم قياس الحقن. يستخدم التصوير المقطعي الأشعة السينية لإنشاء نموذج ثلاثي الأبعاد كامل للجزء، من الداخل والخارج.

- لماذا هو تغيير قواعد اللعبة:

- التحقق الداخلي: إنه فقط طريقة غير مدمرة لقياس الميزات الداخلية، مثل سمك جدار الجزء المجوف أو الخيوط الداخلية لموصل Luer الطبي.

- كشف الخلل: ويمكنه الرؤية داخل البلاستيك للكشف عن الفراغات المخفية (فقاعات الهواء) التي تضعف الجزء، حتى لو كانت الأبعاد الخارجية مثالية.

- تراكب جزء إلى CAD: ال software overlays the scanned 3D model directly onto the original CAD file, creating a color map (heatmap) that instantly shows where the part is too big (red) or too small (blue).

4. القياس الوظيفي (تركيبات الذهاب/عدم الذهاب)

بينما توفر CMMs البيانات، في بعض الأحيان تحتاج فقط إلى معرفة: "هل يصلح؟"

بالنسبة للإنتاج بكميات كبيرة، غالبًا ما يقوم القائمون على البناء بتصميم مخصص تحقق من التركيبات . هذه عبارة عن كتل أو حوامل معدنية مصنوعة بدقة تحاكي جزء التزاوج.

- الذهاب/عدم الذهاب: إذا كان الجزء مناسبًا للتركيب، فإنه يمر. إذا لم يحدث ذلك، فإنه يفشل.

- السرعة: يتيح ذلك للمشغلين فحص 100% من الأجزاء الموجودة على خط الإنتاج مباشرة بعد إخراجها من الماكينة، مما يضمن اكتشاف انحراف العملية على الفور.

اعتبارات التكلفة واختيار التسامح

الre is a fundamental rule in manufacturing: الدقة تكلف المال.

يعد فهم العلاقة بين ضيق التسامح وتكلفة الإنتاج أمرًا حيويًا لمديري المشاريع والمصممين. من الأخطاء الشائعة تطبيق "تسامح صارم" شامل على الرسم بأكمله، مما قد يؤدي إلى مضاعفة تكلفة القالب أو ثلاثة أضعافها دون داع.

1. العلاقة بين التسامح والتكلفة

ال cost of achieving a tolerance is not linear; it is الأسي .

- التفاوتات التجارية (± 0.1 مم - ± 0.3 مم): الse are achieved with standard CNC machining and standard molding cycles. This represents the baseline cost.

- تفاوتات الدقة (± 0.05 مم): للاحتفاظ بهذا النطاق، يجب على صانع القالب استخدام عمليات EDM (تصنيع التفريغ الكهربائي) الأبطأ، والفولاذ عالي الجودة، ويجب أن يعمل القالب بأوقات دورة أبطأ لضمان الاستقرار الحراري.

- دقة فائقة (± 0.01 ملم): ويتطلب ذلك معدات قولبة دقيقة متخصصة، وغرف فحص يمكن التحكم في مناخها، وفحص الأجزاء بنسبة 100%. يمكن أن تكون التكلفة 5x إلى 10x خط الأساس.

2. الموازنة بين الدقة وفعالية التكلفة

لتحسين الميزانية دون التضحية بالجودة، استخدم أ "التسامح القائم على المخاطر" الإستراتيجية:

- تحديد الميزات الهامة (CtF): تعيين التحمل ضيق فقط إلى الميزات المهمة - الملاءمة المفاجئة، وتجويف المحامل، وأسطح الختم.

- تخفيف الباقي: بالنسبة للميزات غير الحرجة مثل الأضلاع أو سمك الجدار الخارجي أو الأسطح الزخرفية، استخدم التفاوتات التجارية القياسية. وهذا يمنح القالب "نافذة معالجة" أوسع لإنتاج أجزاء جيدة بكفاءة.

دراسات الحالة: أمثلة من العالم الحقيقي

لرؤية هذه المبادئ على أرض الواقع، دعونا ننظر في كيفية تعامل الصناعات المختلفة مع التفاوتات.

الأجهزة الطبية (دقة عالية)

- التطبيق: قرص تعديل الجرعة الموجود على قلم الأنسولين.

- استراتيجية التسامح: يتطلب تفاوتات ضيقة للغاية (± 0.02 مم) على أسنان التروس الداخلية لضمان توصيل جرعة الدواء الصحيحة.

- المقايضة: يتم قبول تكلفة العفن العالية وأوقات الدورة الأبطأ لأن سلامة المرضى هي الأولوية. يتم استخدام مواد مثل PEEK أو Polycarbonate لتحقيق الاستقرار.

مكونات السيارات (الدقة المختلطة)

- التطبيق: لوحة داخلية لباب السيارة.

- استراتيجية التسامح:

- مقاطع التركيب: تسامح محكم لضمان تثبيت اللوحة على الإطار المعدني دون قعقعة.

- محيط السطح: تسامح أكثر مرونة مع المنحنيات البلاستيكية الكبيرة. مرونة المادة تسمح لها بالتوافق مع جسم السيارة.

- المقايضة: ينصب التركيز على "الملاءمة والتشطيب" بدلاً من الدقة على مستوى الميكرون.

الإلكترونيات الاستهلاكية (التركيز على مستحضرات التجميل)

- التطبيق: غلاف جهاز التحكم عن بعد للتلفزيون.

- استراتيجية التسامح: ال most critical tolerance is the خط فراق مناسب بين النصفين العلوي والسفلي. إذا تم إيقاف التسامح، يشعر المستخدم بحافة حادة.

- المقايضة: يركز المهندسون على تفاوتات "الفجوة والتدفق" بدلاً من دقة الأبعاد الداخلية.

الاستنتاج

الوجبات السريعة الرئيسية بشأن التحمل صب الحقن

إن القولبة بالحقن عبارة عن رقصة معقدة من الحرارة والضغط وعلم المواد. في حين أن الأبعاد "المثالية" مستحيلة من الناحية النظرية، يمكن التنبؤ به أبعاد يمكن تحقيقها مع النهج الصحيح.

- المادة تملي الإمكانات: لا يمكنك الاحتفاظ بنفس التسامح مع مادة البولي بروبيلين (الانكماش العالي) كما هو الحال مع البولي كربونات (الانكماش المنخفض).

- تصميم "الصلب الآمن": قم دائمًا بتصميم القالب للسماح بإزالة المعادن. إنها أرخص بوليصة تأمين ضد فشل التسامح.

- التحكم في العمليات هو الملك: القالب الدقيق لا فائدة منه بدون عملية مستقرة. تقنيات مثل صب مفصول و صب العلمي ضرورية لتحقيق الاتساق.

- التواصل مبكرًا: ال most successful projects involve the molder during the design phase. They can spot a tolerance issue on a CAD model long before steel is cut.

الاتجاهات المستقبلية في التصنيع الدقيق

مع نمو صناعات مثل Micro-Fluidics وWearable Tech، فإن الطلب على الدقة يدفع حدود ما هو ممكن.

- القوالب الذكية: قوالب مجهزة بأجهزة استشعار تعمل بالذكاء الاصطناعي والتي تقوم بضبط ضغط الحقن تلقائيًا في الوقت الفعلي للتعويض عن اختلافات المواد.

- صب الجزئي: ال ability to mold parts smaller than a grain of rice with tolerances in the single-digit microns (± 0.005 mm).

من خلال فهم حدود وقدرات عملية القولبة بالحقن، يمكن للمهندسين تصميم أجزاء ليست قابلة للتصنيع فحسب، بل أيضًا عملية وفعالة من حيث التكلفة وعالية الجودة.

الأسئلة المتداولة (الأسئلة الشائعة)

1. ما هو التسامح القياسي لقولبة الحقن؟

الre is no single “standard,” but the industry baseline for general commercial tolerances is typically ± 0.1 ملم إلى ± 0.25 ملم للأجزاء الصغيرة والمتوسطة. بالنسبة للأجزاء عالية الدقة، يمكن تشديد التفاوتات إلى ± 0.05 ملم ، على الرغم من أن هذا يزيد من التكلفة بشكل كبير.

2. ما هي المواد البلاستيكية التي تحمل أقصى درجات التحمل؟

تحمل الراتنجات غير المتبلورة ذات معدلات الانكماش المنخفضة أفضل التفاوتات.

- الأفضل: بوليمر بلوري سائل (LCP) , البولي (كمبيوتر) , ABS ، و PEEK .

- أفضل مع الحشو: إضافة الألياف الزجاجية أو ألياف الكربون إلى أي مادة (حتى النايلون أو PP) يقلل بشكل كبير من الانكماش ويحسن التحكم في التحمل.

3. لماذا يكون الجزء المصبوب بالحقن أصغر من التصميم؟

من المحتمل أن يكون هذا بسبب انكماش . جميع المواد البلاستيكية تنكمش عندما تبرد. إذا لم يقم مصمم القالب بحساب "معدل الانكماش" للمادة المحددة بدقة وقام بقياس القالب للتعويض، فسيكون الجزء الأخير أصغر من الحجم. ويمكن أيضا أن يكون سبب انخفاض ضغط التعبئة أثناء عملية التشكيل.

4. هل يمكنني تحقيق "عدم التسامح" في الأجزاء البلاستيكية؟

لا، إن "عدم التسامح مطلقًا" أمر مستحيل فيزيائيًا في أي عملية تصنيع، خاصة مع البلاستيك. البلاستيك حساس لدرجة الحرارة والرطوبة. الجزء المقاس في غرفة باردة سيكون مختلفًا عن الجزء المقاس في غرفة ساخنة. يجب عليك دائمًا تحديد نطاق مقبول (على سبيل المثال، ± 0.02 مم).

5. كيف يمكنني إصلاح الجزء الملتوي الذي لا يمكن تحمله؟

عادة ما يكون سبب الاعوجاج هو التبريد غير المتكافئ.

- إصلاح التصميم: تأكد سمك الجدار موحد . يمكن أن يساعد حفر الأجزاء السميكة.

- إصلاح العملية: ضبط وقت التبريد أو ensure the mold temperature is consistent on both the cavity and core sides.

- إصلاح الأدوات: أضف التبريد المطابق قنوات إلى القالب لاستهداف النقاط الساخنة.

6. ما الفرق بين ايزو 2768 وISO 20457؟

- ISO 2768 هو معيار التسامح العام المقصود في المقام الأول ل أجزاء معدنية تشكيله . غالبًا ما يتم تطبيقه بشكل غير صحيح على المواد البلاستيكية.

- ISO 20457 (DIN 16901 سابقًا) هو المعيار المحدد ل أجزاء بلاستيكية مصبوبة بالحقن ، مع مراعاة متغيرات التشكيل مثل الانكماش والمرونة. يجب عليك دائمًا الرجوع إلى ISO 20457 للمكونات البلاستيكية.

7. هل يؤثر سمك الجدار على التحمل؟

نعم، بشكل ملحوظ. تتقلص الجدران السميكة أكثر وتكون عرضة للتآكل علامات بالوعة و الفراغات . أسباب سماكة الجدار غير المتناسقة صفحة الحرب . يعد الحفاظ على الجدران موحدة ورقيقة نسبيًا (عادةً 2 مم - 3 مم) أفضل طريقة لضمان أبعاد متسقة.