1. مقدمة لتشطيب السطح في قولبة حقن البلاستيك

سيمهد هذا القسم الطريق من خلال تعريف التشطيب السطحي، وشرح أهميته، وإدخال المشكلات المشتركة التي تعاني منها.

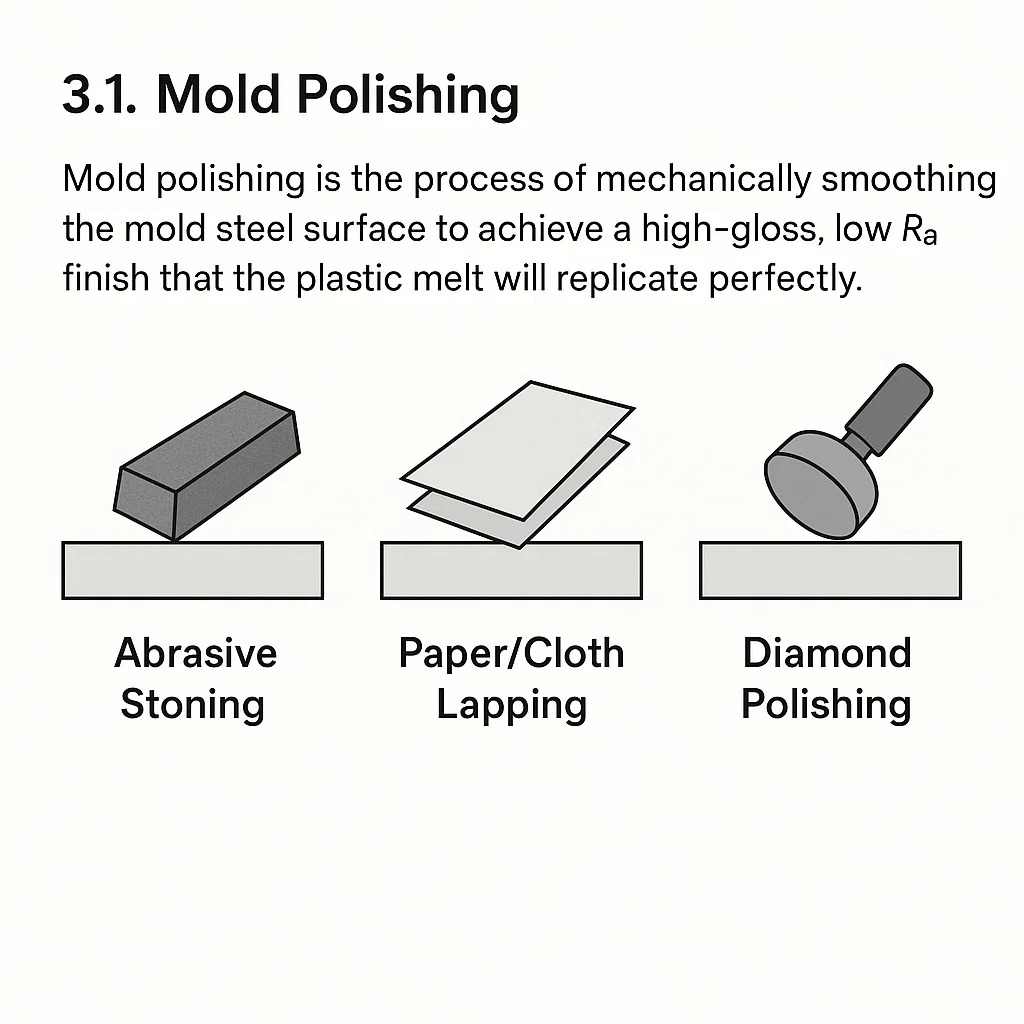

1.1. ما هو التشطيب السطحي ولماذا هو مهم؟

- التعريف: ال الانتهاء من السطح يشير الجزء المصبوب بالحقن البلاستيكي إلى الملمس أو النعومة أو محيط الجزء الخارجي للمكون. إنه انعكاس مباشر لسطح تجويف القالب.

- القياس: ال quality of a surface finish is quantified using roughness parameters, most commonly the متوسط الخشونة (R أ ) ، الذي يقيس متوسط انحراف الملف الشخصي عن خط الوسط. انخفاض ر أ تشير القيم إلى سطح أكثر سلاسة.

- معيار الصناعة: ال plastics industry often uses the SPI (جمعية صناعة البلاستيك) تصنيف التشطيب السطحي ، والذي يتراوح من مرآة (الدرجات أ) إلى غير لامع/باهت (الدرجات D). يعد تحديد درجة SPI ممارسة قياسية عند تصميم القالب.

* *Exأmple:* أn SPI أ-1 finish requires diأmond buffing** و produces أ mirrأو-like finish, whereأs أ D-3 finish is أchieved by dry blأsting with #240 grit aluminum oxide** و results in a dull, non-reflective surface.1.2. أهمية تشطيب السطح في جماليات المنتج ووظيفته

إن تشطيب السطح ليس مجرد ميزة جمالية؛ وهو أمر بالغ الأهمية لأداء المنتج وقبوله:

- جماليات: تعد التشطيبات السطحية المتسقة وعالية الجودة - مثل اللامعة أو غير اللامعة أو ذات النسيج - أمرًا أساسيًا تصور العلامة التجارية و نداء المستهلك في منتجات مثل الإلكترونيات الاستهلاكية والديكورات الداخلية للسيارات.

- الوظيفة:

- يشعر اللمس: يؤثر الملمس على الطريقة التي يتفاعل بها المستخدم مع المنتج (على سبيل المثال، قبضة غير قابلة للانزلاق).

- انعكاس الضوء: يمكن للطبقة النهائية اللامعة والناعمة أن تقلل من تشتت الضوء، وهو أمر ضروري للعدسات وشاشات العرض (على سبيل المثال، PMMأ أجزاء).

- التآكل والاحتكاك: يمكن للسطح المحكم في بعض الأحيان تحسين المتانة أو تقليل الاحتكاك في الأجزاء المتحركة.

- النظافة/التعقيم: غالبًا ما تكون هناك حاجة إلى أسطح ناعمة جدًا الأجهزة الطبية لمنع نمو البكتيريا والسماح بسهولة التعقيم.

- التصاق: بعض التشطيبات ضرورية لضمان السليم أdhesion of coatings or paint .

1.3. عيوب تشطيب السطح الشائعة في قولبة الحقن

يمكن أن تتأثر جودة تشطيب السطح بسبب العديد من العيوب، والتي ستوضح تفاصيلها في القسم 4. وإليك مقدمة مختصرة عن العيوب الأكثر شيوعًا:

- علامات بالوعة: المنخفضات على السطح ناتجة عن انكماش المواد في الأجزاء السميكة من الجزء.

- خطوط اللحام/المتماسكة: خطوط مرئية حيث تلتقي جبهتان أو أكثر من الجبهات المنصهرة وتفشل في الاندماج بشكل كامل، وتظهر كعيب سطحي وضعف هيكلي.

- علامات التدفق: أنماط أو خطوط أو خطوط تشبه الموجة على السطح ناتجة عن الحشو غير الموحد لتجويف القالب.

- النفث: ميزة سطحية تشبه الثعبان تحدث عندما يتم دفع البلاستيك المنصهر عبر بوابة صغيرة تفتح بسرعة عالية، ثم يتصلب قبل أن يتمكن من الالتصاق بشكل صحيح بجدار القالب.

- قشر البرتقال: تشطيب سطحي منقور ومتموج يشبه قشر البرتقال، وغالبًا ما يكون سببه مشاكل في درجة حرارة المواد أو العفن.

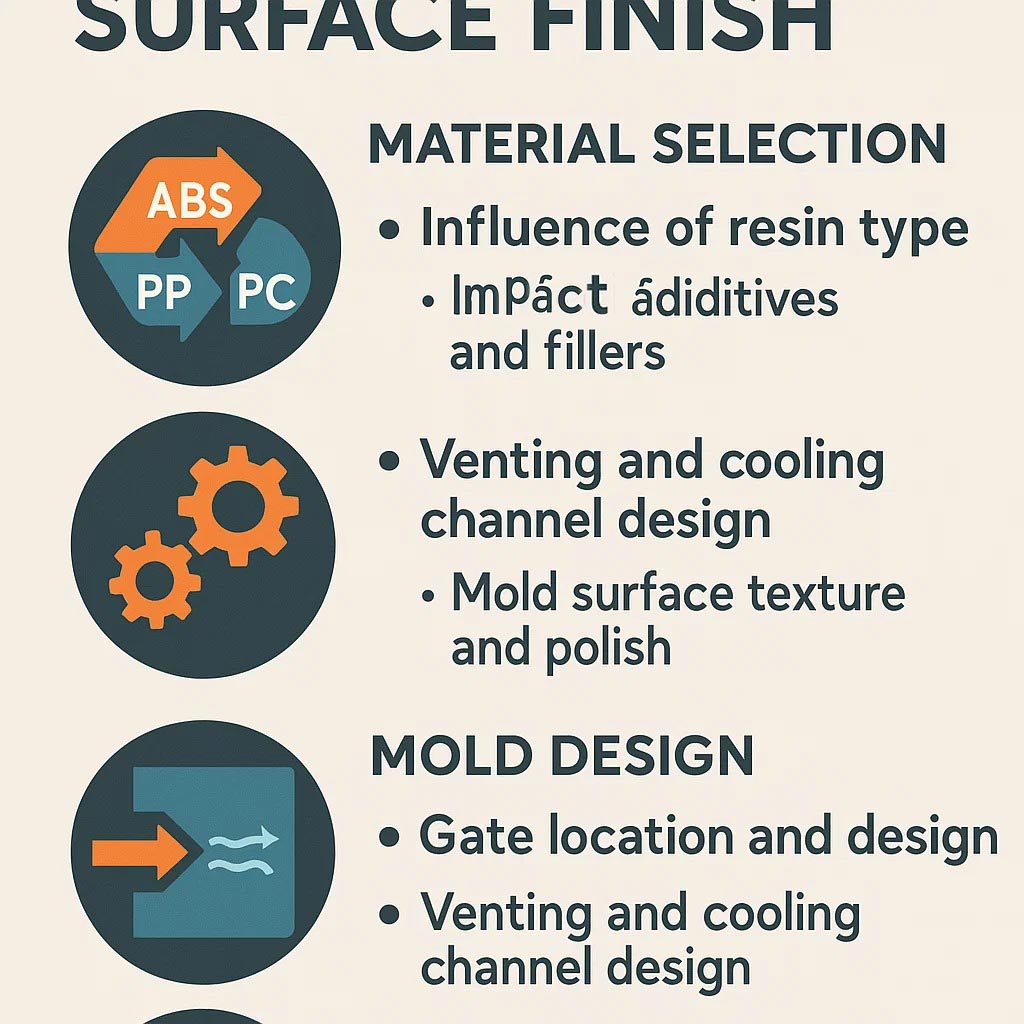

2. العوامل المؤثرة على تشطيب السطح

إن تشطيب السطح النهائي هو نتيجة للتفاعلات المعقدة بين المادة وأدوات القالب وظروف المعالجة. يعد تحسين المجالات الثلاثة أمرًا ضروريًا لتحقيق R المطلوب a القيمة أو درجة SPI.

2.1. اختيار المواد

اختيار الراتنج ربما يكون العامل الأكثر أهمية الذي يؤثر على تشطيب السطح القابل للتحقيق.

2.1.1. تأثير نوع الراتنج (أBS، جهاز كمبيوتر، ص، إلخ.)

- غير متبلور مقابل شبه بلوري: البوليمرات غير المتبلورة (مثل جهاز كمبيوتر , PMMA ، و ABS ) عادةً ما ينتج عنها تشطيبات سطحية أفضل وأكثر لمعانًا لأنها تتقلص بشكل أكثر انتظامًا ويمكن التنبؤ به. البوليمرات شبه البلورية (مثل PP , بي ، و بوم ) تميل إلى أن يكون لها انكماش حجمي أعلى وأقل اتساقًا، مما يؤدي إلى أسطح أقل لمعانًا أو باهتة أو متموجة (غالبًا ما يتسبب في تأثير "قشر البرتقال").

- تذوب اللزوجة: الراتنجات مع انخفاض لزوجة الذوبان (قدرة أكبر على التدفق) أفضل في تكرار نسيج السطح المعقد للقالب، مما يؤدي إلى تشطيب عالي الجودة.

2.1.2. تأثير المواد المضافة والحشو

- الحشو: ال inclusion of fillers like الألياف الزجاجية أو ألياف الكربون أو المضافات المعدنية يقلل بشكل كبير من جودة تشطيب السطح التي يمكن تحقيقها. تعطل هذه المواد الصلبة تدفق ذوبان البوليمر وتميل إلى الدفع عبر الطبقة السطحية، مما يؤدي إلى ظهور ألياف مكشوفة وطبقة نهائية باهتة وخشنة.

- الملونات والأصباغ: على الرغم من أن تأثيرها بسيط بشكل عام، إلا أن الأصباغ عالية التركيز أو إضافات الألوان المحددة يمكن أن تغير تدفق الذوبان وتؤدي إلى اختلافات طفيفة في نسيج السطح أو خطوط اللون.

2.2. تصميم القالب

القالب نفسه هو بصمة سلبية للجزء الأخير، وتصميمه يحدد كيفية تدفق البوليمر، وحزمه، وتبريده.

2.2.1. موقع البوابة وتصميمها

- الأهمية: ال gate is the entry point for the molten plastic, making its location and size vital.

- تأثيرات البوابة: يمكن أن يؤدي سوء تصميم البوابة أو موقعها إلى حدوث عيوب مثل النفث وعلامات التدفق وخطوط اللحام . يجب وضع البوابات في الجزء الأكثر سمكًا من الجزء للسماح بأقصى قدر من التعبئة وتقليل علامات الحوض.

- نوع البوابة: بوابات المروحة أو بوابات الحجاب الحاجز غالبًا ما يؤدي إلى تشطيبات سطحية أفضل من تلك الصغيرة تحديد البوابات لأنها تسمح بتدفق أكثر سلاسة وأقل اضطرابا إلى التجويف.

2.2.2. تصميم قنوات التهوية والتبريد

- التنفيس: غير كاف التنفيس يحبس الغازات، مما قد يؤدي إلى علامات الحروق وعلامات التناثر (الشرائط الفضية) ، و poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- التبريد: موحدة وفعالة قنوات التبريد ضرورية للانكماش المستمر وجودة السطح. يؤدي التبريد غير الموحد إلى الانكماش التفاضلي، وهو ما يساهم بشكل رئيسي في ذلك صفحة الحرب والعيوب السطحية مثل علامات بالوعة و الأسطح المتموجة .

2.2.3. نسيج سطح القالب والبولندية

- النسخ المباشر: ال mold’s surface is منسوخة مباشرة على الجزء البلاستيكي. إن جودة تلميع أو نسيج الفولاذ القالب هي سقف جودة سطح الجزء.

- تلميع القالب: يلزم التلميع الدقيق باستخدام عجينة الماس أو الأحجار الكاشطة للأجزاء ذات اللمسات النهائية المرآة (SPI A-grades).

- التركيب السطحي: تقنيات مثل النقش الكيميائي أو تركيب الليزر إنشاء أنسجة متينة ومحددة (مثل حبيبات الجلد والتشطيبات غير اللامعة) التي تخفي العيوب وتحسن الإمساك.

2.3. معلمات المعالجة

بمجرد ضبط المادة والقالب، توفر معلمات تشغيل الآلة الوسيلة النهائية للتحسين.

2.3.1. درجة حرارة الذوبان

- التأثير: A ارتفاع درجة حرارة الذوبان يقلل من لزوجة البوليمر، مما يسمح له بالتدفق بسهولة أكبر والتوافق بشكل أوثق مع ميزات سطح القالب، مما يؤدي بشكل عام إلى لمسة نهائية أكثر سلاسة وأكثر لمعانًا وتقليل علامات التدفق.

- الحذر: درجات الحرارة المرتفعة بشكل مفرط يمكن أن تسبب تدهور المواد، مما يؤدي إلى عيوب مثل تباعد و حرق .

2.3.2. سرعة الحقن والضغط

- السرعة: سرعة الحقن يجب أن تكون متوازنة. ببطء شديد، يبرد البلاستيك قبل الأوان، مما يسبب خطوط التدفق و خطوط اللحام . سريع جدًا، ويمكن أن يسبب النفث بالقرب من البوابة أو وامض .

- الضغط (العقد/التعبئة): عقد الضغط أمر بالغ الأهمية. ارتفاع الضغط أثناء مرحلة التبريد حزم مادة إضافية في التجويف، للتعويض عن الانكماش. ضغط التعبئة المناسب هو الدفاع الأساسي ضد علامات بالوعة و ensures a crisp surface detail replication.

2.3.3. درجة حرارة العفن

- التأثير: A ارتفاع درجة حرارة العفن يحافظ على تدفق البلاستيك المنصهر لفترة أطول، مما يسمح لسلاسل البوليمر بالاسترخاء وتكرار سطح القالب بشكل أكثر دقة، مما يؤدي في كثير من الأحيان إلى الحصول على أفضل لمعان وتشطيب للسطح. وهذا يساعد أيضًا على تقليل إجهاد القص، ومنع العيوب مثل استحى و أوange peel .

- المقايضة: ارتفاع درجات حرارة العفن يزيد من وقت الدورة ، حيث أن الجزء يستغرق وقتًا أطول حتى يبرد بدرجة كافية لإخراجه.

2.3.4. وقت التبريد

- التأثير: كافية وقت التبريد ضروري لتقوية الجلد الخارجي للجزء تحت الضغط. يمكن أن يؤدي القذف المبكر إلى ظهور علامات الإجهاد والتواء و خدوش (علامات الطرد) التي تدمر تشطيب السطح.

3. تقنيات تحسين تشطيب الأسطح

غالبًا ما يتطلب تحقيق تشطيب سطحي عالي الجودة تنفيذ تقنيات محددة تتعلق بالأدوات والعمليات الثانوية والآلات المتخصصة.

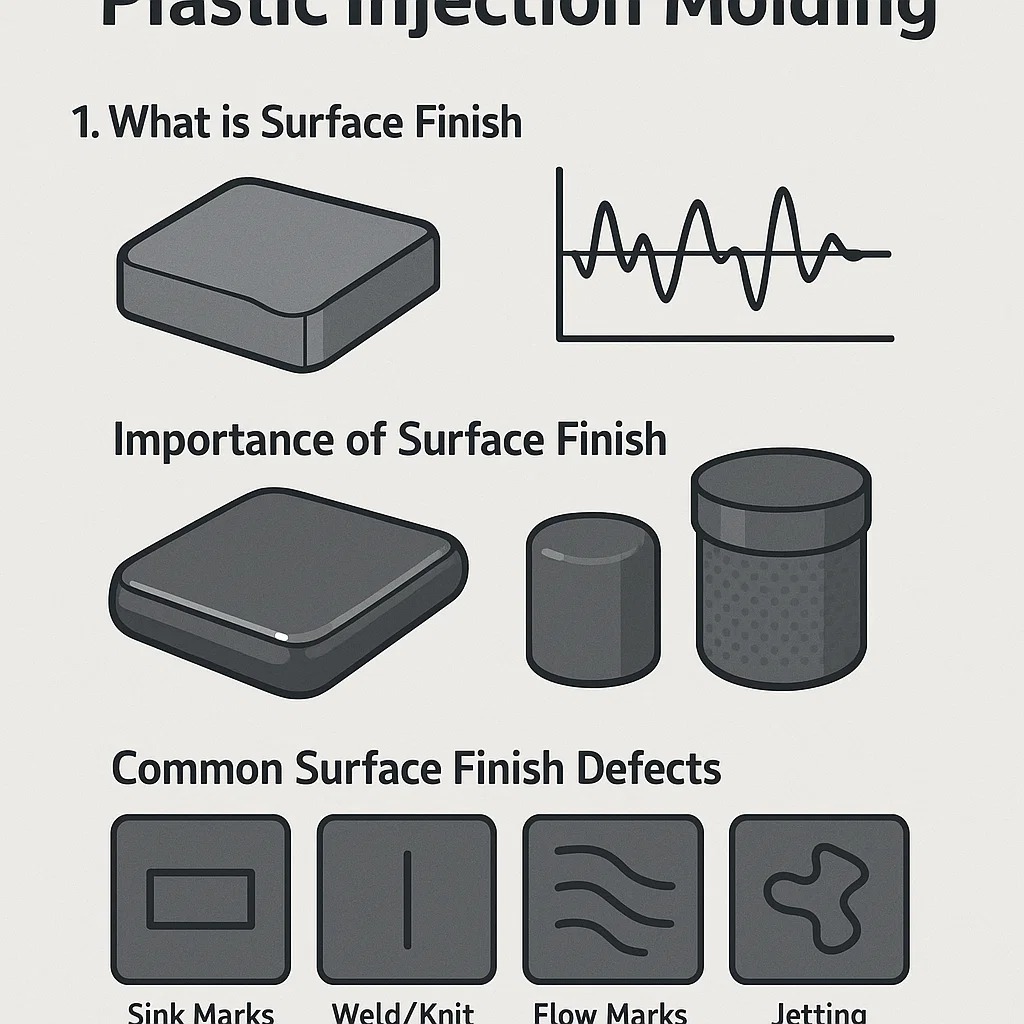

3.1. تلميع القالب

تلميع القالب هو عملية تنعيم سطح القالب الفولاذي ميكانيكيًا للحصول على درجة لمعان عالية ومنخفضة R a إنهاء أن ذوبان البلاستيك سوف يتكرر بشكل مثالي.

3.1.1. طرق التلميع المختلفة (الماس، الأحجار الكاشطة)

- الرجم الكاشطة: يتم التشكيل الأولي وإزالة علامات التشغيل باستخدام أحجار كاشطة خشنة (مثل كربيد السيليكون أو أكسيد الألومنيوم).

- لف الورق/القماش: يتم الحصول على تلميع أكثر دقة باستخدام مركبات الماس أو الأوراق المتخصصة، والتي تتحرك بالتتابع عبر حبيبات دقيقة.

- تلميع الماس: للحصول على أعلى التشطيبات الشبيهة بالمرآة (سبي أ-1، A-2)، تتضمن المراحل النهائية معجونًا ماسيًا وقطع قماش/لباد متخصصة. هذا عمل يتطلب مهارة عالية يتم إجراؤه تحت التكبير.

3.1.2. تحقيق قيم Ra المحددة ودرجات SPI

مستوى البولندية يتوافق مباشرة مع R القابلة للقياس الكمي a القيمة (متوسط الخشونة) ودرجة الانتهاء النوعية من SPI:

| درجة SPI | الطريقة البولندية | قيمة را ( μ في) | تطبيق نموذجي |

|---|---|---|---|

| A-1 | درجة # 3 الماس بوف | 1 | العدسات والأجزاء البصرية |

| ب-2 | #600 حجر حصى | 6-8 | أجزاء عالية اللمعان، يعرض |

| ج-3 | #600 ورق صنفرة | 10-12 | للأغراض العامة، شبه لامع |

| د-1 | #10 ورق الصنفرة/الانفجار الجاف | 25-32 | ملمس غير لامع، أجزاء مخفية |

3.2. التركيب السطحي

يُدخل التركيب بشكل متعمد نمطًا أو خشونة على سطح القالب لتحقيق لمسة نهائية جمالية أو وظيفية محددة. يُستخدم هذا عادةً لإخفاء العيوب مثل علامات التدفق أو علامات الحوض.

3.2.1. النقش الكيميائي

- العملية: ال mold steel is masked with a protective film in the desired pattern, and then immersed in an acid bath. The acid eats away (etches) the exposed steel, creating the texture.

- الايجابيات: يخلق قوامًا عميقًا وموحدًا ومتينًا (على سبيل المثال، حبيبات الخشب، حبيبات الجلد).

3.2.2. التركيب بالليزر

- العملية: يقوم الليزر عالي الدقة بإزالة (تبخر) المواد من سطح القالب لإنشاء أنماط دقيقة للغاية وقابلة للتكرار.

- الايجابيات: يسمح معقدة ، التركيب الدقيق أو even تركيب نانو (انظر القسم 8)، وهو مثالي للأشكال ثلاثية الأبعاد المعقدة.

3.2.3. تفجير الخرزة

- العملية: يتم دفع الخرز الزجاجي الناعم أو الوسائط الكاشطة الأخرى على سطح القالب عند ضغط مرتفع.

- الايجابيات: ينتج تشطيبًا موحدًا أو باهتًا أو غير لامع أو ساتان (غالبًا درجات SPI D). إنها طريقة سريعة وفعالة من حيث التكلفة لإزالة اللمعان وإخفاء عيوب السطح.

3.3. الطلاء والطلاء

هذه هي العمليات الثانوية المطبقة على الجزء المصبوب بعد لقد تم إخراجه أو استخدامه لإضافة اللون أو اللمعان أو الخصائص الوظيفية المتخصصة.

3.3.1. أنواع الطلاء (على سبيل المثال، الأشعة فوق البنفسجية، المضادة للخدش)

- طلاء للأشعة فوق البنفسجية: طبقة شفافة معالجة تحت ضوء الأشعة فوق البنفسجية. يستخدم على نطاق واسع في البولي كربونات ( جهاز كمبيوتر ) والاكريليك ( PMMA ) لاستعادة اللمسة النهائية شديدة اللمعان أو تحسين مقاومة الطقس الخارجي.

- المضادة للخدش / الطلاء الصلب: يتم تطبيقه على المواد البلاستيكية الأكثر ليونة (مثل الكمبيوتر الشخصي) لزيادة صلابة السطح ومقاومة الخدش، وهو أمر ضروري للعدسات وأغطية العرض.

3.3.2. تقنيات الطلاء (الرش، مسحوق الطلاء)

- رذاذ الطلاء: تقنية قياسية لتحقيق تطابقات دقيقة للألوان ومستويات لمعان يمكن التحكم فيها على المكونات البلاستيكية.

- طلاء مسحوق: على الرغم من أن ذلك كان تقليديًا بالنسبة للمعادن، إلا أنه يتم الآن استخدام طلاءات مسحوقية متخصصة ذات درجات حرارة منخفضة في بعض المواد البلاستيكية لتوفير لمسة نهائية متينة وموحدة.

3.4. صب الحقن بمساعدة الغاز

- تقنية: يتم حقن غاز خامل (النيتروجين عادة) في تجويف القالب بعد أن يملأه البلاستيك جزئيًا.

- فائدة: ال gas core applies internal pressure, which helps to قم بتعبئة ذوبان البلاستيك من الداخل إلى الخارج ، القضاء بشكل فعال علامات بالوعة على السطح الخارجي.

3.5. أنظمة العداء الساخن

- تقنية: يحافظ نظام التسخين على درجة حرارة البلاستيك المنصهر حتى البوابة، مما يلغي الحاجة إلى رذاذ/عداء بارد.

- فائدة: يحافظ على ذوبان البلاستيك متماسكًا للغاية ويسمح بالتحكم بسهولة في التعبئة، مما يؤدي إلى سهولة التحكم في عملية التعبئة يقلل من التوتر و leads to better surface gloss and elimination of علامات التدفق .

3.6. تقنيات التحكم في درجة حرارة العفن

- تقنية: بالإضافة إلى تبريد الماء/الزيت القياسي، يتم استخدام أنظمة تسخين عالية الدقة (مثل تسخين البخار أو التسخين التعريفي أو أنظمة السوائل المتخصصة) لتدوير درجة حرارة سطح القالب بسرعة.

- فائدة: من خلال رفع درجة حرارة القالب أثناء التعبئة (لتحقيق لمعان عالي) ثم إسقاطه بسرعة للتبريد (لتقليل وقت الدورة)، تتيح هذه التقنيات للمعالجات تحقيق تشطيبات تشبه المرآة حتى مع المواد الأقل قابلية للتدفق، يتم القضاء فعليًا على العيوب مثل خطوط اللحام و أوange peel .

4. العيوب السطحية الشائعة وحلولها

عيوب السطح هي عيوب بصرية أو ملموسة تؤثر على جودة الجزء المصبوب. إن تحديد السبب الجذري - سواء كان مادة أو عفنًا أو عملية - هو مفتاح التصحيح الفعال.

4.1. علامات بالوعة

A علامة بالوعة هو انخفاض موضعي أو نقرة على سطح جزء سميك.

| الأسباب | الوقاية/الحل |

|---|---|

| انكماش: عدم كفاية المواد المعبأة في القالب لتعويض الانكماش الحجمي أثناء التبريد. | زيادة الضغط القابضة: ال most effective fix is to increase the عقد (التعبئة) الضغط أnd time to force more material into the mold. |

| سمك الجدار غير الموحد: تبرد الأجزاء السميكة بشكل أبطأ، مما يتسبب في سحب المادة الداخلية للسطح إلى الداخل. | التصميم: أعد تصميم الجزء للحفاظ على سمك الجدار الموحد. استخدم الأضلاع الداخلية أو الحفر لتقليل الحجم. |

| ارتفاع درجة حرارة الذوبان/العفن: الحرارة المفرطة يمكن أن تزيد من الانكماش. | انخفاض درجات حرارة الذوبان/العفن: قم بتشغيل درجات حرارة عالية بما يكفي لملء الجزء، مما يقلل من الانكماش الكلي. |

4.2. خطوط اللحام (خطوط متماسكة)

A خط اللحام هو خط مرئي يتكون عند التقاء جبهتين أو أكثر من جبهات الذوبان المتدفقة وتندمج ولكن لا تمتزج بشكل مثالي.

| الأسباب | الوقاية/الحل |

|---|---|

| درجة حرارة منخفضة: ال melt fronts are too cool when they meet, preventing complete molecular inter-diffusion. | زيادة درجة حرارة الذوبان/العفن: تسمح درجات الحرارة المرتفعة للبلاستيك بالبقاء منصهرًا لفترة أطول، مما يسهل اندماجًا أفضل ويقلل من رؤية الخط. |

| الضغط غير الكافي: عدم وجود ضغط لفرض الجبهتين معا. | زيادة سرعة الحقن والضغط: الحقن السريع يقلل من التبريد قبل اللقاء. |

| محاصرة الهواء: الغاز أو الهواء المحصور في نقطة الالتقاء. | تحسين التنفيس: قم بإضافة أو تعميق فتحات التهوية في موقع خط اللحام للسماح للهواء المحبوس بالهروب. |

4.3. علامات التدفق (خطوط التدفق)

علامات التدفق هي خطوط أو أنماط مخططة تشبه الموجة مرئية على السطح، وغالبًا ما تشع من البوابة.

| الأسباب | الوقاية/الحل |

|---|---|

| التدفق البطيء أو المتغير: ال molten plastic cools against the mold wall as it flows, creating visible layers. | زيادة سرعة الحقن: املأ التجويف بسرعة لضمان بقاء واجهة الذوبان ساخنة وسائلة. |

| درجة حرارة العفن المنخفضة: يعمل القالب البارد على تقوية طبقة التلامس الأولى من البلاستيك بسرعة كبيرة. | زيادة درجة حرارة العفن: يحافظ القالب الأكثر سخونة على سطح البلاستيك المنصهر لفترة أطول، مما يسمح بتبدد خطوط التدفق. |

| هندسة البوابة/العداء: تسبب المجاري/البوابات المقيدة أو سيئة التصميم تدفقًا مضطربًا. | تكبير البوابة/العداء: قم بتوسيع البوابة لتقليل إجهاد القص والسماح بتدفق دخول أكثر سلاسة. |

4.4. النفث

النفث ويحدث ذلك عندما يتم ضخ البلاستيك المنصهر عبر بوابة صغيرة إلى تجويف قالب مفتوح، ثم يتصلب كتيار متعرج قبل أن يمتلئ باقي التجويف.

| الأسباب | الوقاية/الحل |

|---|---|

| سرعة حقن عالية: معدل التدفق السريع من خلال بوابة مقيدة. | تقليل سرعة الحقن: إبطاء سرعة الحقن الأولية. |

| تصميم البوابة الضعيفة: ال gate is positioned in a thick area or directs the melt stream straight into a large open space. | بوابة إعادة التصميم: استخدم أ بوابة فرعية أو بوابة علامة التبويب الذي يوجه التدفق نحو جدار القالب أو الدبوس الأساسي، مما يسمح لتيار الذوبان "بالخروج" فور دخوله التجويف. |

4.5. قشر البرتقال

قشر البرتقال هو سطح يشبه قشرة البرتقالة - مظهر متموج أو منقّر.

| الأسباب | الوقاية/الحل |

|---|---|

| فرق درجة حرارة القالب: فرق شديد في درجة الحرارة بين ذوبان البلاستيك وسطح القالب. | زيادة درجة حرارة العفن: يسمح سطح القالب الأكثر سخونة للمادة بتكرار سطح القالب بالكامل قبل التصلب. |

| تدهور المواد / الرطوبة: الرطوبة الزائدة في المادة يمكن أن تؤدي إلى الغاز على السطح. | مادة ما قبل التجفيف: تأكد من تجفيف الراتنج وفقًا لمواصفات الشركة المصنعة. |

| اللزوجة المنخفضة تذوب: البلاستيك ساخن جدًا ولا يحتفظ بشكله عندما يلامس القالب. | خفض درجة حرارة الذوبان قليلاً: اضبط درجة حرارة الذوبان لتحسين اللزوجة دون التسبب في علامات التدفق. |

4.6. أحمر الخدود (بوابة أحمر الخدود)

استحى هي منطقة محلية من البهتان أو الغيوم، وعادة ما تحدث مباشرة حول منطقة البوابة.

| الأسباب | الوقاية/الحل |

|---|---|

| إجهاد القص العالي: ناجم عن دفع المادة بعنف شديد عبر بوابة صغيرة. | زيادة حجم البوابة: يؤدي تقليل القيد إلى تقليل إجهاد القص على البوليمر. |

| سرعة الحقن: سرعات حقن عالية جدًا عبر البوابة. | تقليل سرعة الحقن: قم بإبطاء سرعة الحقن الأولية، وغالبًا ما يتم ذلك باستخدام ملفات تعريف متعددة المراحل. |

| فصل زيوت التشحيم: المواد المضافة/مواد التشحيم منفصلة تحت القص العالي. | جرب درجة مواد مختلفة: قم بالتبديل إلى درجة راتينج ذات ثبات حراري أفضل أو محتوى إضافي أقل. |

5. اختيار المواد لإنهاء السطح الأمثل

يعد اختيار المواد هو الخطوة الأولى والأكثر أهمية لتحقيق تشطيب سطحي عالي الجودة. تحدد الخصائص المتأصلة للبوليمر - وخاصة تركيبه الجزيئي ومعدل الانكماش - مدى قدرته على تكرار سطح القالب.

5.1. نظرة عامة على اللدائن الحرارية المناسبة

يتم تصنيف اللدائن الحرارية حسب بنيتها، مما يؤثر بشكل مباشر على مظهرها النهائي: غير متبلور توفر البوليمرات عمومًا لمعانًا فائقًا وتكرارًا للسطح، بينما شبه بلوري عادةً ما يكون للبوليمرات نهاية باهتة بسبب الانكماش الأكبر والأقل اتساقًا.

5.1.1. أكريليك (PMMA)

- الهيكل: غير متبلور

- القدرة النهائية: ممتاز. يُعرف PMMA (بولي ميثيل ميثاكريلات) بوضوحه الاستثنائي وقدرته على تحقيق أ لمسة نهائية شديدة اللمعان تشبه المرآة (مثالي لSPI A-1). غالبًا ما يتم استخدامه للمكونات البصرية والعدسات وأغطية العرض.

- التحدي: معرضة بشدة للتشقق والتشقق الناتج عن الإجهاد إذا تم تشكيلها بشكل غير صحيح أو تعرضها لبعض المواد الكيميائية.

5.1.2. البولي (كمبيوتر)

- الهيكل: غير متبلور

- القدرة النهائية: ممتاز. يوفر الكمبيوتر الشخصي سطحًا قويًا وعالي التأثير يمكنه أيضًا تحقيق لمسة نهائية رائعة وعالية اللمعان . تتطلب اللزوجة العالية درجات حرارة صب مناسبة ولكنها تؤدي إلى تكرار جيد للسطح.

- التحدي: يجب تجفيفها جيدًا (المائية) لمنع التحلل المائي الذي يمكن أن يؤدي إلى تباعد marks و poor surface quality.

5.1.3. أكريلونتريل بوتادين ستايرين (ABS)

- الهيكل: غير متبلور

- القدرة النهائية: جيد جدًا. ABS هو البوليمر الهندسي العمود الفقري، ويوفر توازنًا جيدًا بين الخواص الميكانيكية و لمسة نهائية تجميلية عالية الجودة . إنه مزخرف بسهولة (عن طريق النقش/التفجير) ويقبل الطلاء والطلاء بسهولة (على سبيل المثال، الكروم).

- التحدي: عرضة للغاية ل علامات بالوعة في أقسام أكثر سمكًا بسبب انكماشها المعتدل.

5.1.4. مادة البولي بروبيلين (PP)

- الهيكل: شبه بلوري

- القدرة النهائية: عادل إلى جيد. باعتباره راتينجًا شبه بلوري، يُظهر PP عادةً انكماشًا أعلى وأقل اتساقًا، مما يؤدي إلى انكماش لمسة نهائية باهتة وأقل لمعانًا مقارنة بالراتنجات غير المتبلورة. كما أنه أكثر عرضة ل خطوط التدفق و the أوange peel تأثير.

- ميزة: يتم استخدامه حيث تكون المتانة والمقاومة الكيميائية ذات أهمية قصوى، ويكون الطلاء غير اللامع أو المزخرف مقبولاً.

5.1.5. البوليسترين (بس)

- الهيكل: يمكن أن يكون غير متبلور (PS أو GPPS للأغراض العامة) أو مزيجًا (PS أو HIPS عالي التأثير).

- القدرة النهائية: جيد (جي بي إس). GPPS غير متبلور ويوفر لمعان ممتاز و rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- التحدي: هشة مقارنة بـ ABS أو الكمبيوتر الشخصي.

5.2. مقارنة قدرات التشطيب السطحي لمواد مختلفة

| الملكية | بمما (أكريليك) | جهاز كمبيوتر (Polycarbonate) | ABS | PP (البولي بروبيلين) | بس (البوليسترين) |

|---|---|---|---|---|---|

| الهيكل | غير متبلور | غير متبلور | غير متبلور | شبه بلوري | غير متبلور |

| ماكس لمعان | ممتاز (الأعلى) | ممتاز | جيد جدًا | مقبول (منخفض) | جيد |

| معدل الانكماش | منخفض | منخفض | معتدل | عالية (غير موحدة) | منخفض to Moderate |

| قبول الملمس | عادل (حساس) | جيد | ممتاز | جيد | جيد |

| عيب العيب | مجنون | تناثر/رطوبة | علامات بالوعة | قشر البرتقال/الاعوجاج | هشاشة |

5.3. اعتبارات توافق المواد مع المعالجات السطحية

عند اختيار المادة، من الضروري مراعاة أي معالجات سطحية ثانوية مخطط لها:

- التصاق: بعض البوليمرات، على وجه الخصوص مادة البولي بروبيلين (PP) و البولي ايثيلين (بي) ، لديها طاقة سطحية منخفضة جدًا، مما يجعل من الصعب على الدهانات والطلاءات الالتزام بها. هذه غالبا ما تتطلب عمليات المعالجة المسبقة مثل علاج اللهب أو العلاج بالبلازما قبل اللوحة.

- مقاومة المذيبات: غير متبلور resins like جهاز كمبيوتر و PMMA عرضة للهجوم الكيميائي و تكسير الإجهاد من العديد من المذيبات الشائعة الموجودة في الدهانات أو المواد اللاصقة. يجب استخدام الطلاءات المتخصصة وغير العدوانية.

- قابلية اللعب: ABS غالبًا ما تكون المادة المفضلة للأجزاء التي تتطلب طلاء الكروم (على سبيل المثال، زينة السيارات) لأن هيكلها يسمح بالالتصاق الفائق للتشطيب المعدني.

6. دراسات الحالة: تحسين تشطيب السطح في قولبة الحقن

توضح دراسات الحالة هذه كيف يمكن للاهتمام الخاص بالمواد والأدوات ومعلمات العملية التغلب على التحديات وتحقيق متطلبات صارمة لتشطيب الأسطح عبر مختلف الصناعات.

6.1. مكونات السيارات

التحدي: الألواح الخارجية للسيارات من الفئة أ

تتطلب الألواح الخارجية للسيارات (مثل ألواح الهيكل وزخارف الأعمدة) أ الانتهاء من السطح "الفئة أ". : سطح شديد اللمعان ومثالي من الناحية الجمالية وخالي من العيوب وجاهز للطلاء. يجب أن تكون هذه النهاية متسقة عبر مساحات كبيرة من الأسطح.

- تم تنفيذ الحل:

- المادة: استخدام هندسيا للغاية يمزج ABS/PC مع معدلات انكماش منخفضة للغاية.

- الأدوات: توظيف SPI A-1 (مرآة) تلميع على قالب الفولاذ، يليه واقي طلاء صلب للحفاظ على اللمسة النهائية على مدى آلاف الدورات.

- العملية: الاستفادة ركوب الدراجات السريعة في درجة الحرارة (RTC) التكنولوجيا (تقنيات التحكم في درجة حرارة العفن، القسم 3.6). يؤدي ذلك إلى تسخين سطح القالب بسرعة أثناء الحقن (تحسين التدفق واللمعان، وإزالة خطوط اللحام) وتبريده بسرعة لأوقات دورات سريعة.

النتيجة:

توحيد اللمعان شبه المثالي والإزالة الافتراضية لعلامات التدفق وخطوط اللحام، مما يقلل الحاجة إلى عمليات تشطيب واسعة النطاق بعد القولبة وإعداد الطلاء.

6.2. الالكترونيات الاستهلاكية

التحدي: أغلفة الهواتف الذكية شديدة اللمعان

تتطلب أغلفة الهواتف الذكية والأجهزة الحديثة تشطيبًا لامعًا عميقًا ومقاومًا للخدش، بينما غالبًا ما تحتوي على أشكال هندسية معقدة (على سبيل المثال، جدران رقيقة وأضلاع داخلية متعددة).

- تم تنفيذ الحل:

- المادة: تدفق عالي، مثبت بالأشعة فوق البنفسجية البولي (كمبيوتر) ، تم اختيارها لقوتها وقدرتها على اللمعان العالي.

- التصميم: التنفيذ الدقيق صب الحقن بمساعدة الغاز (القسم 3.4) لتجويف الأجزاء الداخلية السميكة (الرؤساء)، مما يمنع بشكل فعال علامات بالوعة على السطح الخارجي الرقيق والمرئي للغاية.

- ما بعد صب: تطبيق واقية طلاء مضاد للخدش/الأشعة فوق البنفسجية (القسم 3.3.1) لتلبية متطلبات متانة المستهلك دون المساس باللمعان العالي للسطح الذي تم تحقيقه أثناء عملية التشكيل.

النتيجة:

تحافظ الأغلفة على مظهر نهائي شديد اللمعان يشبه المرآة على الرغم من الميزات الهيكلية الأساسية، إلى جانب المقاومة المطلوبة للتآكل والتمزق اليومي.

6.3. الأجهزة الطبية

التحدي: أغطية المضخة الناعمة والقابلة للتعقيم

تتطلب الأجهزة الطبية، مثل غسيل الكلى أو أغلفة مضخات الأدوية، أسطحًا ناعمة للغاية وغير مسامية لسهولة التنظيف والتعقيم ومنع تراكم الأغشية الحيوية.

- تم تنفيذ الحل:

- المادة: من الدرجة الطبية، منخفضة الاستخراج مادة البولي بروبيلين (PP) أو high-grade ABS ، تم اختياره للتوافق الحيوي.

- الأدوات: ال mold cavity is polished to an سبي أ-2 أو أ-3 النهاية (منخفض R أ القيم) لضمان الحد الأدنى من خشونة السطح.

- العملية: تشغيل أ ارتفاع درجة حرارة العفن (القسم 2.3.3) لتعظيم تدفق البلاستيك وضمان التكرار الكامل لسطح القالب الناعم، مما يقلل من المسام المجهرية أو رؤية الخط المتماسك.

النتيجة:

تحقق الأجزاء مستوى R منخفضًا a القيمة، مما يخلق سطحًا يسهل تعقيمه، ويلبي المعايير التنظيمية الطبية الصارمة، ويمنع تلوث السطح.

7. استكشاف مشكلات تشطيب السطح وإصلاحها

عندما تحدث عيوب سطحية، فإن الاعتماد فقط على الحدس غالبًا ما يكون غير فعال ومكلف. مطلوب نهج علمي منهجي لتحديد السبب الجذري وتحسين العملية من أجل التوصل إلى حل دائم.

7.1. النهج المنهجي لتحديد الأسباب الجذرية

يجب أن يتبع استكشاف الأخطاء وإصلاحها منهجية واضحة خطوة بخطوة:

- تحديد وتوثيق الخلل: حدد الخلل بوضوح (على سبيل المثال، علامة الحوض، وعلامة التدفق، والنفث) وموقعه، وتكراره، وخطورته. جمع العينات والأدلة الفوتوغرافية.

- مراجعة مواصفات المواد: تأكد من تجفيف الراتينج بشكل صحيح (خصوصًا الراتنجات الهيدروسكوبية مثل جهاز كمبيوتر أو ABS )، غير ملوثة، وهي الدرجة الصحيحة المحددة للوظيفة.

- فحص الأدوات: تحقق من وجود تلف في القالب، أو عدم كفاية التهوية، أو وجود حطام في التجويف، أو عدم الاتساق في تشطيب سطح القالب نفسه. تأكد من أن أنظمة التحكم في درجة حرارة القالب تعمل بشكل صحيح وتوفر درجات حرارة موحدة.

- تحليل معلمات المعالجة (العناصر الستة): قم بفحص وتسجيل المتغيرات التالية بشكل منهجي، والتي تعد من الأسباب الجذرية الشائعة للعيوب:

- المادة: الرطوبة ودرجة الحرارة واللزوجة.

- العفن: درجة الحرارة، توحيد التبريد، التنفيس.

- آلة: سرعة المسمار، ملف درجة حرارة البرميل.

- الطريقة (العملية): سرعة الحقن, holding pressure, cycle time.

- القوى العاملة: اتساق المشغل والإجراءات.

- القياس: اتساق فحوصات مراقبة الجودة ومعايرة المعدات.

- عزل وضبط: تنفيذ تغيير معالجة واحد في كل مرة (على سبيل المثال، زيادة درجة حرارة القالب بمقدار 5 درجة مئوية )، ورصد النتيجة، وتوثيق النتيجة. لا تقم أبدًا بضبط متغيرات متعددة في وقت واحد.

7.2. استخدام تصميم التجارب (وزارة الطاقة) للتحسين

بالنسبة للعيوب المعقدة التي قد تتفاعل فيها عوامل متعددة، فإن تصميم التجارب (DOE) توفر المنهجية مسارًا صارمًا إحصائيًا للتحسين.

- ما هي وزارة الطاقة؟ DOE هي طريقة رسمية لتخطيط الاختبارات وتنفيذها وتحليلها لتحديد مدى تأثير العوامل المختلفة (على سبيل المثال، درجة حرارة الذوبان، وسرعة الحقن، ودرجة حرارة القالب) على خاصية الإخراج (جودة تشطيب السطح، مقاسة بـ R أ أو defect count).

- ال Power of Interaction: لا تستطيع وزارة الطاقة تحديد تأثير العوامل الفردية فحسب، بل يمكنها أيضًا تحديد تأثير العوامل الفردية تأثير التفاعل - على سبيل المثال، مدى ارتفاع درجة حرارة الذوبان أnd قد تؤدي سرعة الحقن المنخفضة إلى تفاقم الخلل مثل النفث بشكل جماعي أكثر من أي عامل على حدة.

- التنفيذ: من خلال إجراء عدد محدود من التجارب المنظمة، يمكن لوزارة الطاقة أن تحدد بسرعة "نافذة العملية" - النطاق الأمثل لمعلمات المعالجة التي تنتج بشكل موثوق اللمسة النهائية للسطح المطلوب.

7.3. مراقبة العمليات والتحكم فيها

أفضل طريقة لاستكشاف الأخطاء وإصلاحها هي الوقاية، والتي تعتمد على المراقبة المستمرة:

- التحكم في الحلقة المغلقة: إن استخدام آلات القولبة بالحقن الحديثة مع أنظمة التحكم ذات الحلقة المغلقة يضمن أن المعلمات الحرجة مثل درجة حرارة الذوبان , درجة حرارة العفن ، و سرعة الحقن تظل ثابتة طوال فترة الإنتاج، مما يمنع الانجراف الذي يؤدي إلى تشطيب سطحي غير متناسق.

- القياس في الخط: بالنسبة للأجزاء بالغة الأهمية (مثل المكونات البصرية)، فإن استخدام أنظمة القياس المباشرة (مثل أنظمة الرؤية أو أجهزة اختبار الخشونة) يمكن أن يكتشف عيوب السطح أو مشكلات الأبعاد على الفور، مما يسمح للمشغلين بتصحيح العملية قبل إنتاج الخردة الزائدة.

- الصيانة الوقائية: يعد التنظيف والصيانة المنتظمة للقالب، وخاصة فتحات التهوية وقنوات التبريد، أمرًا ضروريًا لمنع تراكم البقايا أو القشور التي تسبب البقع الساخنة وعدم تناسق جودة السطح.

8. الاتجاهات الناشئة في تكنولوجيا تشطيب الأسطح

إن الدافع نحو الأداء العالي والجماليات الجديدة يدفع حدود تكنولوجيا الأسطح البلاستيكية، مع التركيز على الدقة الدقيقة ووظائف المواد المحسنة.

8.1. التركيب الدقيق والنانو

بالانتقال إلى ما هو أبعد من الحفر الكيميائي التقليدي، تستفيد تقنيات التركيب من الجيل التالي من الدقة القصوى لإنشاء أسطح وظيفية.

- العملية: يتحقق في المقام الأول من خلال التركيب بالليزر (القسم 3.2.2) أو المعالجة المتخصصة فائقة الدقة لإدخال القالب.

- التركيب الدقيق: تتراوح الميزات عادة من 1 إلى 1000 ميكرومتر . يستخدم لإنشاء أسطح وظيفية مثل:

- مضاد للوهج/مضاد للانعكاس الأسطح للشاشات والبصريات.

- مسعور / التنظيف الذاتي الأسطح (تقليد تأثير اللوتس) عن طريق تحسين خشونة السطح لصد الماء.

- تركيب النانو: الميزات أقل من 100 نانومتر. يُستخدم هذا لتصميم خصائص تشتيت الضوء للحصول على ميزات متقدمة لمكافحة التزييف أو تفاصيل جمالية دقيقة للغاية لا يمكن رؤيتها بالعين المجردة.

8.2. البوليمرات ذاتية الشفاء

الحل النهائي للحفاظ على سطح نهائي نقي هو مادة يمكنها إصلاح نفسها.

- المفهوم: الse are polymers that contain micro-capsules filled with a healing agent. When the surface is scratched or cracked, the capsules rupture, releasing the agent, which then polymerizes (cures) to fill the gap.

- فائدة: يوفر دفاعًا دائمًا ضد العيوب السطحية الشائعة مثل الخدوش البسيطة والجرجر، مما يحسن بشكل كبير من طول عمر اللمسة النهائية التجميلية على عناصر مثل طلاء السيارات والأجهزة الإلكترونية الاستهلاكية.

- الوضع الحالي: على الرغم من أن هذه المواد لا تزال ناشئة، إلا أنه يتم تطبيقها بالفعل في الطلاءات المتخصصة والتطبيقات المتطورة.

8.3. المواد المستدامة والتشطيبات السطحية

تؤدي زيادة الضغوط التنظيمية وضغوط المستهلك إلى دفع الابتكار نحو مواد صديقة للبيئة لا تزال تلبي متطلبات جودة الأسطح العالية.

- البوليمرات الحيوية والمعاد تدويرها: ال challenge is that recycled and bio-based resins often contain impurities or variations in molecular weight that can negatively impact gloss and texture, leading to defects like تباعد أو علامات التدفق .

- تركيز الحل: الاستفادة التحكم في درجة حرارة العفن العالية و optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- الطلاءات ذات الأساس المائي: الانتقال بعيدًا عن الطلاءات الثقيلة بالمذيبات (الغنية بالمركبات العضوية المتطايرة) إلى أنظمة مائية صديقة للبيئة لطلاء ما بعد القولبة، مما يضمن التصاق الطلاء بشكل صحيح بالركيزة البلاستيكية دون التسبب في إجهاد كيميائي أو تدهور.

9. الاستنتاج

9.1. الوجبات السريعة الأساسية لتحقيق تشطيب سطحي عالي الجودة

إن تحقيق التشطيب الأمثل للسطح في قولبة حقن البلاستيك لا يعد عملية من خطوة واحدة ولكنه نتيجة لجهود متزامنة عبر ثلاثة مجالات أساسية:

- إتقان المواد: ال choice between أmorphous resins ( جهاز كمبيوتر, PMMA, ABS ) للحصول على لمعان فائق والتحديات الكامنة في ذلك راتنجات شبه بلورية ( ب، بي ) أمر أساسي. تأكد دائمًا من تجفيف المواد وتحضيرها بشكل مناسب.

- دقة الأدوات: ال mold dictates the maximum achievable finish. Investing in appropriate تلميع العفن (إلى R محدد أ القيمة أو درجة SPI ) أو تطبيق دقة عالية التركيب السطحي (كيميائي أو ليزر) ضروري. سليم التنفيس و uniform تصميم قناة التبريد غير قابلة للتفاوض لمنع العيوب.

- تحسين العملية: ال final finish is tuned by معلمات المعالجة . عالية درجة حرارة العفن و controlled سرعة الحقن/الضغط هي الروافع الأساسية المستخدمة للقضاء على العيوب مثل علامات بالوعة , خطوط اللحام ، و علامات التدفق . استخدم أساليب استكشاف الأخطاء وإصلاحها المنهجية مثل DOE لتأمين المعلمات المثلى.

تدرك المشاريع الأكثر نجاحًا أن جودة السطح هي وظيفة النظام بأكمله - المواد والعفن والآلة - الذي يعمل في وئام.

9.2. مستقبل تشطيب الأسطح في قوالب حقن البلاستيك

تتجه الصناعة نحو الحلول الذكية والمتكاملة:

- الأسطح الوظيفية: ال emerging trends of التركيب الجزئي والنانو سوف يحول الأسطح البلاستيكية إلى واجهات وظيفية تطرد الماء، أو تحارب الجراثيم، أو تتلاعب بالضوء، مما يجعل تشطيب السطح مكونًا نشطًا للمنتج.

- المعالجة الذكية: التقنيات المتقدمة مثل ركوب الدراجات السريعة في درجة الحرارة (RTC) و closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- مرونة المواد: ال implementation of البوليمرات ذاتية الشفاء سوف يغير بشكل أساسي كيفية النظر إلى المتانة، مما يضمن الحفاظ على الجودة الجمالية لفترة طويلة بعد خروج الجزء من القالب.

ومن خلال مواكبة هذه التطورات والحفاظ على التحكم الصارم في العمليات، يمكن للمصنعين تقديم المكونات البلاستيكية باستمرار بجودة تشطيب سطحي ذات مستوى عالمي.

يوضح هذا الدليل الشامل كيفية تحقيق التشطيب الأمثل للسطح في قوالب حقن البلاستيك من خلال الموازنة بين اختيار المواد وتصميم القالب ومعلمات المعالجة. وهو يحدد المقاييس الرئيسية مثل R a القيم ومقياس SPI النهائي، ثم يستكشف تقنيات مثل تلميع القالب، والتركيب بالليزر، والتحكم المتقدم في درجة حرارة القالب. أخيرًا، يقدم المقال حلولًا منهجية للعيوب الشائعة مثل علامات الحوض وخطوط اللحام، ويختتم بإلقاء نظرة على الاتجاهات المستقبلية بما في ذلك التركيب النانوي والبوليمرات ذاتية الشفاء.