مقدمة إلى الألوان البلاستيكية المخصصة في قولبة الحقن

في تصنيع المنتجات، نادرًا ما يكون اللون مجرد خيار جمالي؛ إنه عنصر أساسي في هوية العلامة التجارية وعلم نفس المستهلك. سواء كان ذلك "البرتقالي الآمن" المميز لأداة كهربائية أو "الأبيض الطبي" النقي لجهاز الرعاية الصحية، فإن لون الجزء البلاستيكي ينقل الأداء الوظيفي والجودة على الفور.

يسمح قولبة الحقن للمصنعين بإنتاج ملايين الأجزاء المتطابقة، ولكن تحقيق لون دقيق ومتسق عبر كل دورة هو مزيج معقد من الكيمياء والفيزياء والهندسة. على عكس الطلاء أو الطباعة، حيث يتم تطبيق اللون على السطح، يتطلب قولبة حقن البلاستيك أن يكون اللون جزءًا لا يتجزأ من المادة نفسها.

يستكشف هذا الدليل علم مطابقة الألوان البلاستيكية المخصصة. سوف نتجاوز الجماليات الأساسية لفهم كيفية تأثير اختيار الراتينج ومعايير المعالجة وطرق التلوين على المظهر النهائي لمنتجك. سواء كنت مصمم منتج، أو مهندسًا، أو متخصصًا في المشتريات، فإن فهم هذه المتغيرات أمر ضروري لتمييز المنتج ومراقبة الجودة.

فهم نظرية اللون للبلاستيك

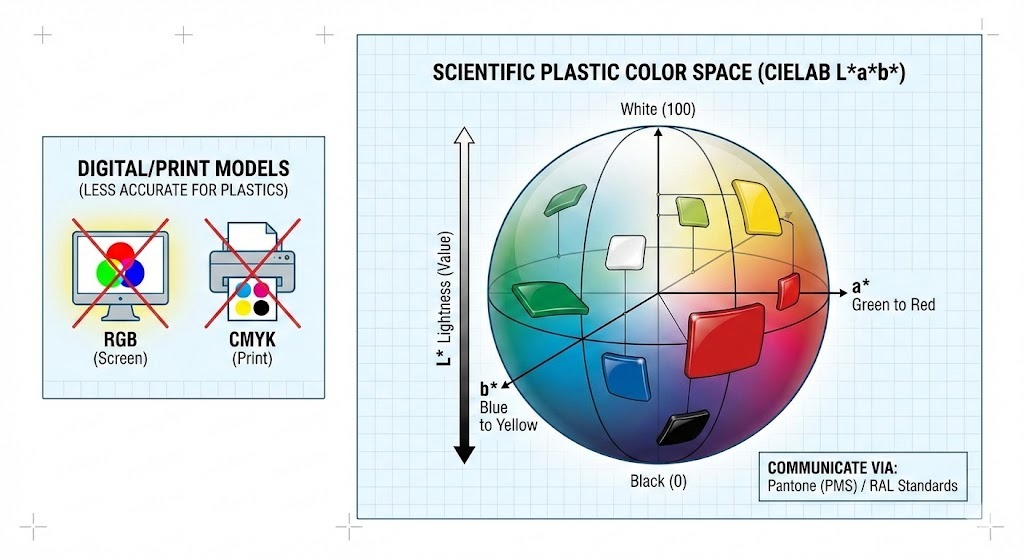

قبل الغوص في الآلات، من المهم أن نفهم كيف يعمل اللون في وسط مادي ثلاثي الأبعاد مثل البلاستيك. تحدث العديد من أخطاء التصميم لأن أصحاب المصلحة يعتمدون على نماذج الألوان الرقمية التي لا تترجم بشكل جيد إلى التصنيع المادي.

1. الأساسيات: الصبغة والتشبع والقيمة

لتوصيل متطلبات اللون إلى القالب، يجب عليك تقسيم اللون إلى ثلاثة أبعاد:

-

هوى: عائلة الصباغ (على سبيل المثال، الأحمر والأزرق والأصفر).

-

التشبع (اللون): شدة اللون أو نقاءه. اللون الأحمر النيون مشبع للغاية. الطوب الأحمر أقل تشبعًا.

-

القيمة (الخفة): كيف يكون اللون فاتحاً أو غامقاً. في قياس البلاستيك، يُشار إلى ذلك غالبًا بالقيمة "L" (0 يعني الأسود، و100 هو الأبيض).

2. مساحات الألوان: لماذا لا يعمل RGB وكميك

من الأخطاء الشائعة في قولبة الحقن تحديد اللون باستخدام RGB (الأحمر، الأخضر، الأزرق) أو كميك (سماوي، أرجواني، أصفر، مفتاح/أسود).

-

RGB مخصص للشاشات الباعثة للضوء (اللون الإضافي).

-

كميك مخصص للطباعة على الورق (لون مطروح).

لا يأخذ أي من هذه النماذج في الاعتبار الخصائص الفريدة للبلاستيك، مثل الأسطح اللامعة أو التشطيبات المزخرفة أو السُمك المتفاوت. وبدلا من ذلك، تعتمد صناعة البلاستيك على:

-

بانتون (الدورة الشهرية): اللغة العالمية للتواصل بالألوان. تطلب معظم القوالب رمز "نظام مطابقة Pأntone" (على سبيل المثال، Pantone 186 C) لبدء عملية المطابقة.

-

رال: نظام ألوان قياسي يستخدم بشكل أساسي في أوروبا، وهو شائع في التطبيقات البلاستيكية الصناعية والمعمارية.

-

سيلاب (ل.ل a ب $): * هذه هي مساحة اللون العلمية التي تستخدمها أجهزة قياس الطيف الضوئي لقياس دقة الألوان.

-

$ ل $: * الخفة (النور مقابل الظلام)

-

$أ $: * المحور الأحمر مقابل المحور الأخضر

-

$ب $: * المحور الأصفر مقابل المحور الأزرق

-

نصيحة للمحترفين: لا توافق أبدًا على لون يعتمد على شاشة الكمبيوتر. اطلب دائمًا "شريحة ملونة" أو "لوحة" مصبوبة في الراتنج المحدد الذي تنوي استخدامه.

3. تحدي الميتاميرية

واحدة من أكثر الظواهر المحبطة في مطابقة الألوان هي ميتاميرزم . يحدث هذا عندما تظهر عينتان من الألوان متطابقتين تمامًا تحت مصدر ضوء واحد (على سبيل المثال، مصابيح الفلورسنت في المصنع) ولكنها تبدو مختلفة تمامًا تحت مصدر آخر (على سبيل المثال، ضوء النهار الطبيعي أو إضاءة LED للبيع بالتجزئة).

يحدث هذا لأن الأصباغ المختلفة تعكس الأطوال الموجية للضوء بشكل مختلف. لتجنب ذلك، يجب التحقق من مطابقة الألوان تحت مصادر إضاءة متعددة (D65 Daylight، Cool White Fluorescent، وTungsten أ) باستخدام كشك ضوئي.

4. العتامة مقابل الشفافية

في البلاستيك، يجب عليك أيضًا تحديد العتامة. تتغير صيغة اللون بشكل جذري اعتمادًا على ما إذا كان الجزء:

-

معتم: يحجب الضوء تمامًا (على سبيل المثال، فأرة الكمبيوتر).

-

شفافة: يسمح للضوء بالمرور ولكنه ينشره (على سبيل المثال، زجاجة شامبو).

-

شفاف: رؤية واضحة من خلال الجزء (على سبيل المثال، زجاجة ماء).

يلعب الراتنج الأساسي دورًا كبيرًا هنا؛ لا يمكنك الحصول على لون أحمر شفاف يشبه الزجاج إذا كان الراتنج الأساسي الخاص بك عبارة عن أBS غير شفاف بشكل طبيعي أو بولي إيثيلين حليبي.

وهنا الجزء الثاني من المقال.

يوضح هذا القسم الطرق العملية لإدخال اللون في البلاستيك. وبناء على مناقشتنا السابقة، أضفت اللون السائل باعتبارها الطريقة الرئيسية الرابعة وقمت بتنظيم القسم لمساعدة القراء على مقارنة إيجابيات وسلبيات كل نهج.

مسودة المقالة: الجزء 2

طرق مطابقة الألوان المخصصة في قولبة الحقن

بمجرد تحديد اللون المستهدف باستخدام مبادئ نظرية الألوان، فإن التحدي التالي هو الهندسة. كيف يمكنك إدخال هذا اللون فعليًا في الراتنج الأساسي أثناء عملية التشكيل بالحقن؟

لا توجد طريقة واحدة "أفضل". يعتمد الاختيار الصحيح على حجم الإنتاج والميزانية وتعقيد الأجزاء والمواد الأساسية المحددة المستخدمة. هناك أربع طرق أساسية تستخدم في قولبة الحقن الحديثة.

1. اللون الرئيسي (معيار الصناعة)

ماستر هي الطريقة الأكثر شيوعًا لتلوين المواد البلاستيكية في الإنتاج المتوسط إلى الكبير. وهو يتألف من تركيز عالٍ من الأصباغ و/أو المواد المضافة المغلفة داخل راتينج حامل. يتم بعد ذلك خلط هذه الكريات المركزة مع الراتنج الأساسي الطبيعي بنسبة محددة (عادةً 1% إلى 4%)، تُعرف باسم "نسبة التخفيض"، قبل دخولها إلى آلة التشكيل بالحقن مباشرةً.

كيف يعمل: يتم خلط كريات الأصبغة الرئيسية وكريات الراتنج الطبيعية في قادوس الآلة. عندما يدخلون البرميل الساخن، يذوب برغي الحقن كليهما. تعمل عملية خلط المسمار على تشتيت اللون المركز بالتساوي في جميع أنحاء الذوبان.

الايجابيات:

-

فعالة من حيث التكلفة: أرخص من المركبات الملونة مسبقًا للكميات المعتدلة.

-

مرونة المخزون: ما عليك سوى تخزين الراتنج الطبيعي وكميات صغيرة من الأصبغة الرئيسية، بدلاً من صوامع الراتنجات الملونة المختلفة.

-

النظافة: نظيفة نسبياً وسهلة التعامل مقارنة بالمساحيق الخام.

سلبيات:

-

تحديات التشتت: إذا لم يتم خلط برغي الحقن بشكل جيد، أو إذا كان حامل الصبغة الرئيسية غير متوافق مع الراتنج الأساسي، فقد تحصل على خطوط أو بقع ملونة.

-

دقة الجرعات: يتطلب معدات تغذية دقيقة للحفاظ على تناسق الألوان من لقطة إلى لقطة.

2. المركبات الملونة مسبقًا (الخيار المميز)

إن التركيبات الملونة مسبقًا هي الحل "الجاهز للاستخدام". في هذه العملية، يقوم مورد الراتينج بأخذ الراتينج الأساسي والأصباغ والمواد المضافة، ويصهرهم معًا في جهاز بثق مزدوج اللولب، ويعيد تكوير الخليط. يتلقى القالب الكريات التي هي بالفعل اللون النهائي الدقيق.

كيف يعمل: يقوم القالب ببساطة بصب الكريات الملونة مسبقًا في القادوس ويشكل الجزء. لا يلزم الخلط في الموقع.

الايجابيات:

-

الاتساق متفوقة: نظرًا لأنه تم خلط اللون في جهاز بثق مركب مخصص، فإن التشتت يكون ممتازًا. تباين الألوان من لقطة إلى أخرى هو الحد الأدنى.

-

البساطة: يزيل خطر أخطاء الخلط على أرضية القولبة. مثالية للراتنجات الهندسية المعقدة ذات التحمل المحكم.

سلبيات:

-

أعلى تكلفة: أنت تدفع مقابل خطوة معالجة إضافية من قبل المورد.

-

عبء المخزون: يجب عليك شراء وتخزين كميات من كل لون محدد تحتاجه.

-

موك عالية: تتطلب المركبات عادة كميات كبيرة من الحد الأدنى للطلب، مما يجعل هذا غير عملي لعمليات التشغيل الصغيرة.

3. الخلط الجاف / "الملح والفلفل" (الحل النموذجي)

يتضمن المزج الجاف أخذ مسحوق الصباغ الخام وخلطه مباشرة مع كريات الراتنج الطبيعية في خلاط أو وعاء. يكسو مسحوق الصباغ الجزء الخارجي من الكريات مثل السكر الموجود على كعكة الدونات.

كيف يعمل: يتم إلقاء الكريات المغلفة في القادوس. يعتبر المسمار الملدن مسؤولاً بالكامل عن خلط المسحوق في راتينج الذوبان.

الايجابيات:

-

أقل تكلفة للمواد: أنت تشتري صبغة خام بدون حامل.

-

السرعة: ممتاز للنماذج الأولية السريعة أو عمليات الإنتاج الصغيرة للغاية حيث يلزم تغيير الألوان بسرعة.

سلبيات:

-

ضعف الاتساق: من الصعب جدًا الحصول على لون موحد. يعد التقطيع والتكتل من المشكلات الشائعة.

-

فوضوي وخطير: يؤدي التعامل مع أصباغ المسحوق الناعمة إلى ظهور الغبار، مما يتطلب معالجة دقيقة وتنظيفًا وحماية للجهاز التنفسي للعمال.

-

تلوث الآلة: يلوث المسحوق الناعم القواديس والمجففات بسهولة، مما يجعل تغيير اللون أمرًا صعبًا.

4. اللون السائل (متخصص الحجم الكبير)

يتكون اللون السائل من أصباغ معلقة في مركبة حاملة سائلة (مثل الزيوت المعدنية أو المواد الخافضة للتوتر السطحي).

كيف يعمل: يتم تخزين اللون السائل في حاوية بجوار المكبس ويتم ضخه مباشرة في حنجرة آلة التشكيل بالحقن باستخدام مضخة تجويف تمعجية أو تقدمية عالية الدقة.

الايجابيات:

-

تشتت ممتاز: يسمح حامل السائل للأصباغ بالخلط بسهولة في المادة المصهورة، وغالبًا ما يكون أفضل من الأصبغة الرئيسية. هذا مثالي للصبغات الشفافة.

-

اقتصاد الحجم: ونظرًا لأنه شديد التركيز، فمن الممكن أن تكون نسب التحلل منخفضة جدًا (أحيانًا أقل من 1%)، مما يجعله اقتصاديًا للغاية لعمليات الإنتاج الضخمة (على سبيل المثال، أغطية الزجاجات والتعبئة).

سلبيات:

-

تكلفة المعدات: يتطلب معدات ضخ وجرعات متخصصة.

-

تنظيف فوضوي: من المعروف أن الانسكابات صعبة التنظيف.

-

انزلاق المسمار: إذا تم استخدام الكثير من السوائل، يمكن أن ينزلق برغي الحقن، مما يسبب عدم تناسق المعالجة.

ملخص: اختيار طريقتك

| الطريقة | الأفضل ل... | التكلفة | مخاطر الاتساق |

| Masterbatch | معظم التطبيقات العامة؛ مجلدات متوسطة. | معتدل | متوسط |

| يضاعف | التطبيقات الهندسية الهامة؛ متطلبات الاتساق عالية. | عالية | منخفض |

| الخلط الجاف | النماذج الأولية، فترات قصيرة جدًا، ميزانية منخفضة. | منخفض | عالية |

| اللون السائل | تعبئة ذات حجم كبير جدًا؛ أجزاء شفافة تحتاج إلى تشتت كبير. | منخفض (at high vol) | متوسط-Low |

العوامل المؤثرة على اللون في صب الحقن

إن تحقيق تطابق الألوان في بيئة معملية هو نصف المعركة فقط. تتضمن عملية التشكيل بالحقن حرارة شديدة وضغطًا عاليًا وتفاعلات كيميائية معقدة، وكلها يمكن أن تغير المظهر النهائي للون.

يعد فهم هذه العوامل أمرًا بالغ الأهمية لسد الفجوة بين النموذج الأولي للتصميم والإنتاج بكميات كبيرة.

1. تأثير اختيار الراتنج الأساسي (القماش)

فكر في الراتينج الأساسي باعتباره القماش الذي ترسم عليه. إذا لم تكن اللوحة بيضاء تمامًا، فلن يبدو الطلاء صحيحًا بالنسبة للون.

-

لون الراتنج الطبيعي: عدد قليل جدًا من الراتنجات "الطبيعية" تكون صافية أو بيضاء نقية حقًا.

-

البولي كربونات (PC) والأكريليك (PMMأ) بشكل عام، تكون "شفافة من الماء"، مما يوفر أفضل قماش فارغ للحصول على ألوان نابضة بالحياة وشفافة أو غير شفافة.

-

ABS والنايلون (PA) لديك صبغة بيضاء صفراء أو كريمية بشكل طبيعي. إن الحصول على لون أبيض ناصع للثلاجة في هذه المواد أمر صعب لأنك تحارب باستمرار اصفرار القاعدة. قد يميل اللون الأزرق إلى اللون الأخضر قليلاً بسبب اللون الأصفر الأساسي.

-

-

اختلافات درجة المواد: لا يتم إنشاء كل مادة البولي بروبيلين على قدم المساواة. سيكون للدرجة المعاد تدويرها لون خلفية أغمق وأكثر تنوعًا من الدرجة الأصلية، مما يجعل التلوين المتسق أكثر صعوبة. حتى القطع المختلفة من نفس المورد يمكن أن تحتوي على اختلافات طفيفة في اللون الأساسي.

-

التعتيم والسمك: بالنسبة للأجزاء الشفافة والشفافة، يؤثر سمك الجدار بشكل كبير على إدراك الألوان. قد يبدو الجزء الرفيع من الجزء باللون الأزرق الفاتح، بينما تبدو الأضلاع السميكة في نفس الجزء باللون الأزرق الداكن. يجب أن تتم الموافقة على مطابقة الألوان بسمك الجزء الفعلي.

2. معلمات المعالجة (تاريخ الحرارة)

القولبة بالحقن هي عملية حرارية، والحرارة هي عدو استقرار اللون. معظم الأصباغ العضوية لها سقف حراري؛ عبوره، ويبدأون في التحلل.

-

درجة حرارة الذوبان ووقت الإقامة: هذا هو العامل الأكثر أهمية. إذا كانت درجة حرارة البرميل مرتفعة جدًا، أو إذا بقيت المادة في البرميل المسخن لفترة طويلة جدًا ("فترة بقاء طويلة") قبل حقنها، فإن المادة الملونة سوف "تحترق".

-

علامات التدهور: يتحول اللون الأبيض إلى اللون الأصفر. الألوان الزاهية تصبح داكنة أو تتغير في اللون؛ تظهر بقع سوداء.

-

-

حرارة القص: حتى لو تم ضبط سخانات البراميل بشكل صحيح، فإن التصميمات اللولبية القوية أو سرعات الحقن العالية تخلق احتكاكًا شديدًا (قصًا). يولد هذا الاحتكاك حرارة داخلية يمكن أن تتجاوز درجة الحرارة المحددة، مما يؤدي إلى تحلل الأصباغ الحساسة للحرارة محليًا والتسبب في ظهور خطوط ملونة.

-

إنهاء القالب: يغير نسيج سطح الأداة كيفية انعكاس الضوء على البلاستيك. ستجعل اللمسة النهائية المرآة المصقولة للغاية (SPI A-1) الجزء الأسود يبدو أعمق وأكثر ثراءً من اللمسة النهائية غير اللامعة (على سبيل المثال، MT-11010)، والتي تنشر الضوء وتجعل اللون الأسود يبدو أفتح أو رماديًا.

3. المواد المضافة وتأثيرها (المكونات الخفية)

نادرًا ما تتكون الأجزاء البلاستيكية من الراتنج واللون فقط. غالبًا ما تتداخل الإضافات المستخدمة لتحسين الأداء مع الشكل الجمالي.

-

الأصباغ مقابل الأصباغ:

-

أصباغ هي جزيئات صلبة لا تذوب في البلاستيك. إنها ممتازة للعتامة ومنع انتقال الضوء.

-

الأصباغ هي مواد كيميائية عضوية تذوب بالكامل في المصفوفة البلاستيكية. يتم استخدامها للألوان الشفافة الرائعة ولكنها توفر قوة إخفاء ضعيفة ويمكن أن "تهاجر" (تنزف) من البلاستيك بمرور الوقت في بعض الأحيان.

-

-

الإضافات الوظيفية:

-

مثبتات الأشعة فوق البنفسجية: ضروري للمنتجات الخارجية، ولكن العديد من إضافات الأشعة فوق البنفسجية لها صبغة صفراء متأصلة طفيفة يجب تعويضها في تركيبة اللون.

-

مثبطات اللهب (بالفرنسية): غالبًا ما يجعل الراتنج الأساسي غائمًا أو معتمًا، مما يجعل من المستحيل تحقيق ألوان شفافة.

-

الألياف الزجاجية: تستخدم الألياف الزجاجية للقوة، وتميل إلى الارتفاع إلى السطح، مما يخلق نسيجًا خشنًا يبهت اللون النهائي ويجعل اللون يبدو أفتح وأقل تشبعًا.

-

-

الامتثال التنظيمي: بالنسبة للاتصال الغذائي (FDA) أو التطبيقات الطبية (USP Class VI)، فإن قائمة الأصباغ المتاحة والآمنة أصغر بكثير. قد لا تكون ألوان النيون النابضة بالحياة أو بعض الألوان الحمراء والصفراء ذات الأساس المعدني الثقيل خيارات متوافقة.

مسودة المقالة: الجزء 4

عملية مطابقة الألوان: دليل خطوة بخطوة

يعد إضفاء الحيوية على لون بلاستيكي مخصص عملية منهجية تتطلب الدقة والتواصل والأدوات المتخصصة. إنها حلقة تكرارية بين تحديد اللون والصياغة والاختبار والتنقية.

1. تحديد متطلبات اللون وتحديد المعيار

تبدأ الرحلة بتحديد اللون المستهدف بوضوح. هذه هي الخطوة الأكثر أهمية، حيث أن أي غموض هنا سيؤدي إلى إعادة صياغة مكلفة.

-

المعيار المادي: الطريقة الأكثر موثوقية لتوصيل اللون هي باستخدام عينة مادية. يمكن أن يكون هذا:

-

A شريحة لون بانتون (PMS): للألوان المعتمة العامة.

-

A معيار اللون رال: شائع للتطبيقات الصناعية.

-

ان جزء المنتج الحالي: "تطابق هذه القبعة الحمراء."

-

A عينة القماش أو شريحة الطلاء أو عينة الطباعة: في حين أن هذا يمثل تحديًا بسبب الميتاميرية، إلا أنه يمكن استخدامها كنقطة بداية.

-

-

تحديد المواد والانتهاء: حدد الراتنج الأساسي الدقيق (على سبيل المثال، "ABS طبيعي"، "بولي بروبيلين شفاف")، والعتامة المطلوبة (معتمة، شفافة، شفافة)، والانتهاء من السطح المطلوب (لامع، غير لامع، محكم).

-

المتطلبات البيئية: قم بإبلاغ مُطابق الألوان عن أي احتياجات خاصة، مثل استقرار الأشعة فوق البنفسجية للاستخدام الخارجي، أو التوافق مع درجة الغذاء (FDA)، أو التوافق الطبي (USP Class VI).

2. اختيار نظام التلوين المناسب

بناءً على المعيار والمواد والميزانية، سيختار مُطابق الألوان طريقة التلوين الأكثر ملاءمة (Masterbatch، أو Compounding، أو Dry Blending، أو Liquid Color) ويختار الأصباغ والأصباغ المناسبة. وهذا ينطوي على النظر في:

-

استقرار الحرارة: هل الأصباغ مستقرة بدرجة كافية لدرجة حرارة معالجة الراتنج؟

-

المقاومة الكيميائية: هل سيصمد اللون أمام عوامل التنظيف أو التعرض البيئي؟

-

التكلفة vs. Performance: تحقيق التوازن بين الجماليات المرغوبة وقيود الميزانية.

3. الصياغة والخلطات التجريبية الأولية

سيقوم الملون، الذي يستخدم غالبًا برامج متخصصة، بتطوير صيغة أولية للألوان. تحدد هذه الصيغة النسب الدقيقة لمختلف الأصباغ والأصباغ والمواد المعتمة اللازمة لتحقيق اللون المستهدف في الراتينج المختار.

-

خلطات تجريبية: يتم خلط دفعات صغيرة من المادة الملونة مع الراتنج الطبيعي.

-

عينات الاختبار: يتم بعد ذلك تشكيل هذه الخلطات التجريبية في لوحات موحدة أو نماذج أولية للأجزاء الفعلية باستخدام آلة قولبة حقن صغيرة. تعتبر هذه العينات ضرورية لتقييم اللون في حالته النهائية المعالجة.

4. استخدام أدوات قياس الألوان

التقييم البصري وحده هو أمر شخصي وعرضة للخطأ. تعتمد مطابقة الألوان الاحترافية على قياسات موضوعية.

-

مقاييس الألوان: تقوم هذه الأجهزة بقياس اللون في مساحة الألوان $L*a*b*$ عن طريق محاكاة استجابة العين البشرية للضوء المنعكس. وهي مفيدة لإجراء فحوصات سريعة والتحكم في العمليات.

-

مقاييس الطيف الضوئي: هذه أدوات أكثر تقدمًا تقيس الكمية الدقيقة للضوء المنعكس عند كل طول موجي عبر الطيف المرئي. إنها تولد "منحنى طيفيًا" وهو البصمة النهائية للون.

-

دلتا E ($\Delta E$): تقوم أجهزة قياس الطيف الضوئي بحساب قيمة $\Delta E$، والتي تحدد الفرق بين لون العينة والمعيار المستهدف. يعتبر $\Delta E$ الذي يبلغ 1.0 أو أقل بشكل عام تطابقًا مقبولاً للعين البشرية، ولكن قد تختلف تفاوتات المشروع المحددة. غالبًا ما تكون القيمة 0.5 هدفًا للمطابقات الضيقة.

-

ميتاميرزم Check: يمكن لأجهزة قياس الطيف الضوئي أيضًا التنبؤ بالقياسية من خلال مقارنة المنحنيات الطيفية تحت إضاءات مختلفة.

-

5. تعديل الصيغ والتكرار

استنادًا إلى قيم $\Delta E$ والتقييم البصري تحت حجرة الإضاءة الخاضعة للرقابة، سيقوم الملون بضبط الصيغة.

-

عملية تكرارية: غالبًا ما تكون هذه عملية تكرارية. قد يضيف الملون كمية صغيرة من الصبغة الزرقاء لتقليل الاصفرار (ضبط قيمة b*)، أو زيادة صبغة سوداء لتغميق قيمة L*.

-

موافقة العميل: بمجرد الوصول إلى $\Delta E$ مرضية (عادةً ضمن تفاوت قدره $\Delta E < 1.0$)، يتم إرسال شريحة الألوان المقولبة إلى العميل للحصول على الموافقة النهائية. من المهم جدًا أن يوافق العميل على هذه الشريحة البلاستيكية المادية في ظل ظروف الإضاءة المفضلة لديه.

المعدات والأدوات اللازمة لمطابقة الألوان

بالإضافة إلى آلة التشكيل بالحقن الأساسية، تعد المعدات المتخصصة ضرورية لمطابقة الألوان بدقة:

-

كشك الضوء (كشك عرض الألوان): بيئة خاضعة للرقابة تسمح بالتقييم البصري للون تحت مصادر إضاءة موحدة مختلفة (على سبيل المثال، D65 Daylight، Cool White Fluorescent، Incandescent A). وهذا أمر بالغ الأهمية لكشف ومنع metamerism.

-

مقاييس الألوان ومقاييس الطيف الضوئي: كما هو مفصل أعلاه، تقوم هذه الأدوات بقياس اللون وتحديد كميته بشكل موضوعي، مما يقلل من الذاتية.

-

برامج صياغة الألوان: برنامج متقدم يساعد خبراء التلوين على التنبؤ بنسب الصبغة وإدارة قواعد بيانات الألوان وحساب قيم $\Delta E$ بشكل أكثر كفاءة.

-

وحدات الجرعات / المغذيات: بالنسبة للأصبغة الرئيسية والألوان السائلة، تعد وحدات التغذية الوزنية عالية الدقة (المعتمدة على الوزن) أو وحدات التغذية الحجمية (المعتمدة على الحجم) ضرورية لضمان نسب التخفيض المتسقة.

-

آلات صب الحقن الصغيرة / بثق المختبر: يستخدم لقولبة اللوحات التجريبية أو الأجزاء الصغيرة بسرعة لتقييم تركيبات الألوان الجديدة دون تقييد آلات الإنتاج.

-

معدات الخلط والمزج: البهلوانات، أو الخلاطات الشريطية، أو الخلاطات الأسطوانية للمزج الجاف، أو خلاطات الأصبغة المتخصصة للتوزيع الموحد.

استكشاف مشكلات اللون وإصلاحها في قولبة الحقن

حتى مع أفضل إعداد وصيغة ألوان متطابقة تمامًا، يمكن أن تنشأ مشكلات أثناء الإنتاج. العديد من مشاكل الألوان لا ترجع إلى المادة الملونة نفسها، بل إلى عدم الاتساق في معالجة المواد أو معالجتها أو المعدات. يتطلب استكشاف الأخطاء وإصلاحها بشكل فعال أسلوبًا منظمًا لتحديد السبب الجذري.

المشاكل الشائعة ومظاهرها

فيما يلي مشاكل الألوان الأكثر شيوعًا:

-

اختلافات الألوان والتناقضات:

-

الاختلاف من لقطة إلى لقطة: الأجزاء المنتجة بالتعاقب لها اختلافات ملحوظة في اللون.

-

الاختلاف من دفعة إلى دفعة: تظهر عمليات الإنتاج المختلفة لنفس الجزء انحراف اللون.

-

التباين من جزء إلى جزء: تجاويف مختلفة في قالب متعدد التجاويف تنتج ألوانًا مختلفة.

-

-

الخطوط والدوامات والبقع:

-

خطوط اللون/خطوط التدفق: خطوط مرئية من الملونات غير المخلوطة، غالبًا ما تتبع مسار تدفق المادة المصهورة.

-

دوامات اللون / التبقع: أنماط غير منتظمة متفاوتة في كثافة الألوان، مما يعطي مظهرًا رخاميًا.

-

بقع سوداء/كتل ملونة: بقع صغيرة أو داكنة أو مركزة من المواد الملونة أو المحترقة.

-

-

التلاشي وتغير اللون وتغير اللون:

-

الاصفرار/التحمير: شائع بشكل خاص للأجزاء البيضاء أو ذات الألوان الفاتحة.

-

سواد/مملة: تفقد الألوان حيويتها أو تصبح أكثر ضبابية.

-

تحول هوى: يتغير اللون بشكل ملحوظ (على سبيل المثال، يتحول اللون الأزرق إلى اللون الأخضر، أو يتحول اللون الأحمر إلى اللون البني).

-

الأسباب والحلول

يتضمن النهج المنهجي لتحديد السبب الجذري فحص المواد والمعالجة والمعدات.

أ. القضايا المتعلقة بالمواد

-

مشكلة: جرعات ماستر/لون سائل غير متناسقة.

-

السبب: معدات الجرعات (المغذي) غير دقيقة، أو تمت معايرتها بشكل غير صحيح، أو نفاد المادة الملونة.

-

الحل: قم بمعايرة وحدة التغذية بانتظام (وحدات التغذية الوزنية أكثر دقة من وحدات التغذية الحجمية). ضمان إمدادات تلوين كافية. التحقق من وجود سد في القادوس.

-

-

مشكلة: راتينج حامل غير متوافق.

-

السبب: الراتينج الحامل الموجود في الأصبغة الرئيسية غير متوافق تمامًا مع الراتينج الأساسي، مما يمنع التشتت المناسب.

-

الحل: استخدم الأصبغة الرئيسية المصممة للراتنج الأساسي الخاص بك (على سبيل المثال، الأصبغة الرئيسية القائمة على PP لراتنج PP). تجنب الأصبغة "العالمية" للتطبيقات المهمة.

-

-

مشكلة: راتنجات أو مواد تلوين أساسية متدهورة.

-

السبب: إعادة طحن مفرطة (مادة مُعاد معالجتها) ذات تاريخ حراري مرتفع، أو مادة راتينج/ملون منتهية الصلاحية/مخزنة بشكل غير صحيح.

-

الحل: قلل من استخدام إعادة الطحن، خاصة للألوان الحساسة. التحقق من تواريخ انتهاء المواد. تخزين المواد في بيئات جافة يمكن التحكم بدرجة حرارتها.

-

-

مشكلة: التلوث.

-

السبب: اللون السابق المتبقي في القادوس أو البرميل أو المجفف؛ الغبار/الأوساخ؛ أو جزيئات غريبة.

-

الحل: قم بتنظيف جميع المعدات جيدًا قبل تغيير اللون. قم بتطهير الجهاز بالراتنج الطبيعي حتى يصبح نظيفًا تمامًا.

-

-

مشكلة: الرطوبة في الراتنج.

-

السبب: عدم تجفيف الراتنجات الاسترطابية (مثل النايلون والكمبيوتر الشخصي وABS) بشكل صحيح.

-

الحل: تأكد من درجات حرارة وأوقات التجفيف الصحيحة. يمكن أن تسبب الرطوبة علامات تناثر وتتفاعل مع الأصباغ.

-

ب. معالجة مشكلات المعلمات

-

مشكلة: تدهور اللون (اصفرار، سواد، تحول هوى).

-

السبب: درجة حرارة الذوبان عالية جدًا: يسخن أصباغ.

-

السبب: مدة الإقامة طويلة جدًا: تبقى المادة في البرميل لفترة طويلة جدًا، مما يؤدي إلى التدهور الحراري. يحدث هذا غالبًا مع أحجام اللقطات الصغيرة على الأجهزة الأكبر حجمًا.

-

السبب: عالية Shear Heat: تؤدي سرعة اللولب المفرطة أو الضغط الخلفي أو البوابات/الفوهات المقيدة إلى خلق حرارة احتكاكية.

-

الحل: خفض درجات حرارة البرميل تدريجيا، بدءا من الفوهة. تحسين سرعة المسمار والضغط الخلفي. تحقق من حجم الطلقة بالنسبة لسعة البرميل (استهدف 20-80% من سعة البرميل). فكر في تصميم البوابة/العداء.

-

-

مشكلة: ضعف التشتت (الخطوط، الدوامات، البقع).

-

السبب: خلط غير كاف: لا يوجد ما يكفي من القص أو الخلط من المسمار.

-

السبب: منخفض Melt Temperature: المادة ليست منصهرة بالكامل، مما يعيق تشتت الصباغ.

-

الحل: زيادة طفيفة في درجة حرارة الذوبان (بحذر، وتجنب التدهور). زيادة الضغط الخلفي (يوفر المزيد من الخلط). فكر في تصميم لولبي مختلف يحتوي على المزيد من عناصر الخلط (على سبيل المثال، طرف لولبي الخلط). زيادة وقت الانتظار قليلا.

-

-

مشكلة: تغير اللون بسبب درجة حرارة العفن.

-

السبب: يمكن أن تؤثر الاختلافات الكبيرة في درجة حرارة العفن على تبلور الراتنجات شبه البلورية، وتغيير اللمعان واللون المدرك.

-

الحل: حافظ على درجة حرارة ثابتة للقالب باستخدام وحدة التحكم في درجة الحرارة (TCU) الموثوقة.

-

ج. القضايا المتعلقة بالمعدات

-

مشكلة: خطوط اللون/رؤية خط اللحام.

-

السبب: سوء الخلط في الفوهة أو العداء الساخن. عوائق في طريق الذوبان.

-

الحل: تحقق من الفوهة بحثًا عن أي عوائق. تأكد من نظافة العداء الساخن وتسخينه بالتساوي. فكر في وجود خلاط ثابت في الفوهة.

-

-

مشكلة: الخلط غير المتساوي في القوالب متعددة التجاويف.

-

السبب: المجاري غير المتوازنة تؤدي إلى معدلات تدفق مختلفة وتاريخ حرارة عبر التجاويف.

-

الحل: تحسين توازن العداء. إذا أمكن، استخدم جرعات منفصلة للتسوسات الحرجة في الأنظمة المتقدمة.

-

أفضل الممارسات للحفاظ على تناسق الألوان

-

وضع معايير واضحة: اعمل دائمًا على شريحة ألوان فعلية معتمدة، وحدد نطاق Delta E المقبول (\Delta E$).

-

معايرة المعدات العادية: معايرة مغذيات الجرعات وأجهزة التحكم في درجة الحرارة والمجففات بانتظام.

-

التحكم في العملية: قم بالتوثيق والالتزام الصارم بمعايير المعالجة المعتمدة لكل جزء ولون.

-

تتبع المواد: يجب تتبع أرقام الدفعة الخاصة بالراتنجات والملونات.

-

تدريب المشغلين: تدريب المشغلين على التعامل السليم مع المواد وتشغيل وحدة التغذية وتقييم الألوان المرئية.

-

استخدام كشك الضوء: إجراء فحوصات بصرية تحت كشك ضوء موحد للقبض على metamerism.

-

فحوصات مراقبة الجودة: قم بإجراء فحوصات منتظمة للألوان باستخدام مقياس الألوان أو مقياس الطيف الضوئي أثناء الإنتاج.