في عالم التصنيع ، صب الحقن هي عملية قوية تستخدم لإنشاء كل شيء من لوحات معلومات السيارات إلى أغطية الزجاجة. ومع ذلك ، حتى مع التكنولوجيا الحديثة ، يمكن أن تحدث العيوب. واحدة من أكثر هذه الأشياء شيوعًا وإحباطها هي لقطة قصيرة . هذا العيب لا يبدو سيئا فقط. إنه يخلق جزءًا غير وظيفي ، مما يؤدي إلى مواد ضائعة ، وتأخير الإنتاج ، وزيادة التكاليف. إن فهم سبب حدوث لقطات قصيرة وكيفية إصلاحها أمر ضروري لأي شخص يشارك في تصنيع الأجزاء البلاستيكية. سوف يسير هذا الدليل عبر الأسباب والحلول وطرق الوقاية لمساعدتك على إنتاج أجزاء عالية الجودة كاملة في كل مرة.

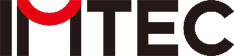

ما هي لقطة قصيرة في صب الحقن؟

ببساطة ، أ لقطة قصيرة هو عيب صب حيث فشل راتنج البلاستيك المنصهر في ملء تجويف القالب بالكامل. بدلاً من جزء كامل ومثالي ، ينتهي بك الأمر بمكون غير مكتمل أو "قصير". إنه مثل محاولة ملء كوب بالماء ولكن ينفد قبل أن يكون الزجاج ممتلئًا. والنتيجة هي جزء مفقود ، غالبًا في أبعد النقاط التي تم حقنها من البلاستيك. بصريًا ، يمكن أن تظهر لقطة قصيرة كجزء تم تشكيله جزئيًا ، أو قد يكون لها حافة مدورة ناعمة حيث توقف تدفق البلاستيك فجأة. نظرًا لأن اللقطة القصيرة هي جزء غير مكتمل ، فهي غير صالحة للاستعمال على الفور ويجب إلغاؤها. غالبًا ما يكون من أعراض المشكلات الأساسية مع الجهاز أو القالب أو المواد التي تحتاج إلى تشخيص وتصحيح.

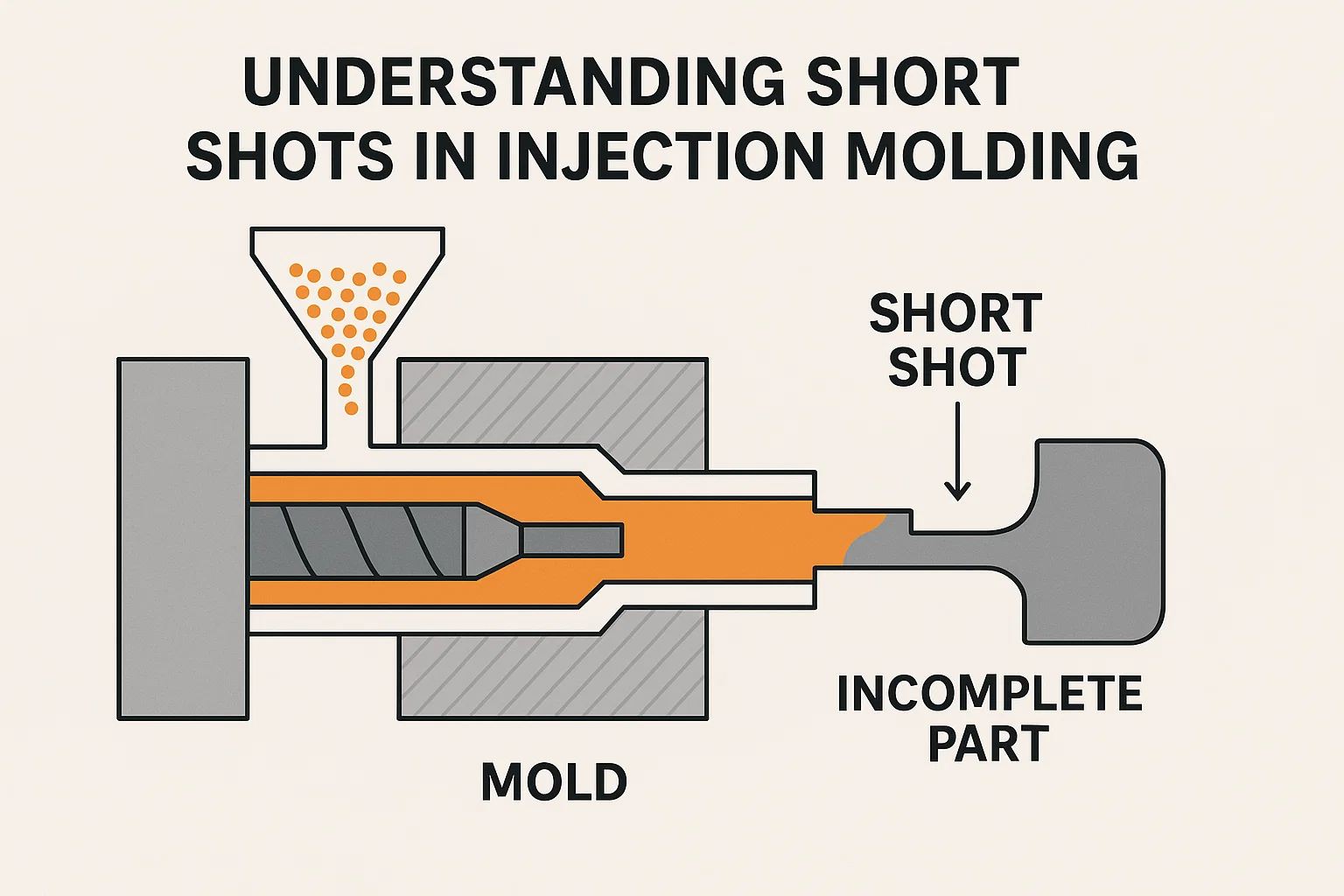

ما الذي يسبب لقطات قصيرة؟

يتطلب تشخيص لقطة قصيرة مقاربة منهجية ، حيث يمكن أن ينبع السبب من عدة مناطق مختلفة من عملية صب الحقن. يمكن تتبع المشكلات الأكثر شيوعًا إلى المواد أو إعدادات الماكينة أو تصميم القالب نفسه.

1. قضايا المواد

يمكن أن يكون البلاستيك الذي تقوم به هو السبب الجذري لتصوير قصير. المشكلات المتعلقة بحالة الراتنج أو إعدادها يمكن أن تمنعها من التدفق بشكل صحيح إلى القالب.

-

مواد غير كافية: السبب الأكثر وضوحا هو ببساطة عدم وجود ما يكفي من البلاستيك لملء القالب. يمكن أن يحدث هذا إذا لم يتقدم المسمار لآلة صب الحقن بعيدًا بما يكفي لدفع الحجم المطلوب من البلاستيك ، أو إذا كان هناك انسداد في نظام التغذية.

-

الحلول: تحقق من آلية النطاط والتغذية المادية للآلة للتأكد من أنها ليست فارغة أو محظورة. قم بزيادة حجم اللقطة على لوحة التحكم في الماكينة لتقديم حجم أكبر من المواد.

-

-

درجة حرارة ذوبان غير صحيحة: إذا لم يتم تسخين البلاستيك إلى درجة الحرارة المناسبة ، فستكون لزوجته (مقاومته للتدفق) مرتفعًا جدًا. تكافح سميكة ، "بارد" ، تتدفق من خلال المتسابقين الضيقين والبوابات وقد تتوحد قبل أن تتمكن من ملء التجويف بأكمله.

-

الحلول: راجع ورقة بيانات مورد المواد لنطاق درجة حرارة الذوبان الموصى بها. اضبط درجات حرارة سخان البرميل وفوهة على الجهاز لزيادة درجة حرارة البلاستيك وخفض لزوجته.

-

-

اللزوجة المادية: حتى في درجة الحرارة الصحيحة ، تكون بعض البلاستيك بطبيعتها أكثر لزجة (أكثر سمكا) من غيرها. يمكن أن تكون مواد مثل البولي كربونات والبوليسترين عالي التأثير أكثر عرضة للقطات القصيرة بسبب خصائص التدفق. بالإضافة إلى ذلك ، يمكن أن تتسبب الرطوبة في البلاستيك الرطبة (تلك التي تمتص الماء ، مثل النايلون) إلى تدهورها وتفقد خصائص تدفقها.

-

الحلول: تأكد من تجفيف المواد بشكل صحيح قبل الاستخدام وفقًا لمواصفات الشركة المصنعة. ضع في اعتبارك استخدام درجة السطحية المنخفضة لنفس المادة ، أو مادة مختلفة تمامًا مع خصائص تدفق أفضل.

-

2. قضايا الآلة

الإعدادات على آلة صب الحقن أمر بالغ الأهمية. حتى مع وجود المادة والقالب الصحيحة ، يمكن أن تؤدي المعلمات غير الصحيحة بسهولة إلى لقطة قصيرة.

-

ضغط الحقن غير الكافي: الضغط هو القوة التي تدفع البلاستيك المنصهر إلى القالب. إذا كان ضغط الحقن منخفضًا جدًا ، فلن يكون لدى البلاستيك قوة كافية للسفر إلى أطراف الأطراف في التجويف.

-

الحلول: زيادة إعداد ضغط الحقن على الجهاز. هذا هو في كثير من الأحيان الحل الأول والأبسط لمحاولة. ومع ذلك ، كن حذرًا في عدم استخدام الضغط المفرط ، حيث يمكن أن يسبب عيوبًا أخرى مثل الفلاش.

-

-

سرعة الحقن غير الصحيحة: كما تلعب السرعة التي يتم حقنها من البلاستيك دورًا حاسمًا. إذا كانت السرعة بطيئة للغاية ، فقد يبدأ البلاستيك في التبريد والتوطيد قبل الأوان قبل أن يكون التجويف ممتلئًا. هذا صحيح بشكل خاص للأجزاء الرقيقة الجدران.

-

الحلول: زيادة سرعة الحقن. يمكن أن يساعد معدل الحقن الأسرع في الوصول إلى جميع أجزاء القالب قبل أن يفقد الحرارة واللزوجة.

-

-

مشاكل التهوية: بينما يملأ البلاستيك القالب ، يجب أن يكون للهواء المحاصر في الداخل وسيلة للهروب. إذا تم حظر فتحات فتحات القالب أو الحجم بشكل غير صحيح ، فإن الهواء المحاصر سيخلق ضغطًا على الظهر يقاوم تدفق البلاستيك ، ويقصر بشكل فعال على اللقطة.

-

الحلول: تنظيف فتحات الفتحات وخطوط الفراق. تأكد من أن أعماق التهوية صحيحة (عادةً 0.0005 إلى 0.001 بوصة أو 0.013 إلى 0.025 مم). فكر في إضافة فتحات إضافية أو نظام تنفيس فراغ للقوالب المعقدة.

-

3. قضايا تصميم العفن

حتى مع إعدادات المواد المثالية والآلة ، يمكن أن يجعل القالب المصمم بشكل سيء من المستحيل إنتاج جزء كامل. غالبًا ما تكون هذه المشكلات هي الأكثر صعوبة في حلها لأنها تتطلب تعديلات مادية على الأدوات.

-

حجم البوابة والموقع: البوابة هي الفتحة التي يدخل من خلالها البلاستيك المنصهر تجويف القالب.

-

حجم البوابة: إذا كانت البوابة صغيرة جدًا ، فيمكن أن تكون بمثابة قيود ، مما يمنع ما يكفي من المواد من التدفق إلى التجويف. يمكن أن يتسبب الاحتكاك من بوابة صغيرة أيضًا في تبريد المادة قبل الأوان.

-

الحلول: تكبير حجم البوابة. تتيح بوابة أوسع أو أكثر سمكًا تدفقًا أسرع وأكثر كفاءة من البلاستيك.

-

-

موقع البوابة: يمكن أن تؤدي البوابة الموجودة بشكل غير صحيح أيضًا إلى تسديدة قصيرة ، خاصةً إذا كانت بعيدة عن المناطق التي تحتاج إلى ملء الماضي. هذا يزيد من طول التدفق وخطر التبريد البلاستيكي قبل أن يصل إلى نهاية التجويف.

-

الحلول: نقل البوابة إلى وضع أكثر مركزية أو مثالية لضمان ملء جميع مناطق الجزء بالتساوي. بالنسبة للأجزاء المعقدة ، قد يكون من الضروري وجود بوابات متعددة.

-

-

-

تصميم نظام العداء: نظام Runner هو شبكة من القنوات التي توجه البلاستيك من فوهة الجهاز إلى البوابات.

-

حجم العداء والتخطيط: يمكن أن يتسبب نظام عداء صغير جدًا أو طويل جدًا في انخفاض كبير في الضغط ، مما يعني أنه لا توجد قوة كافية لدفع البلاستيك إلى نهاية تجويف القالب.

-

الحلول: زيادة قطر المتسابقين لتقليل فقدان الضغط وتحسين التدفق. إعادة تصميم تصميم العداء ليكون أكثر مباشرة ومتوازنة ، مما يضمن ملء جميع التجاويف (في قالب متعدد التجويف) بنفس المعدل.

-

-

-

سمك الجدار: يمكن أن تكون أقسام الجدار الرقيقة على تصميم الجزء سببًا رئيسيًا للقطات القصيرة. يبرد البلاستيك المنصهر بسرعة كبيرة ، وإذا كان عليه أن يتدفق عبر منطقة رقيقة جدًا ، فقد يتصاعد قبل أن يصل إلى الجانب الآخر ، مما يخلق جزءًا غير مكتمل.

-

الحلول: تعديل تصميم الجزء لزيادة سمك الجدار في المناطق الإشكالية. على الرغم من أن هذا قد لا يكون ممكنًا دائمًا ، إلا أنه يعد اعتبارًا مهمًا خلال مرحلة التصميم الأولية. بالنسبة للقوالب الموجودة ، قد تحتاج إلى استخدام مادة أكثر مرونة ، أو درجات حرارة أعلى ، أو سرعات حقن أسرع للتعويض.

-

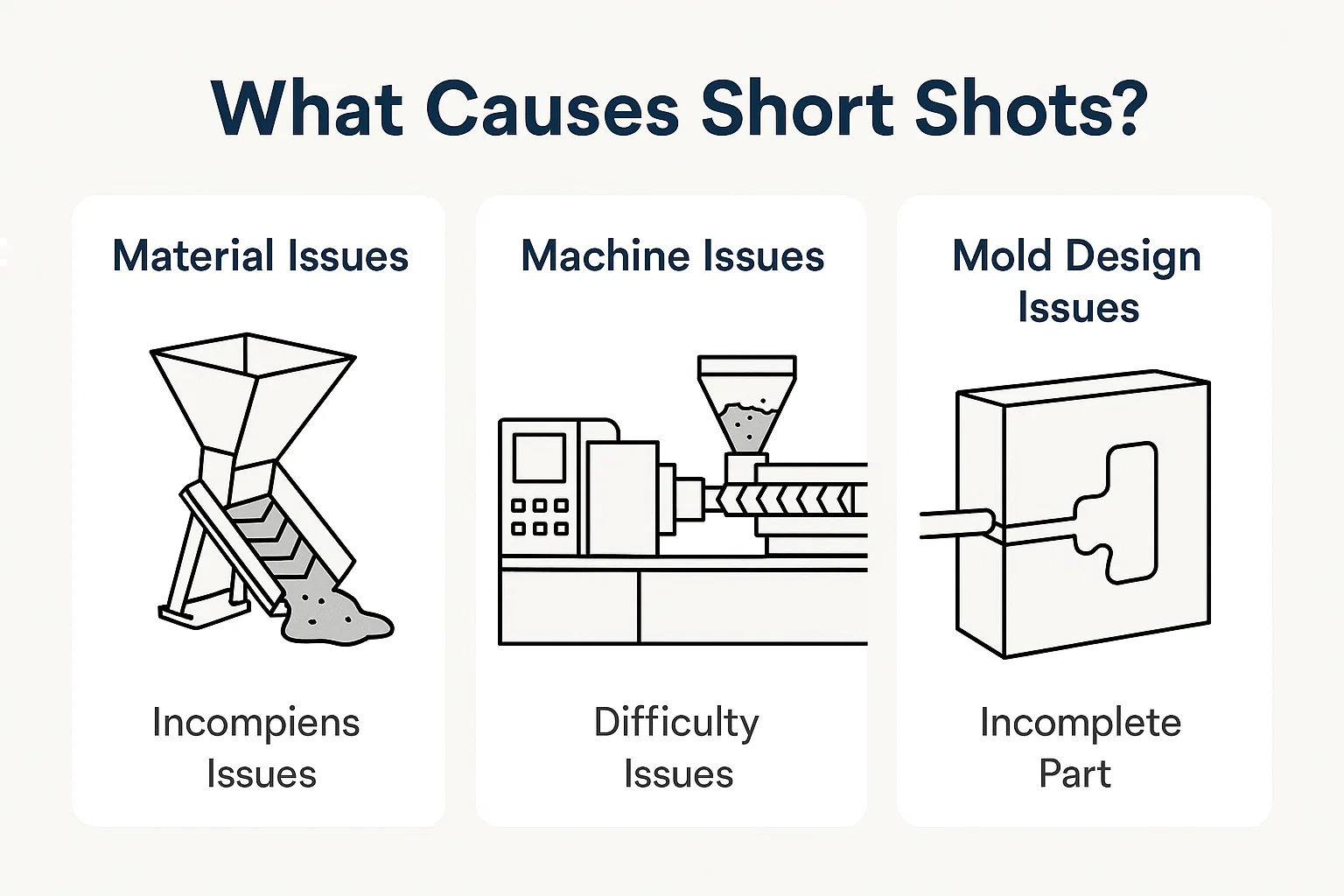

كيفية تحديد الطلقات القصيرة

عادة ما يكون تحديد لقطة قصيرة واضحًا ، لأنه عيب واضح للغاية. ومع ذلك ، يساعد النهج المنهجي في تأكيد المشكلة وتحديد موقعها الدقيق ، وهو أمر بالغ الأهمية لاستكشاف الأخطاء وإصلاحها الفعالة.

التفتيش البصري

الطريقة الأكثر شيوعًا لاكتشاف لقطة قصيرة هي من خلال فحص بصري سريع. لقطة قصيرة واضحة على الفور لأن الجزء غير مكتمل. ستلاحظ أن أقسام الجزء مفقودة أو أن الجزء ينتهي فجأة بحافة مدورة غير مكتملة حيث توقف تدفق البلاستيك. هذا عادة ما يكون سطحًا ناعمًا ومنحنيًا لأن توتر سطح البلاستيك المنصهر يؤدي إلى انسحابه قليلاً أثناء صلاحيته. هذه علامة telltale على أن تجويف القالب لم يتم ملؤه.

الشيكات الأبعاد

على الرغم من أن الفحص المرئي غالبًا ما يكون كافيًا ، إلا أن إجراء فحص الأبعاد يمكن أن يوفر معلومات أكثر تحديدًا ، خاصة بالنسبة للأجزاء ذات الأشكال الهندسية المعقدة. إذا كان لديك جزء يبدو بالكاد أكمل ولكنك غير متأكد ، وقياس طوله وعرضه وارتفاعه. ستفشل لقطة قصيرة في تلبية الأبعاد المطلوبة ، لأن الجزء لن يملأ تجويف القالب بأكمله. بالنسبة للأجزاء ذات الجدران الرقيقة ، قد لا تكون هناك لقطة قصيرة واضحة بشكل واضح في البداية ، ولكن فحص الأبعاد سيؤكد المشكلة.

المواقع المشتركة للقطات القصيرة

تحدث لقطات قصيرة دائمًا في نهاية مسار التدفق ، وهي النقطة الأبعد من البوابة التي يدخل فيها البلاستيك التجويف. يفقد البلاستيك المنصهر الحرارة والضغط أثناء سفره ، وبالتالي فإن المناطق الأخيرة التي تملأها هي الأكثر عرضة لتصوير قصير. هذه المناطق غالبًا ما تكون:

-

أقسام الجدار الرقيقة.

-

أضلاع أو رؤساء صغار.

-

الميزات التي هي مسافة طويلة من البوابة.

-

المناطق ذات الفقراء أو لا تنفيس.

من خلال معرفة مكان البحث ، يمكنك تأكيد لقطة قصيرة وبدء ربطها بالأسباب المحتملة التي تمت مناقشتها مسبقًا.

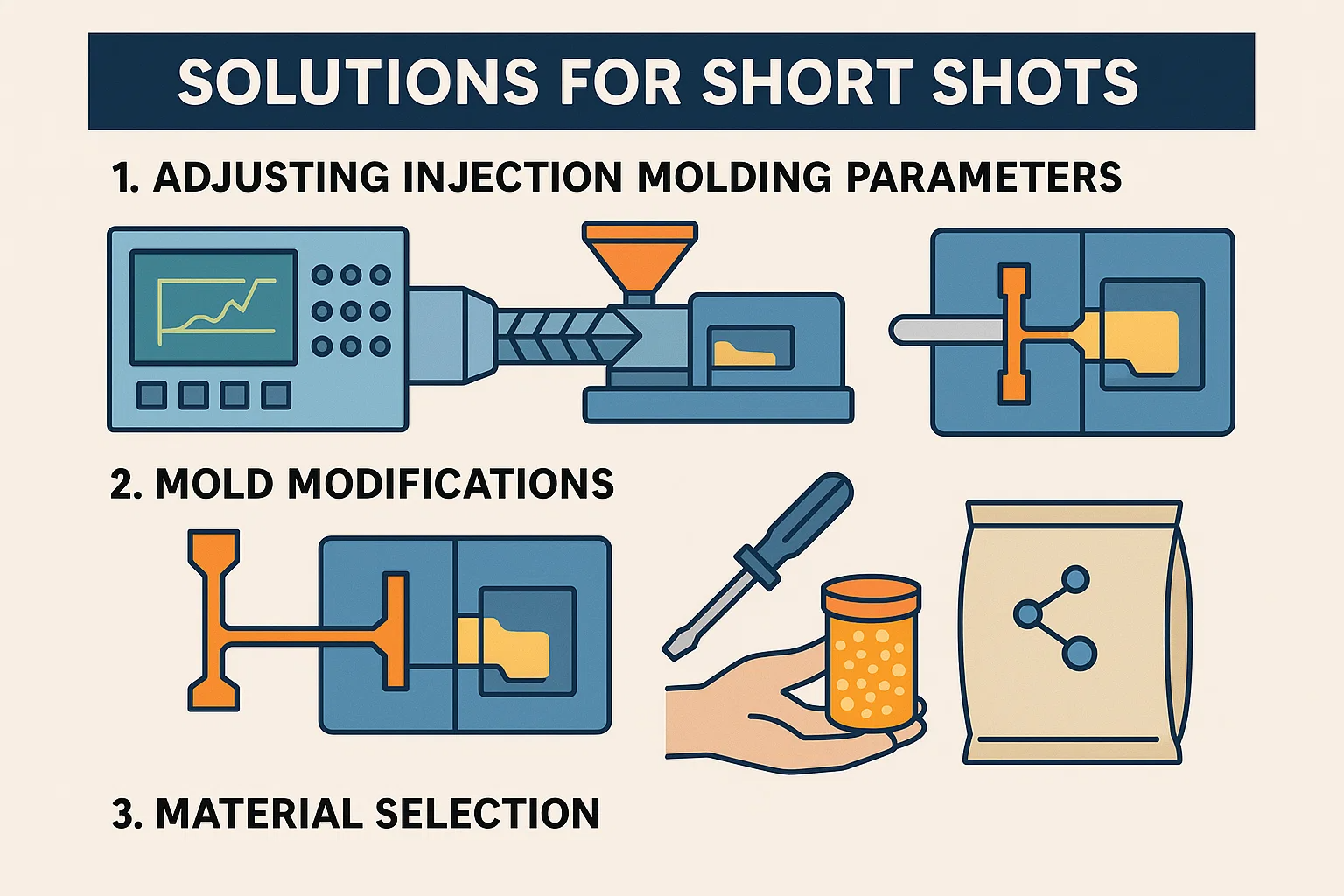

حلول لقطات قصيرة

يتطلب حل لقطة قصيرة مقاربة استراتيجية. من الأفضل غالبًا أن نبدأ بأسهل وأكثر الحلول فعالية من حيث التكلفة قبل الانتقال إلى الحلقات الأكثر تعقيدًا ومكلفة. ابدأ بإعدادات الماكينة ، ثم فكر في المواد ، وأخيراً ، انظر إلى القالب نفسه.

1. ضبط معلمات صب الحقن

الطريقة الأسرع والأكثر شيوعًا لإصلاح لقطة قصيرة هي إجراء تعديلات على إعدادات الجهاز. يمكن إجراء هذه التغييرات غالبًا على لوحة التحكم دون إيقاف الإنتاج لفترة طويلة.

-

زيادة ضغط الحقن: هذا هو عادة الحل الأول والأكثر فعالية. من خلال زيادة الضغط ، تعطي البلاستيك المنصهر أكثر قوة للسفر عبر القالب ، مما يساعده على ملء أكثر المناطق التي يصعب الوصول إليها. قم بزيادة الضغط بزيادات صغيرة (على سبيل المثال ، 50-100 رطل) حتى يكتمل الجزء.

-

تحسين سرعة الحقن: يمكن أن تساعد سرعة الحقن بشكل أسرع في ملء القالب قبل أن تتاح للبلاستيك فرصة للتبريد والتصلب. هذا مهم بشكل خاص للأجزاء الرقيقة الجدران أو تلك التي لديها مسارات تدفق طويلة. تمامًا كما هو الحال مع الضغط ، قم بزيادة السرعة تدريجياً لتجنب العيوب الأخرى مثل علامات الفلاش أو الحرق.

-

تعديل درجة حرارة الذوبان: درجة حرارة ذوبان أعلى ستقلل من البلاستيك اللزوجة ، مما يجعلها تتدفق بسهولة أكبر. تحقق من ورقة بيانات المادة لنطاق درجة الحرارة الموصى بها وزيادة درجات حرارة البرميل والفوهة لتحسين السيولة. يمكن أن يكون هذا حلاً فعالاً للغاية ، ولكن كن على دراية بعدم ارتفاع درجة حرارة المادة ، مما قد يسبب تدهورًا.

2. تعديلات العفن

إذا لم يحل المعلمات ضبط الماكينة المشكلة ، فقد تكون المشكلة مع القالب نفسه. تتطلب هذه الحلول إغلاق الجهاز وتعديل الأداة جسديًا. بينما أكثر تكلفة ، فإنها توفر حلًا طويل الأجل.

-

تعديلات البوابة والعداء: حجم وتصميم البوابة والعدائين أمر بالغ الأهمية للتدفق المناسب. إذا كانت صغيرة جدًا ، فيمكنها تقييد تدفق البلاستيك. إن توسيع البوابة أو توسيع المتسابقين سيسمح للمزيد من المواد بالتدفق إلى التجويف بمقاومة أقل. بالنسبة إلى القوالب متعددة التجويف ، يعد موازنة المتسابقين أيضًا مفتاحًا لضمان ملء كل تجويف بالتساوي.

-

تحسين التنفيس: يمكن أن يعمل الهواء المحاصر في القالب كوسادة ، مما يمنع البلاستيك من ملء التجويف. تنظيف فتحات التهوية الحالية هي خطوة أولى بسيطة. إذا استمرت المشكلة ، فقد يحتاج صانع القوالب إلى إضافة فتحات إضافية إلى القالب عند النقاط التي تحدث فيها اللقطة القصيرة. في بعض الحالات ، أ نظام تنفيس فراغ يمكن تثبيتها لسحب الهواء بنشاط من القالب.

-

تحسينات نظام التدفئة: للقوالب المعقدة أو الأجزاء السميكة الجدران ، أ نظام العداء الساخن يمكن استخدامها. على عكس المتسابقين البارد ، يحافظ المتسابقون الساخنون على الصخور البلاستيكية حتى البوابة ، مما يلغي الحاجة إلى إعادة تسخين وضمان درجة حرارة أكثر اتساقًا وتدفقًا أسهل.

3. اختيار المواد

في بعض الأحيان ، يكون الحل البسيط هو تبديل المواد أو ضمان تحضير الحديد بشكل صحيح.

-

اختيار درجة المواد المناسبة: داخل نوع واحد من البلاستيك ، هناك درجات مختلفة مع خصائص تدفق متفاوتة. إذا كنت تستخدم مادة ذات معدل تدفق ذوبان منخفض (MFR) ، ففكر في التحول إلى درجة MFR أعلى ، وهو مصمم للتدفق بسهولة أكبر.

-

تقنيات تجفيف المواد: تمتص العديد من المواد البلاستيكية الرطبة (مثل النايلون ، أBS ، والبولي كربونات) الرطوبة من الهواء. عندما يتم تشكيلها ، تتحول هذه الرطوبة إلى البخار ، والتي يمكن أن تعيق تدفق البلاستيك وتسبب لقطات قصيرة. تأكد دائمًا من تجفيف المواد الخاصة بك بشكل صحيح في مجفف الهواء الساخن أو المجففة قبل المعالجة.

منع لقطات قصيرة

أفضل طريقة للتعامل مع لقطة قصيرة هي منع حدوثها في المقام الأول. يمكن أن توفر التدابير الاستباقية في مراحل التصميم والصيانة وقتًا كبيرًا وأموالًا أسفل الخط.

-

مبادئ تصميم التصنيع (DFM): هذه خطوة أولى حاسمة. يتضمن DFM تصميم جزء مع وضع عملية التصنيع في الاعتبار. عندما يتعلق الأمر بقولبة الحقن ، هذا يعني:

-

سمك الجدار الموحد: تجنب التغيرات الدرامية في سمك الجدار. هذا يضمن التدفقات البلاستيكية وتبريدها بمعدل متسق ، مما يمنع لقطات قصيرة في أقسام رقيقة.

-

تصميم الأضلاع والرئيس المناسب: تأكد من أن الأضلاع والرؤساء والميزات الأخرى مصممة بزوايا وشرائح مناسبة لتسهيل التدفق البلاستيكي السهل ومنع مصائد الهواء.

-

تقليل طول التدفق: صمم الجزء بحيث لا يتعين على البلاستيك السفر لمسافة طويلة بشكل مفرط من البوابة ، مما يقلل من خطر التبريد المبكر.

-

-

صيانة الآلات العادية: الجهاز الذي تم صيانته جيدًا هو آلة موثوقة. يمكن لفحص وخدمة آلة صب الحقن بانتظام منع العديد من المشكلات التي تؤدي إلى لقطات قصيرة.

-

فوهات وبراميل نظيفة: تأكد من عدم وجود انسداد أو تراكم من البلاستيك المتصلب يمكن أن يقيد تدفق المواد.

-

تحقق من نطاقات السخان والزخارف الحرارية: تحقق من أن جميع عناصر التدفئة تعمل بشكل صحيح لضمان ذوبان البلاستيك بشكل موحد والوصول إلى درجة الحرارة المطلوبة.

-

-

أفضل الممارسات معالجة المواد: تخزين المواد المناسبة والتحضير ضرورية.

-

التجفيف الصحيح: دائما مواد رطبة جافة كما أوصت من قبل المورد. ربما هذه هي الخطوة الوقائية الأكثر أهمية لهذه المواد.

-

التخزين المناسب: تخزين الراتنجات في بيئات مغلقة ، تسيطر عليها المناخ لمنع امتصاص الرطوبة والتلوث.

-

دراسات الحالة

توضح أمثلة في العالم الحقيقي كيف تنطبق مبادئ استكشاف الأخطاء وإصلاحها لقطات قصيرة في الممارسة العملية. تسلط دراسات الحالة هذه الضوء على أهمية التشخيص المنهجي.

-

دراسة الحالة 1: غلاف الإلكترونيات الرقيقة الجدران

-

مشكلة: كانت الشركة المصنعة تنتج غلاف رفيع الجدران لجهاز الإلكترونيات الاستهلاكية. خرجت الأجزاء باستمرار مع تسديدة قصيرة في زاوية أبعد من البوابة.

-

تشخبص: فشلت المحاولات الأولية لزيادة الضغط والسرعة ، مما تسبب في الفلاش (البلاستيك الزائد) على أجزاء أخرى من القالب. أظهر تحليل مفصل أن البلاستيك كان يبرد بسرعة كبيرة حيث تدفقت من خلال القسم الرقيق.

-

حل: قرر الفريق أن تذوب درجة الحرارة كانت منخفضة للغاية بالنسبة للهندسة الرقيقة للجزء. قاموا بزيادة درجة حرارة البرميل والفوهة بمقدار 20 درجة فهرنهايت ، مما أدى إلى خفض لزوجة البلاستيك بما يكفي للسماح لها بملء التجويف بأكمله دون الحاجة إلى ضغط مفرط. ثم تم إنتاج الأجزاء بدون عيوب.

-

-

دراسة الحالة 2: قالب الحد الأقصى متعدد التجويف

-

مشكلة: كان القالب الذي يحتوي على أربعة تجاويف متطابقة ينتج لقطات قصيرة في واحد أو اثنين من التجويف بينما يملأ الآخرون تمامًا.

-

تشخبص: نظرًا لأن اللقطات القصيرة تم ترجمةها إلى تجاويف محددة ، فإن المشكلة لم تكن مرتبطة بإعدادات الماكينة أو المواد. كان قضية تصميم العفن . كشف الفحص البصري للعدائين أن العداء المؤدي إلى تجاويف قصيرة الطلق كان أطول قليلاً وأرق من الآخرين ، مما تسبب في أ اختلال الضغط .

-

حل: تم إرسال القالب إلى متجر للأدوات حيث أعيد إعادة المتسابقين ليكونوا بطول وقطر موحد. هذا توازن نظام العداء ، التأكد من أن البلاستيك يتدفق مع ضغط متساوٍ لجميع التجاويف الأربعة ، مما يلغي الطلقات القصيرة.

-

التقنيات المتقدمة

بالنسبة للإنتاج ذو الحجم الكبير أو الأجزاء المعقدة ، يمكن أن يوفر نهج أكثر علمية لتشخيص ومنع الطلقات القصيرة مبالغ هائلة من الوقت والمال.

-

تحليل تدفق القالب: قبل بناء القالب ، تحليل تدفق القالب (MFA) يمكن للبرنامج محاكاة عملية صب الحقن. ويتوقع كيف سوف يملأ البلاستيك المنصهر تجويفًا ، ويحدد مناطق المشاكل المحتملة مثل الطلقات القصيرة ، وفخاخ الهواء ، وخطوط اللحام. باستخدام MFA ، يمكن للمهندسين التحسين مواقع البوابة و أنظمة العداء و and part wall thickness to prevent defects before any steel is cut.

-

أجهزة الاستشعار وأنظمة المراقبة: يمكن تجهيز آلات صب الحقن الحديثة بأجهزة استشعار توفر بيانات في الوقت الفعلي عن الضغط ودرجة الحرارة والسرعة. أجهزة استشعار الضغط في العذراء مفيدة بشكل خاص ؛ يقومون بقياس الضغط داخل التجويف ويمكنهم اكتشاف لقطة قصيرة في جزء من الثانية ، مما يسمح بإيقاف الجهاز تلقائيًا. يمكّن هذا المستوى من المراقبة المشغلين من إجراء تعديلات دقيقة تعتمد على البيانات ويضمن جودة جزء ثابت.

خاتمة

A لقطة قصيرة أكثر من مجرد عيب واضح. إنها إشارة واضحة إلى أن شيء ما في عملية صب الحقن أو آلة أو تصميم القالب غير متزامن. في حين أنها تشكل إحباطًا شائعًا في التصنيع ، إلا أنها مشكلة قابلة للحل أيضًا. من خلال تشخيص السبب الجذري بشكل منهجي - سواء كانت مشكلة في المواد أو إعدادات الماكينة أو القالب نفسه - يمكنك تنفيذ حلول فعالة وإعادة الإنتاج إلى المسار الصحيح.

ومع ذلك ، فإن مفتاح النجاح طويل الأجل يكمن في وقاية . من خلال تبني مبادئ مثل تصميم للتصنيع (DFM) وتنفيذ الصيانة المنتظمة ومعالجة المواد المناسبة ، يمكنك تقليل مخاطر الطلقات القصيرة قبل حدوثها. وللمشاريع المعقدة أو عالية الحجم ، مثل الأدوات المتقدمة مثل تحليل تدفق القالب وتوفر أجهزة الاستشعار المصنوعة من العذراء طريقة قوية لضمان الجودة والكفاءة من البداية. في نهاية المطاف ، لا يتعلق فهم اللقطات القصيرة ومعالجتها فقط بإصلاح عيب ، ولكن حول تحسين عملية صب الحقن بالكامل لنتائج متسقة وعالية الجودة.