مقدمة لإدراج Overfolding

في المشهد الشاسع للتصنيع الحديث ، تعد القدرة على دمج مواد متنوعة في مكون واحد عالي الأداء ميزة حاسمة. غالبًا ما تتضمن طرق التجميع التقليدية خطوات متعددة وسحابات ومواد لاصقة ، مما يؤدي إلى زيادة التعقيد ، وارتفاع التكاليف ، ونقاط الفشل المحتملة. هذا هو المكان الذي يظهر فيه الإدراج المفرط كحل تحويلي ، ويوفر طريقًا مبسطًا وفعالًا لإنشاء أجزاء متطورة متعددة المواد.

سواء كنت مهندسًا تقوم بتصميم الجيل التالي من الأجهزة الطبية ، أو مصمم السيارات يبحث عن جماليات ووظائف محسّنة ، أو مطور منتج يهدف إلى زيادة المتانة في السلع الاستهلاكية ، فإن فهم الإدراج المفرط هو أمر بالغ الأهمية.

ما هو الإدراج المفرط؟

في جوهره ، إدراج Overmolding هي عملية صب الحقن المتخصصة حيث يتم وضع مكون تم تشكيله مسبقًا ، والمعروف باسم "إدراج" ، في تجويف قالب ، ثم يتم حقن مادة البلاستيك الحراري أو الحراري المنصهر فوقها أو حولها أو من خلالها. يصبح الإدراج جزءًا لا يتجزأ من المنتج المقولب النهائي ، مما يخلق وحدة واحدة متماسكة ذات خصائص أو وظائف محسّنة.

فكر في الأمر على أنه تضمين مادة واحدة داخل أخرى لتحقيق تأثير تآزري. يوفر الإدراج ، الذي غالبًا ما يكون مصنوعًا من المعدن ، أو مكونات بلاستيكية مختلفة أو سيراميك أو حتى إلكترونية ، خصائص محددة مثل القوة أو الموصلية الكهربائية أو الإحساس باللمس ، في حين أن المادة المفرطة المفرطة توفر خصائص مثل بيئة العمل أو قدرات الختم أو العزل أو الجماليات. والنتيجة هي مكون هجين يستفيد من أفضل سمات كلتا المادتين ، وغالبًا ما يتجاوز ما يمكن تحقيقه مع أي من المواد وحدها.

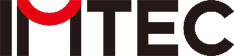

فوائد إدراج مفرط

يوفر الاعتماد الاستراتيجي لإدراج Overtling العديد من المزايا المقنعة التي تدفع استخدامها على نطاق واسع عبر الصناعات المتنوعة:

أداء الجزء المحسن ووظائفه: من خلال الجمع بين المواد وخصائص مميزة (على سبيل المثال ، المعادن الصلبة للقوة ، والبلاستيك الناعم للقبضة) ، يسمح الإفراط في إنشاء أجزاء بخصائص ميكانيكية أو كهربائية أو جمالية أو جمالية فائقة.

الأجزاء الموحدة والتجميع المخفض: يزيل Overmolding الحاجة إلى خطوات تجميع منفصلة ، أو السحابات (البراغي ، والمسامير) ، أو المواد اللاصقة ، وتبسيط عمليات التصنيع بشكل كبير ، وتقليل تكاليف العمالة ، وتقليل المخزون.

تحسين الجماليات وبيئة العمل: يمكن أن يوفر Overtles الناعمة الملمس قبضة مريحة ، وتثبيط الاهتزاز ، والتشطيبات الجذابة ، وتعزيز تجربة المستخدم وجاذبية المنتج. مجموعات الألوان يمكن تحقيقها بسهولة.

زيادة المتانة والموثوقية: غالبًا ما ينتج عن الرابطة الحميمة بين الإدراج والمواد المفرطة في جزء أكثر قوة وموثوقية ، مما يقلل من احتمال التغلب أو التآكل المبكرة مقارنة بالمكونات المجمعة.

تخفيض التكلفة: على الرغم من أن تكاليف الأدوات الأولية يمكن أن تكون أعلى ، فإن المدخرات طويلة الأجل من وقت التجميع المنخفض ، وعدد أقل من المكونات لإدارة ، وغالبا ما تؤدي معدلات الخردة إلى كفاءة إجمالية كبيرة.

مرونة التصميم: يمكّن الإفراط في ذلك المصممين من إنشاء أشكال هندسية معقدة ودمج الميزات التي من شأنها أن تكون تحديًا أو مستحيلًا مع صب واحد للمادة أو التجميع التقليدي. يسمح بإنشاء الأختام المحكم ، والدوائر المتكاملة ، والاتصالات الميكانيكية القوية.

تطبيقات إدراج Overtling

لقد جعل براعة الإدراج المفرط عملية لا غنى عنها عبر كل قطاع من قطاع التصنيع الحديث. إن قدرتها على إنشاء مكونات متعددة الوظائف وعالية الأداء تعني أنك تواجه أجزاء مفرطة في العناصر اليومية التي لا حصر لها. على الرغم من أننا سنستكشفها بمزيد من التفصيل لاحقًا ، تشمل بعض الأمثلة البارزة:

صناعة السيارات: مقابض تحول التروس ، ومكونات القطع الداخلية ، ومباني المستشعر ، وأسخير الأسلاك ، وعناصر عجلة القيادة ، والعديد من التطبيقات تحت الغطاء حيث تتطلب الإدراج المعدني طبقة من البلاستيك الوقائية أو العازلة.

الأجهزة الطبية: مقابض الأدوات الجراحية ، ومكونات المعدات التشخيصية ، وموصلات الأنابيب الطبية ، والأجهزة القابلة للارتداء التي تتطلب مواد متوافقة حيوية مع هياكل صلبة.

منتجات المستهلك: مقابض فرشاة الأسنان الكهربائية ، قبضة أداة الطاقة ، مقابض أواني المطبخ ، حاويات الأجهزة الإلكترونية (على سبيل المثال ، عناصر التحكم عن بُعد ، وأجهزة المنزل الذكية) ، ومنتجات العناية الشخصية حيث يكون هناك مصلحة ناعمة أو جمالية.

المكونات الصناعية: الحشيات والأختام ، الدافع ، الأقواس ، مقابض التحكم ، الموصلات الكهربائية ، والمكونات التي تتطلب عزل الاهتزاز أو المقاومة الكيميائية في البيئات القاسية.

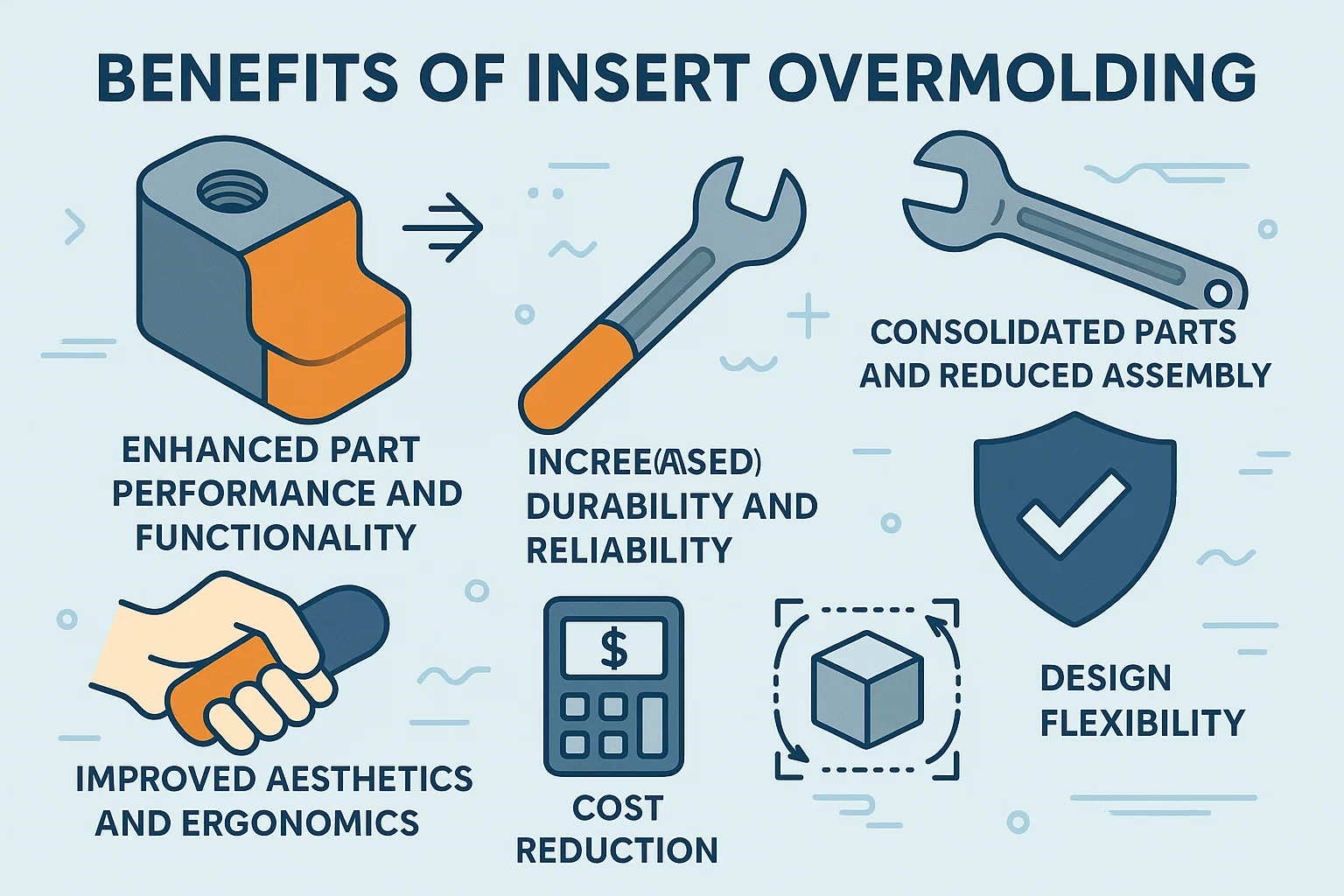

عملية الإدراج المفرط

إن فهم الفوائد النظرية لإدراج Overfloving شيء واحد ؛ فهم الخطوات العملية المعنية هو آخر. هذه العملية ، على الرغم من أنها واضحة من الناحية المفاهيمية ، تتطلب دقة ، وأجهزة متخصصة ، والنظر الدقيق للعديد من المتغيرات لتحقيق نتائج ناجحة وعالية الجودة.

دليل خطوة بخطوة لعملية الإفراط

في حين أن الاختلافات موجودة بناءً على تعقيد جزء وحجم الإنتاج ، فإن عملية الإدراج الأساسي المفرط بشكل عام تتبع هذه المراحل الرئيسية:

إدراج إعداد:

تنظيف: يجب تنظيف الإدراج بدقة لإزالة أي ملوثات (الزيوت ، الغبار ، الأكاسيد) التي يمكن أن تعيق الالتصاق مع المواد المفرطة. قد ينطوي ذلك على إزالة الشحوم أو التنظيف بالموجات فوق الصوتية أو تقنيات تحضير السطح الأخرى.

قبل المعالجة (اختياري ولكن موصى بها): اعتمادًا على مزيج المواد وقوة الرابطة المطلوبة ، قد يخضع سطح الإدراج المسبق. يمكن أن يشمل ذلك علاج البلازما ، أو علاج اللهب ، أو التآكل الميكانيكي ، أو تطبيق مروج التمهيدي/لاصق لتعزيز الترابط الكيميائي أو الميكانيكي.

تحميل: ثم يتم تحميل الإدراج المعد بدقة في تجويف القالب. يمكن القيام بذلك يدويًا بواسطة مشغل ، أو روبوتًا للإنتاج العالي الحجم ، أو من خلال نظام الانتقاء الآلي. تم تصميم تجويف القالب بميزات لعقد الإدراج بشكل آمن أثناء الحقن.

إغلاق العفن:

بمجرد وضع الإدراج بشكل صحيح ، يغلق قالب الحقن ويغلق المشابك تحت الضغط العالي. هذا يضمن أن نصفي القالب مغلق بإحكام ، مما يمنع تسرب المواد والحفاظ على أبعاد الأجزاء.

حقن المواد:

يتم حقن البلاستيك المنصهر (اللدائن الحرارية أو الحرارية) تحت ضغط عالي في تجويف القالب ، يتدفق حوله ويغلف الإدراج. يتم التحكم بدقة في معلمات الحقن (درجة الحرارة ، والضغط ، والسرعة) بدقة لضمان ملء كامل ، والترابط المناسب ، والحد الأدنى من الإجهاد على الإدراج. تتدفق المادة إلى المسافة بين الجدران الإدراج وجدران تجويف القالب.

التبريد والمعالجة:

للبلاستيك الحراري ، تبرد المادة المنصهرة وتصلب داخل تجويف القالب. غالبًا ما يكون القالب يتم التحكم فيه في درجة الحرارة لتسهيل التبريد الموحد ومنع التزييف أو الضغوط الداخلية.

بالنسبة إلى الحرارية ، تخضع المادة لتفاعل كيميائي (علاج) داخل تجويف القالب الساخن ، والربط المتقاطع لتشكيل بنية صلبة لا رجعة فيها.

طرد:

بمجرد أن يبرد الجزء المفرط بشكل كافٍ (أو تم علاجه في حالة الحرارية) ، يفتح القالب. عادة ما تدفع دبابيس القاذف الجزء النهائي من تجويف القالب. يجب توخي الحذر لضمان إخراج الجزء دون تلف ، خاصة إذا كان الإدراج نفسه حساسًا.

ما بعد المعالجة (اختياري):

اعتمادًا على متطلبات الجزء ، قد تكون هناك حاجة إلى معالجة طفيفة ما بعد المعالجة ، مثل إزالة الأبواب (إزالة نظام العداء) ، أو إزالة الفلاش ، أو عمليات التشطيب الإضافية.

أنواع الإفراط في التعبير

في حين أن المبادئ الأساسية تظل متسقة ، يمكن تنفيذ الإفراط في التنفيذ من خلال طرق مختلفة ، تميز في المقام الأول عن كيفية تطبيق المادة المفرطة:

إدراج Overmolding (طلقة واحدة):

هذه هي الطريقة الأكثر شيوعا الموضحة أعلاه. يتم وضع إدراج تم تصنيعه مسبقًا في قالب الحقن القياسي ، ويتم حقن لقطة واحدة من البلاستيك المنصهر حوله. غالبًا ما يتم استخدامه في مجموعات من المعادن إلى البلاستيك أو البلاستيك إلى البلاستيك.

متعددة (اثنين من طلقة / متعددة المواد) overmolding:

تتضمن هذه العملية المتقدمة وحدة حقن أو أكثر على آلة صب واحدة. يتم تشكيل المادة الأولى (غالبًا ما تكون الركيزة الصلبة أو الطبقة الأولى المفرطة). ثم ، يدور القالب ، أو ينقل الذراع الآلي الجزء المقولب جزئيًا إلى تجويف ثانٍ داخل أداة القالب نفسها. ثم يتم حقن المادة الثانية خلال الأول ، مما يخلق جزءًا سلسًا متعدد المواد في دورة واحدة دون التعامل اليدوي. هذا مثالي لسيارة اللمس الناعم (على سبيل المثال ، قاعدة بلاستيكية صلبة مع Overmold TPE) أو إنشاء أجزاء متعددة الألوان.

وضع العلامات الوعرة (IML) / الديكور في الطبقة (IMD):

على الرغم من أنه من الناحية الفنية "لا يفرط" بالمعنى التقليدي لتغليف الإدراج الهيكلي ، فإن IML/IMD هي عملية ذات صلة حيث يتم وضع علامة أو فيلم زخرفي مطبوع مسبقًا في تجويف القالب قبل الحقن. يتم حقن البلاستيك المنصهر خلف الملصق ، مما يدمجها بشكل دائم على سطح الجزء ، مما يؤدي إلى رسم متين أو مقاوم للخدش أو النهاية.

ضغط الضغط:

أقل شيوعًا للبلاستيك الصارم ، ولكنه ذو صلة بمواد مثل مطاط السيليكون السائل (LSR). هنا ، يتم وضع إدراج مسبقًا في قالب مفتوح ، ثم يتم وضع كمية مُقيّمة مسبقًا من المواد غير المقطوعة في التجويف. ثم يغلق القالب ، وضغط المادة المحيطة بالإدراج وبدء عملية المعالجة.

الأدوات والمعدات

يعتمد الإدراج الناجح بشكل كبير بشكل كبير على الأدوات المصممة بالهندسة والمعدات المتخصصة بدقة:

آلة صب الحقن: يتم استخدام آلة صب الحقن القياسية ، ولكن يجب أن يكون حجمها بشكل مناسب للجزء ولديها قوة التثبيت كافية. من أجل التعادل المتعدد ، يلزم وجود آلة متخصصة متعددة البراميل أو الروتاري.

إدراج أداة Overmolding (العفن): هذا هو المكون الأكثر أهمية. القالب مصمم خصيصًا بميزات محددة لـ:

امسك الملحق بشكل آمن: في كثير من الأحيان استخدام دبابيس أو مواد أو تجاويف مخصصة تعشش الإدراج تمامًا ، مما يمنع الحركة أثناء الحقن.

إدارة تدفق المواد: تم تصميم البوابات والعدائين والفتحات لضمان تدفق المواد المفرطة في التدفق بشكل موحد حول الإدراج دون إتلافها أو إنشاء الفراغات.

تسهيل طرد: يتم وضع دبابيس القاذف بشكل استراتيجي لدفع الجزء النهائي من القالب دون إتلاف الإدراج أو المفرط.

استيعاب دورات العفن/التحويلات (لمتعددات): إذا كانت عملية متعددة ، فسيتضمن تصميم القالب آليات لدوار الأرقام الصلاحية أو نقل الأجزاء الآلية.

أنظمة تحميل الإدراج الآلي (اختياري): بالنسبة للإنتاج ذو الحجم الكبير ، فإن الروبوتات أو الأنظمة الآلية للانتقاء والمكانة يتم تحميلها بدقة في تجويف القالب ، وتحسين أوقات الدورة وتقليل تكاليف العمالة.

أنظمة التعامل مع المواد: معدات تجفيف الكريات البلاستيكية ، وتغذيتها إلى آلة الحقن ، والتعامل مع إعادة التعامل.

وحدات التحكم في درجة الحرارة (TCUS): تستخدم للحفاظ على درجات حرارة العفن الدقيقة ، وهو أمر بالغ الأهمية لجودة الجزء الثابت والالتصاق وأوقات التبريد.

معدات ما بعد المعالجة: أدوات للتربية أو التشذيب أو العمليات الثانوية الأخرى.

اعتبارات تصميم الإدراج المفرط

يبدأ الإدراج الناجح المفرط قبل فترة طويلة من حقن أي مادة. يبدأ بتصميم دقيق. إن التفاعل بين الإدراج ، والمواد المفرط ، وأداة القالب معقدة ، ويمكن أن يؤدي مبادئ التصميم الرئيسية إلى تحديات التصنيع المكلفة أو الأداء الجزئي أو الفشل الصريح. يحدد هذا القسم اعتبارات التصميم الحرجة لكل من الإدراج والجزء المفرط.

جزء هندسة ومبادئ التصميم

تلعب الهندسة الكلية لكل من الإدراج والبلاستيك المفرط دورًا محوريًا في نجاح العملية وجودة الجزء النهائي.

إدراج التصميم:

صلابة واستقرار: يجب أن يكون الإدراج صلبًا بما يكفي لتحمل قوى صب الحقن (الضغط العالي ، ودرجة الحرارة ، أو تدفق البلاستيك المنصهر) دون تشوه أو يتحول داخل القالب. إدراج رقيقة ، واهية عرضة للانحناء أو النزوح.

ميزات الاستبقاء: تصميم الإدراج مع الميزات التي تعزز المتشابكة الميكانيكية. هذا يمكن أن يشمل:

Undercuts/من خلال الثقوب: يمكن أن تتدفق المادة المفرط إلى هذه الميزات ، مما يخلق تعشيقًا ميكانيكيًا قويًا يمنع الإدراج من الانسحاب.

Knurling ، الأخاديد ، الأضلاع: توفر هذه القوام السطحي أو الأشكال الهندسية مساحة سطح متزايدة ونقاط مرساة للمواد المفرط للقبض عليها.

علامات التبويب أو الشفاه: يمكن أن تساعد في تأمين موضع الإدراج في القالب وتوفير مساحة سطح إضافية للترابط.

التحولات السلسة: تجنب الزوايا الحادة أو التغيرات المفاجئة في السماكة على الإدراج التي يمكن أن تخلق تركيزات الإجهاد في المادة المفرط أو تسبب تدفقًا مضطربًا.

النظر في الانتهاء من السطح: يعزز سطح أكثر قسوة على الإدراج عمومًا الترابط الميكانيكي. ومع ذلك ، يجب أن تكون متسقة والتحكم.

تصميم الجزء المفرط:

سمك الجدار الموحد: تهدف إلى سماكة جدار متسقة في البلاستيك المفرط حول الإدراج. يمكن أن تؤدي السماكة المختلفة إلى تبريد تفاضلي ، وتزييف ، وعلامات بالوعة ، والضغوط المتبقية ، وخاصة مشكلة عند تغليف إدراج. إذا كانت الاختلافات أمر لا مفر منه ، فتأكد من التحولات السلسة.

التغليف مقابل Overmold الجزئي: حدد بوضوح مقدار الإدراج الذي يجب تغليفه. يوفر التغليف الكامل أقصى حماية وترابط ، في حين يتطلب الإفراط في التعبير الجزئي (على سبيل المثال ، قبضة على مقبض الأدوات) دراسة متأنية لخط الانتقال ونقاط الإجهاد المحتملة.

تقليل تركيز الإجهاد: تجنب الزوايا الحادة ، والتغيرات المفاجئة في سمك المواد ، أو الميزات التي يمكن أن تركز الإجهاد ، وخاصة في واجهة الإدراج والتفاؤل. استخدام نصف قطر سخية.

سمك الجدار وتصميم الأضلاع

هذه العناصر حاسمة لكل من النزاهة الهيكلية وكفاءة العملية:

سمك الجدار المفرط:

الحد الأدنى سمك: تأكد من وجود سمك كافي للمواد المفرطة المحيطة بالإدراج. رقيقة جدًا ، وقد لا تتدفق المادة بشكل كافٍ ، مما يؤدي إلى الفراغات أو الضعف الضعيف أو الروابط الضعيفة. كما أنه يزيد من خطر تلف الإدراج من ضغط الحقن.

التمدد الحراري: حساب معاملات التمدد الحراري المختلفة للإدراج والمواد المفرطة. يمكن أن يساعد سمك الجدار الكافي في تخفيف الضغوط الناجمة عن الانكماش التفاضلي أثناء التبريد.

الميزات المغلفة: إذا كان للإدراج ميزات تحتاج إلى تغليف بالكامل (على سبيل المثال ، دبوس كهربائي) ، تأكد من وجود مواد كافية لتغطيتها تمامًا وتوفير عزل/حماية كافية.

تصميم الضلع (للمواد المفرطة):

التعزيز: يتم استخدام الأضلاع لإضافة القوة والتصلب إلى البلاستيك المفرط دون زيادة سمك الجدار ، وبالتالي تقليل استخدام المواد ووقت التبريد.

الموضع: ضع الأضلاع بشكل استراتيجي لدعم المادة المفرط ، خاصةً عند انتقالها من الإدراج أو عند الحاجة إلى صلابة إضافية.

سماكة: يجب أن يكون سمك الضلع في القاعدة 50-60 ٪ من سماكة الجدار الاسمية لتجنب علامات الحوض. استخدم التحولات الإشعاعية بسخاء حيث تلتقي الأضلاع بالجدار الرئيسي.

مسودة: قم دائمًا بدمج زوايا المسودة على الأضلاع لتسهيل الطرد السهل من القالب.

موقع البوابة والتنفيس

البوابة المناسبة وتصميم تنفيس أمر بالغ الأهمية لتدفق المواد الناجح وجودة الجزء.

موقع البوابة:

بعيدًا عن الإدراج: من الناحية المثالية ، ضع البوابات بعيدًا عن الاتصال المباشر مع الإدراج ، وخاصة الإدراج الحساسة أو الحساسة (مثل الإلكترونيات). يمكن أن يتسبب الاصطدام المباشر بالبلاستيك المنصهر في إدراج إدراج أو إزاحة أو ترابط غير متساوٍ.

تدفق موحد: وضع بوابات لتعزيز تدفق المواد الموحدة حول الإدراج ، وتقليل خطوط اللحام وضمان التغليف الكامل.

تقليل إجهاد القص: تجنب مواقع البوابة التي تخلق إجهاد القص المفرط على المادة المنصهرة أثناء تدفقها حول الإدراج ، والتي يمكن أن تحلل خصائص المواد.

جماليات: النظر في بقايا البوابة في الجزء الأخير لأغراض مستحضرات التجميل.

تنفيس:

مصائد الهواء: بينما يملأ البلاستيك المنصهر القالب ، يجب السماح للهواء بالهروب. يؤدي تنفيس الفقرة إلى مصائد الهواء ، والتي يمكن أن تسبب علامات الحرق ، والفراغات ، والملفات غير المكتملة (لقطات قصيرة) ، وإضعاف الرابطة إلى الإدراج.

الموضع الاستراتيجي: يجب وضع الفتحات في المناطق الأخيرة لملءها ، وخاصة في الزوايا العمياء أو المناطق التي قد يصبح فيها الهواء محاصرًا حول الإدراج.

تنفيس جيب الإدراج: غالبًا ما يكون من الضروري تنفيس الجيب المحدد في القالب الذي يضم الإدراج لمنع الهواء من أن يصبح محاصراً بين الإدراج والمواد المفرطة.

مسودة الزوايا و Undercuts

تؤثر ميزات القابلية للتطوير بشكل مباشر على التكلفة الجزئية وتكلفة الأدوات.

زوايا المسودة:

ضروري للطرد: قم بتطبيق زوايا المسودة المناسبة (Taper) على جميع الجدران الرأسية للجزء المفرط المفرط التي تتوازي مع اتجاه فتح القالب. يتيح ذلك طرد الجزء بسهولة من القالب دون التمسك أو إنشاء علامات السحب.

الحد الأدنى المسودة الموصى بها : عادة ، يوصى بحد أدنى من 0.5 إلى 1 درجة لكل جانب ، ولكن قد تكون هناك حاجة إلى المزيد من الأجزاء الأعمق أو الأسطح المحكم أو المواد الأكثر ليونة.

النظر في مسودة إدراج: إذا كان للإدراج نفسه مسودة ، فتأكد من أن مسودة الجزء المفرط في تكمله.

Undercuts:

تجنب إن أمكن: يجب تجنب عمليات التقويض في البلاستيك المفرط (الميزات التي تمنع الانسحاب المباشر من القالب) لأنها تتطلب أدوات معقدة ومكلفة (مثل الشرائح أو المصاعد أو آليات فك).

الاستخدام الاستراتيجي : إذا كانت عمليات التحويلات ضرورية للغاية (على سبيل المثال ، للتداخل الميكانيكي مع الإدراج) ، فيجب تصميمها بعناية.

إدراج عمليات الترابط: كما ذكرنا ، تعتبر عمليات التقويض على الإدراج مرغوبًا للغاية بالنسبة للتداخل الميكانيكي ، ولكن هذه لا تتطلب بالضرورة أدوات معقدة للجزء المفرط ، حيث يتدفق البلاستيك إلى هذه الميزات.

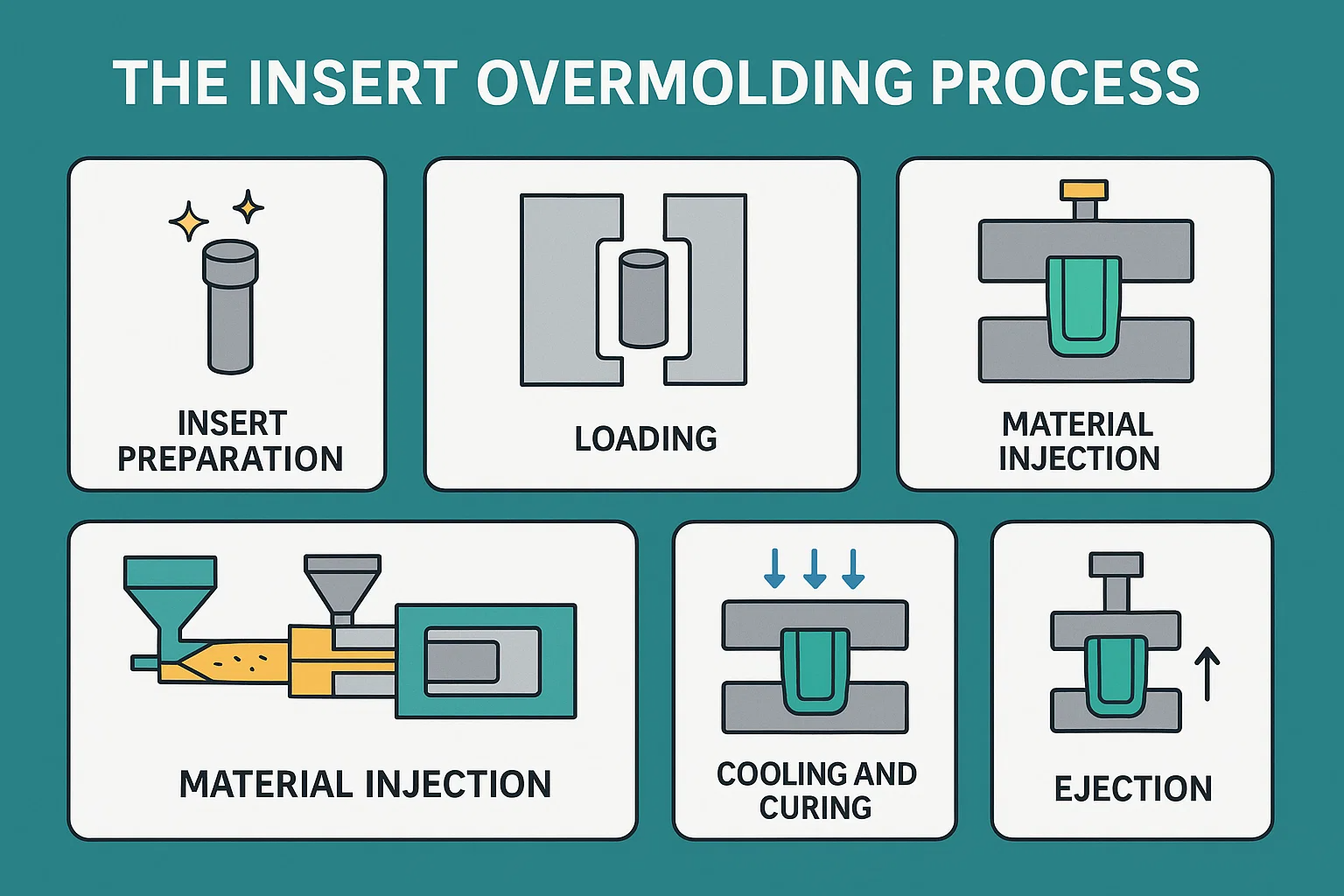

اختيار المواد لإدراج مفرط

يكمن قلب الإدراج الناجح في الاختيار الذكي للمواد. يتطلب تحقيق مكون متكامل قوي ودائم وعملي دراسة متأنية للخصائص والتوافق وخصائص الالتصاق لكل من مادة الإدراج والمواد المفرطة. سيوجهك هذا القسم من خلال عملية اختيار المزيج الصحيح.

اختيار المواد المناسبة للإدراج والأفلام الزائدة

الهدف الأساسي في اختيار المواد هو التأكد من أن المادتين تعملان بشكل تآزري لتلبية متطلبات المنتج النهائي والجمالية والأداء. تشمل العوامل الرئيسية التي يجب مراعاتها:

خصائص الأداء المطلوبة: ما هي الخصائص التي يحتاجها الجزء الأخير؟ (على سبيل المثال ، القوة ، المرونة ، العزل الكهربائي ، المقاومة الكيميائية ، الاستقرار الحراري ، مقاومة الأشعة فوق البنفسجية ، شعور اللمس ، النداء الجمالي). هذا سوف يملي الفئات الواسعة الأولية من المواد التي يجب مراعاتها.

توافق المواد: هذا أمر بالغ الأهمية. يجب أن تكون مادة الإدراج والتفوق على التوافق بعدة طرق:

التوافق الحراري: درجات حرارة الذوبان ومعاملات التوسع الحراري (CTE) أمر بالغ الأهمية. يمكن أن يؤدي الاختلاف الكبير في CTE إلى ضغوط كبيرة متبقية ، أو صفحات واردة ، أو حتى delamination حيث يبرد الجزء ، وخاصة للإدراج الكبيرة. يجب أن لا تؤدي درجة حرارة ذوبان المادة المفرطة إلى تدهور أو إذابة الإدراج.

التوافق الكيميائي: يجب ألا يتفاعلوا سلبًا مع بعضهم البعض. قد تقوم بعض المواد البلاستيكية بتدوير أو تليين بعض المواد الإدراجية.

إمكانات الالتصاق: هل يمكن تشكيل رابطة قوية؟ هذا يتعلق بالطاقة السطحية والقطبية وإمكانية الترابط الميكانيكي أو الكيميائي.

ظروف المعالجة: يجب أن تكون المواد المختارة قابلة للتشكيل في ظل ظروف ممكنة. النظر في درجة حرارة صب الحقن والضغط ومعدلات التبريد المطلوبة للمواد المفرط ، وكيف ستقوم الإدراج تحمل هذه الظروف.

التكلفة: تكلفة المواد هي دائمًا عاملة. متطلبات أداء التوازن مع قيود الميزانية.

العوامل البيئية: هل سيتعرض الجزء للمواد الكيميائية أو ضوء الأشعة فوق البنفسجية أو درجات الحرارة المتطرفة أو الرطوبة؟ حدد المواد التي يمكنها تحمل هذه البيئات على مدى عمر المنتج.

الامتثال التنظيمي: لتطبيقات مثل الأجهزة الطبية أو الاتصال الغذائي ، يجب أن تفي المواد بموافقات تنظيمية محددة (على سبيل المثال ، ISO 10993 ، FDA).

اللدائن الحرارية الشائعة المستخدمة في الإفراط

تعد البلاستيك الحراري الخيار الأكثر شيوعًا للتجولات المفرطة بسبب قابليتها للذوبان ومجموعة واسعة من الخصائص.

البولي يوريثان بالحرارة (TPU):

الخواص: مقاومة تآكل ممتازة ، مرونة عالية ، قوة شد جيدة ، مقاومة كيميائية جيدة ، شعور ناعم لللمس ، مجموعة واسعة من الصلابة (الشاطئ إلى د).

الإدراج الشائعة: غالبًا ما تكون مبالغة في المواد البلاستيكية الصلبة (على سبيل المثال ، الكمبيوتر الشخصي ، ABS ، النايلون) أو المعادن لتوفير قبضة ناعمة أو أختام أو حماية تأثير.

التطبيقات: مقابض الأجهزة الطبية ، قبضة أداة الطاقة ، السلع الرياضية ، حالات الأجهزة الإلكترونية ، المكونات الداخلية للسيارات.

المرنة المرنة الحرارية (TPES):

الخصائص: على غرار TPU ولكن في كثير من الأحيان العائلات الأوسع (Copolymers كتلة styrenic ، copolyesters ، polyolefins). أنها توفر مرونة تشبه المطاط ، والشعور الممتاز عن طريق اللمس ، وخصائص الختم الجيدة.

إدراج شائعة: البلاستيك الصلبة (ABS ، PC ، NYLON ، PP ، PE) والمعادن.

التطبيقات: قبضة المنتجات الاستهلاكية ، والأختام ، والأزرار ، ومزقات الاهتزاز ، والكابلات الزائدة ، والأشرطة القابلة للارتداء.

البولي كربونات (PC):

الخواص: قوة عالية التأثير ، وضوح بصري جيد (إذا كانت شفافة) ، مقاومة للحرارة الجيدة ، الاستقرار الأبعاد.

الإدراج الشائعة: الإدراج المعدني للتعزيز الهيكلي أو الموصلية الكهربائية. يمكن أيضًا أن تكون مبالغة في البلاستيك الصلبة الأخرى.

التطبيقات: العلب الإلكترونية ، المكونات الطبية ، الأجزاء الداخلية للسيارات ، الأغطية الصناعية.

acrylonitrile butadiene styrene (ABS):

الخصائص: توازن جيد بين القوة ، الصلابة ، والمتانة ، قابلية المعالجة الجيدة ، وغالبًا ما يتم اختيارها للأجزاء الجمالية بسبب سهولة التلوين والطلاء.

الإدراج الشائعة: غالبًا ما تستخدم كركيزة صلبة لـ TPE/TPU overmolds. إدراج المعادن لسحابات الخيوط أو الدعم الهيكلي.

التطبيقات: إلكترونيات المستهلك ، والأجزاء الداخلية للسيارات ، ومكونات الأجهزة.

النايلون (بولي أميد - بنسلفانيا):

الخواص: قوة عالية ، صلابة ، مقاومة جيدة للإرهاق ، مقاومة كيميائية جيدة ، خصائص ارتداء ممتازة. في كثير من الأحيان مملوءة بالزجاج من أجل تعزيز القوة.

الإدراج الشائعة: المعادن (النحاس ، الصلب ، الألومنيوم) لتحمل الأسطح ، الإدراج الملولبة ، أو التعزيز الهيكلي.

التطبيقات: مكونات السيارات تحت الغطاء ، والتروس والمحامل الصناعية ، والموصلات الكهربائية ، ومقلبات أدوات الطاقة.

البولي بروبيلين (PP) والبولي إيثيلين (PE):

الخواص: التكلفة المنخفضة ، المقاومة الكيميائية الجيدة ، مقاومة التعب الجيدة ، عازل كهربائي جيد. PP يوفر صلابة أعلى من PE.

الإدراج الشائعة: غالبًا ما تستخدم كركائز لتجاوز TPE في السلع الاستهلاكية. إدراج المعادن لسحبات بسيطة.

التطبيقات: أغطية الزجاجة ، المكونات الداخلية للسيارات (PP) ، الموصلات المرنة (PE) ، السلع الاستهلاكية.

المعادن الشائعة المستخدمة كإدراج

يتم استخدام المعادن بشكل متكرر كإدراج لتوفير القوة أو الصلابة أو الموصلية الكهربائية أو الموصلية الحرارية أو ميزات متخصصة مثل الخيوط.

الألومنيوم:

الخصائص: نسبة خفيفة الوزن ، جيدة القوة إلى الوزن ، الموصلية الحرارية والكهربائية الممتازة ، مقاومة التآكل الجيدة (خاصة الأنوود).

الاعتبارات: نقطة انصهار أقل من الصلب ، ناعم نسبيا. يمكن أن يكون من الصعب الارتباط كيميائيا مع بعض المواد البلاستيكية دون معالجة السطح.

التطبيقات: أحواض الحرارة ، المكونات الهيكلية الخفيفة الوزن ، الموصلات الكهربائية ، أجزاء الفضاء.

النحاس:

الخواص: الموصلية الكهربائية الجيدة ، قابلية الماكينة الممتازة ، مقاومة التآكل الجيدة ، غير المغناطيسية.

الاعتبارات: أثقل من الألمنيوم ، أغلى من الصلب.

التطبيقات: إدراج الخيوط (على سبيل المثال ، للبراغي) ، الاتصالات الكهربائية ، مكونات السباكة ، البطانات. إن قابليتها الممتازة تجعلها مثالية للإدراج الصغيرة المعقدة.

الصلب (الفولاذ المقاوم للصدأ ، الصلب الكربوني):

الخصائص: قوة عالية ، صلابة عالية ، مقاومة جيدة للارتداء ، متانة ممتازة. الفولاذ المقاوم للصدأ يوفر مقاومة تآكل متفوقة.

الاعتبارات: أثقل من الألومنيوم ، يمكن أن تكون عرضة للصدأ (الصلب الكربوني). يتطلب درجات حرارة عالية المعالجة لإفراط في التعبير.

التطبيقات: التعزيز الهيكلي ، مهاوي ، أسطح تحمل ، حواف القطع (الأدوات الجراحية) ، السحابات ، المكونات الصناعية الشاقة.

توافق المواد والالتصاق

إن تحقيق رابطة قوية وموثوقة بين الإدراج والمواد المفرط هو الهدف النهائي. يمكن تحقيق هذه الرابطة من خلال آليات مختلفة ، وغالبًا ما تعمل مجتمعة:

المتشابكة الميكانيكية: يمكن القول إن هذا هو آلية الترابط الأكثر شيوعًا وموثوقية. يعتمد على المواد المفرطة التي تتدفق إلى الميزات وحولها (تقف ، الثقوب ، الكعك ، الأخاديد) على الإدراج ، وقفل المكونين جسديًا معًا.

الرابطة الكيميائية: يحدث هذا عندما ترتبط المادة المفرطات كيميائيًا بسطح الإدراج. يتطلب هذا غالبًا مواد ذات أقطاب متوافقة أو علاجات سطحية على الإدراج (على سبيل المثال ، الاشعال ، علاج البلازما) لتعزيز الالتصاق. غالبًا ما يتم تصميم مواد مثل TPUs و TPEs للربط بشكل جيد مع ركائز بلاستيكية صلبة محددة.

الترابط اللاصقة (التصاق الأمامي): في بعض الأحيان ، يتم تطبيق طبقة رقيقة من المادة اللاصقة على الإدراج قبل وضعها في القالب. تنشيط الحرارة وضغط عملية القولبة اللاصقة ، مما يخلق رابطة.

تناسب / تنكمش الاحتكاك: تتقلص المادة المفرطة ، عند التبريد ، بإحكام حول الإدراج ، مما يخلق قوة ضغط قوية تحملها في مكانها. يكون هذا فعالًا بشكل خاص عندما يكون للمادة المفرطة معدل انكماش أعلى من الإدراج.

تقنيات الترابط في إدراج مفرط

يعتمد نجاح مشروع إدراج Overtlording بشكل نقدي على التصاق القوي بين الإدراج والمواد المفرطة. على عكس التجميع التقليدي ، حيث تخلق السحابات أو المواد اللاصقة الخارجية ، إدراج أهداف مفرطة في الرابطة المتكاملة ، وغالبًا ما تكون سلسة.

1. المتشابكة الميكانيكية

يمكن القول إن هذه الطريقة الأكثر شيوعًا وموثوقية ومباشرة لإنشاء رابطة قوية في إدراج مفرط ، خاصة عند زيادة الضغط على البلاستيك المعدني أو البلاستيك المتماثل.

المبدأ: يعتمد المتشابك الميكانيكي على مادة الصخور المنصهرة التي تتدفق إلى ميزات وتغلفها على الإدراج التي تمنعها من الانسحاب. نظرًا لأن البلاستيك يبرد ويصلب ، فإنه يحبس جسديًا حول هذه الميزات ، مما يخلق اتصالًا ماديًا قويًا.

ميزات التصميم للتداخل الميكانيكي:

من خلال الثقوب: تسمح الثقوب المحفورة أو المثقبة من خلال الإدراج للبلاستيك بالتدفق من جانب إلى آخر ، وتشكيل "برشام" من البلاستيك الذي يغلق الإدراج بشكل آمن في مكانه.

Undercuts: ميزات على الإدراج التي تخلق تجويف أو عطلة. عندما يتدفق البلاستيك إلى هذا الأسف ، فإنه يشكل قفلًا ميكانيكيًا.

Knurling: نمط من التلال أو الأخاديد على سطح الإدراج (غالبًا على دبابيس أو مهاوي أو ميزات أسطواني). يتدفق البلاستيك المنصهر إلى هذه الانخفاضات ، مما يوفر العديد من نقاط المرساة الصغيرة.

الأخاديد والتلال: توفر القنوات المتعمدة أو الخطوط المرتفعة على سطح الإدراج مسارات ونقاط مرساة للبلاستيك.

السطوح الشبكية/المثقبة: بالنسبة للإدراج الأكبر أو المساحات التي تتطلب تغليفًا كبيرًا ، يمكن أن توفر شبكة معدنية أو ورقة مثقبة سطحًا واسعًا لتدفق البلاستيك والرابطة.

المزايا: موثوقة للغاية ، غير حساسة نسبيًا للتلوث السطحي (مقارنة بالربط الكيميائي) ، وغالبًا ما يوفر قوة سحب ممتازة.

العيوب: تتطلب ميزات تصميم محددة على الإدراج ، والتي يمكن أن تضيف في بعض الأحيان التعقيد لإدراج التصنيع.

2. الترابط الكيميائي

يحدث الترابط الكيميائي عندما تشكل المادة المفرطة الرابطة الجزيئية مع سطح الإدراج. هذا النوع من الترابط يخلق واجهة قوية للغاية وغير مرئية.

المبدأ: تعتمد هذه العملية على التوافق الكيميائي بين المادتين. عندما يتلامس سطح البلاستيك المنصهر ، فإن سطح الإدراج ، خاصة إذا كان السطح قد تم تحضيره أو أن يكون التفاعلات الكيميائية التفاعلية بطبيعتها (على سبيل المثال ، الترابط التساهمي ، رابطة الهيدروجين ، أو قوى فان دير فال) في الواجهة ، تدمج المواد على المستوى الجزيئي.

خصوصية المواد: تتم صياغة بعض المرنة المرنة بالحرارة (TPEs) والبولي يوريثان بالحرارة (TPUs) على وجه التحديد للربط كيميائيًا مع بعض ركائز بلاستيكية صلبة (على سبيل المثال ، TPEs المصممة للربط مع ABS أو PC أو النايلون أو PP). يتم تحقيق ذلك من خلال هندسة كيمياء TPE لتكون متوافقة مع سلسلة البوليمر في الركيزة.

أهمية الطاقة السطحية: بالنسبة للربط الكيميائي الفعال ، يجب أن تكون الطاقة السطحية للإدراج أعلى من أو متوافقة مع التوتر السطحي للبلاستيك المنصهر. يمكن أن تؤدي الطاقة السطحية المنخفضة (على سبيل المثال ، على الأسطح الزيتية أو غير النظيفة) إلى ضعف الترطيب والروابط الضعيفة.

المزايا: يخلق رابطة قوية ودائمة للغاية ، وغالبًا ما تشكل ختمًا محكمًا. لا حاجة لميزات الميكانيكية العيانية على الإدراج.

العيوب: حساسة للغاية للنظافة السطحية وتوافق المواد. يتطلب أزواج مواد محددة.

3. الترابط اللاصق (التصاق في مولد)

على الرغم من أن طريقة الترابط الأولية أقل شيوعًا من الترابط الميكانيكي أو الكيميائي ، إلا أن الترابط اللصق في حالة من العذراء ينطوي على استخدام طبقة لاصقة لتعزيز الالتصاق.

المبدأ: يتم تطبيق طبقة رقيقة من مادة لاصقة متوافقة على الإدراج قبل وضعها في القالب. الحرارة والضغط من عملية صب الحقن ثم تنشيط أو علاج المادة اللاصقة ، وتشكيل رابطة بين الإدراج والمواد المفرط.

أنواع المواد اللاصقة: عادةً ما تكون المواد اللاصقة المتخصصة في الراتنجات الحرارية أو ذوبان ساخنة تفاعلية مصممة لتحمل درجات حرارة القولبة.

المزايا: يمكن تسهيل الترابط بين المواد غير المتوافقة خلاف ذلك. يمكن أن توفر التصاق قوي وموحد.

العيوب: يضيف خطوة إضافية إلى عملية التصنيع (تطبيق لاصق). يتطلب التحكم الدقيق في سماكة اللاصقة ومعلمات المعالجة. يمكن أن تزيد من تكلفة الجزء بشكل عام بسبب المواد اللاصقة وتعقيد العملية. أقل شيوعًا في العمليات الآلية ذات الحجم الكبير ما لم يكن ذلك ضروريًا.

تحضير السطح

بغض النظر عن آلية الترابط الأولية ، يعد إعداد السطح السليم للإدراج أمرًا بالغ الأهمية لزيادة الالتصاق. الملوثات والطاقة السطحية غير المتسقة يمكن أن تضعف بشكل كبير أي رابطة.

التنظيف: هذه هي الخطوة الأساسية. يجب أن تكون الإدراج خالية من الزيوت ، والشم ، والغبار ، وعوامل إطلاق العفن ، وبصمات الأصابع ، وغيرها من المخلفات. تشمل طرق التنظيف الشائعة:

إزالة الشحوم للمذيبات: استخدام المذيبات مثل كحول الأيزوبروبيل أو الأسيتون أو منظفات صناعية متخصصة.

التنظيف المائي: استخدام المنظفات والماء ، غالبًا ما يتبعه الشطف والتجفيف.

التنظيف بالموجات فوق الصوتية: باستخدام موجات الصوت عالية التردد في حمام سائل لإزاحة الملوثات.

تنشيط/تعديل السطح: لتعزيز الترابط الكيميائي ، يمكن زيادة الطاقة السطحية للإدراج أو تحسن تفاعلها الكيميائي:

علاج البلازما: باستخدام تصريف البلازما لتنظيف ، حفر ، وتفعيل السطح على المستوى الجزيئي. فعالة للغاية للبلاستيك وبعض المعادن.

علاج اللهب: تمرير السطح بسرعة من خلال اللهب إلى أكسدة وتفعيله. شائع للبولي أوليفين.

علاج كورونا: باستخدام تصريف كهربائي عالي التردد لتغيير السطح.

التآكل الميكانيكي: تخشن السطح بشكل خفيف (على سبيل المثال ، الرملية ، التفجير الحبيبي) لزيادة مساحة السطح وخلق الميزات الدقيقة للتداخل الميكانيكي. يجب توخي الحذر لعدم إتلاف الإدراج.

المروجين الاشعال/الالتصاق: تطبيق التمهيدي الكيميائي الذي يعمل كجسر بين الإدراج والمواد المفرطة. غالبًا ما يتم استخدام هذا للركائز التي يصعب صعوبة في الرابطة أو عندما تكون هناك حاجة إلى رابطة كيميائية قوية للغاية.

من خلال النظر بدقة في تقنيات الترابط هذه وتنفيذ تحضير شامل للسطح ، يمكن للمصنعين ضمان إنشاء مكونات متينة للغاية وموثوقة للغاية تلبي مواصفات الأداء الأكثر تطلبًا.

تطبيقات إدراج Overtling

إن القدرة الفريدة لإدراج Overfolding للجمع بين أفضل خصائص المواد المتباينة في مكون واحد متماسك جعلته عملية لا غنى عنها عبر مجموعة واسعة من الصناعات. من تعزيز السلامة والمتانة إلى تحسين الجماليات والوظائف ، تم العثور على حلول الإفراط في الإفراط في المنتجات التي نستخدمها كل يوم.

1. صناعة السيارات

يعتبر قطاع السيارات من المتبني الرئيسي لإدراج الإفراط في الإفراط في إدراجه بسبب مطالبه بالوزن الخفيف ، والجماليات المحسنة ، وتقليل الضوضاء ، وتكامل الوظائف المعقدة.

مقابض تحول العتاد والتقليم الداخلي: غالبًا ما تتميز بلاستيك صلبة صلبة أو معدنية مبالغة مع مرثية للذات حرارية ناعمة (TPEs) أو البولي يوريثان بالحرارة (TPUS) للراحة المريحة ، والشعور الممتاز ، وتراجع الاهتزاز.

موصلات الاستشعار والموصلات: غالبًا ما تكون أجهزة الاستشعار الإلكترونية الحرجة (على سبيل المثال ، لإدارة المحرك ، أنظمة ADAS) مبالغ فيها مع المواد البلاستيكية القوية المقاومة للحرارة. يتم تغليف دبابيس أو دوائر معدنية للحماية من الرطوبة والمواد الكيميائية والاهتزاز ، مما يضمن الموثوقية في بيئات قاسية تحت الغطاء.

مكونات عجلة القيادة: تتفوق الأذرع المعدنية والمكونات الإلكترونية على مختلف المواد البلاستيكية لإنشاء مجموعة القيادة الكاملة والميهرية والجمالية ، وغالبًا ما تتضمن قبضة اللمس الناعمة والأزرار الوظيفية.

تسخير الأسلاك وتجميعات الكابلات: تتفوق المحطات والأسلاك المعدنية على البلاستيك لإنشاء موصلات قوية ومختومة مقاومة للسحب والرطوبة والارتداء ، وهو أمر بالغ الأهمية للنظام الكهربائي للمركبة.

مقابض الأبواب والمزالج: يمكن أن يدمج الإفراط في دمج آليات تشغيل المعادن مع الإسكان البلاستيكي للمتانة ونهاية سلسة وجمالية.

منصات دواسة الفرامل: تتفوق ذراع دواسة المعادن مع مواد مطاطية مضادة للانزلاق أو TPE من أجل السلامة وتحسين السائق.

2. الأجهزة الطبية

الدقة ، والتوافق الحيوي ، وقدرات التعقيم ، والتصميم المريح هي أمر بالغ الأهمية في المجال الطبي ، مما يجعل الإدراج أكثر من عملية ذات قيمة عالية.

مقابض الأدوات الجراحية: عادة ما تكون الأدوات الجراحية المعدنية الصلبة (على سبيل المثال ، ملقطات ، ملقطها) مبالغًا فيها مع TPEs أو السيليكون لتوفير قبضة مريحة وغير انزلاقية للجراحين ، وتحسين السيطرة وتقليل التعب أثناء الإجراءات الطويلة. يجب أن تقاوم هذه المواد في كثير من الأحيان دورات التعقيم القاسية.

مكونات المعدات التشخيصية: غالبًا ما تكون المكونات الإلكترونية الداخلية أو التحقيقات أو المسارات المفيدة مبالغًا فيها مع المواد البلاستيكية المتوافقة حيوياً لإنشاء مباني مختومة ومعقمة وسهلة التنظيف.

الأنابيب الطبية والموصلات: تتفوق الموصلات البلاستيكية المعدنية أو الصلبة على مواد مرنة (على سبيل المثال ، TPEs من الدرجة الطبية ، والسيليكونات) لإنشاء أختام مقاومة للتسرب ، واتصالات آمنة ، وواجهات مريحة لخطوط الرابع ، والقساة ، وأنظمة توصيل السوائل الأخرى.

الأجهزة الطبية القابلة للارتداء: يتم تغليف أجهزة الاستشعار ولوحات الدوائر داخل أوفرطات ناعمة وصديقة للبشرة لأجهزة مثل شاشات الجلوكوز أو متتبعات معدل ضربات القلب المستمر ، وضمان الراحة والحماية.

أدوات طب الأسنان: تفرط نصائح عمل المعادن مع مقابض بلاستيكية مريحة لتحسين راحة طبيب الأسنان والتحكم فيها.

3. المنتجات الاستهلاكية

من الأدوات المحمولة إلى الأجهزة المنزلية ، يعزز الإفراط في التغلب على المتانة والجمال وتجربة المستخدم في مجموعة واسعة من السلع الاستهلاكية.

أداة Power Grips: التطبيق الأكثر شهرة. تتفوق أجسام الأدوات البلاستيكية أو المعدنية الصلبة مع TPEs لتوفير قبضة مريحة وغير قابلة للانزلاق وذات الاهتزاز من أجل تعزيز السلامة وراحة المستخدم.

مقابض فرشاة الأسنان الكهربائية: يتم إغلاق المحركات والبطاريات الداخلية داخل قشرة بلاستيكية صلبة ، وغالبًا ما تكون مبالغة مع TPE لقبضة مريحة ومقاومة للماء وجمال.

مقابض أواني المطبخ: ملاعق معدني ، واهكس ، وسكاكين تتفوق على مقاومة مقاومة للحرارة ، ومقابض بلاستيكية أو سيليكون مريحة للراحة والقبض المحسّن أثناء الطهي.

حاويات الأجهزة الإلكترونية: غالبًا ما تتميز عناصر التحكم عن بُعد ، وحدات التحكم في الألعاب ، والأجهزة المنزلية الذكية ، قواعد بلاستيكية صلبة مع Overtles tpe الناعمة لتحسين قبضة ، والمتانة ، والشعور المتميز. يمكن أيضًا تغليف الدوائر الداخلية.

البضائع الرياضية: غالبًا ما تستخدم قبضة الدراجات ، و Golf Club ، وأقنعة Scuba ، والأحذية الرياضية المفرط للجمع بين العناصر الهيكلية الصلبة مع مواد أكثر نعومة وأكثر من ذلك للأداء والراحة.

منتجات العناية الشخصية: تستخدم مقابض الشفرة ، وفرشاة الشعر ، ومطبقات مستحضرات التجميل المفرط للتصاميم المريحة والجاذبية الملموسة.

4. المكونات الصناعية

في الإعدادات الصناعية ، يتم استخدام الإفراط في العمل لإنشاء مكونات قوية وعالية الأداء يمكنها تحمل شروط التشغيل المتطلبة وتحسين السلامة وتوحيد الوظائف.

الحشيات والأختام: يمكن أن تكون إدراج المعادن مبالغة بمواد مرنة لإنشاء حلول ختم دائمة ودقيقة للغاية للمضخات والصمامات والمرفقات ، مما يوفر أداءً فائقًا مقارنة بحشيات الضغط التقليدية.

الموصلات والمفاتيح الكهربائية: تُعرض الاتصالات المعدنية والمحطات المعدنية مع البلاستيك العازلة لإنشاء اتصالات كهربائية مختومة وقوية وآمنة ، والحماية من الرطوبة والغبار والصدمة الكهربائية.

الدافع والتروس: يمكن أن تكون مهاوي أو محاور معدنية مبالغة مع بلاستيك هندسي لإنشاء دبوسات خفيفة الوزن أو تروس مع مقاومة تآكل محسنة ، وتقليل الضوضاء ، وتقليل القصور الذاتي ، مع الحفاظ على واجهة قوية إلى عمود القيادة.

الأدوات اليدوية والثراء: تتفوق أجسام الأدوات المعدنية على مقابض بلاستيكية مريحة مقاومة للمواد الكيميائية لتحسين بيئة العمل ، وتوفير العزل الكهربائي ، وتقليل تعب المستخدم.

يتصاعد الاهتزازات والمزج: السحابات المعدنية أو القواعد البلاستيكية الصلبة مبالغة مع المرنة الناعمة لإنشاء مكونات تعزل الاهتزاز بشكل فعال في الآلات والمعدات ، وتقليل الضوضاء وتوسيع عمر المنتج.

مزايا وعيوب الإدراج المفرط

بينما يوفر Insert Overfolding حلاً قويًا لإنشاء مكونات متعددة المواد ، مثل أي عملية تصنيع ، فإنها تأتي مع مجموعة من الفوائد والقيود الخاصة بها. يعد فهمًا واضحًا لهذه الإيجابيات والسلبيات ضروريًا لتحديد ما إذا كان الإفراط في الإفراط هو النهج الأكثر ملاءمة لتطبيق معين.

مزايا (إيجابيات)

يوفر Insert Overfolding فوائد كبيرة تفوق في كثير من الأحيان تحدياتها ، مما يجعلها خيارًا مفضلاً للعديد من تصميمات المنتجات المعقدة.

تخفيض التكلفة (على المدى الطويل):

انخفاض وقت التجميع: من خلال دمج مكونات متعددة في واحد ، فإن الإفراط في التغلب على الحاجة إلى خطوات تجميع منفصلة ، مثل الشد أو اللصق أو اللحام. هذا يقلل بشكل كبير من تكاليف العمالة ويسرع دورات الإنتاج.

عدد أقل من المكونات التي يجب إدارة: توحيد قطع الغيار يبسط إدارة المخزون وشراء وسلسلة التوريد لوجستية.

تخفيض الخردة وإعادة العمل: يمكن أن تنتج عملية الإفراط في التصميم بشكل جيد أجزاء متسقة للغاية ، مما يقلل من الرفض المرتبط بالتجميع الخاطئ أو المكونات غير المحسوبة.

تحسين أداء الجزء ووظائفه:

خصائص المواد التآزرية: يسمح بمجموعة من المواد ذات الخصائص المختلفة إلى حد كبير (على سبيل المثال ، المعادن الصلبة للقوة ، والبلاستيك المرن للقبضة ، والمعادن الموصلة كهربائيا مع البلاستيك العازلة) لتحقيق أداء شامل متفوق.

تعزيز المتانة والموثوقية: غالبًا ما ينتج عن الرابطة المتكاملة بين الإدراج والأفلام جزءًا أكثر قوة ، مما يقلل من التعب أو التعب المادي الذي يمكن أن يحدث في المكونات التي تم تجميعها تقليديًا. يخلق اتصال أقوى وأكثر دائمة.

إمكانات الختم المحسنة: يمكن أن يخلق الإفراط في التجميع أختامًا محصنة حول الإدراج أو حماية الإلكترونيات الحساسة أو منع تسرب السوائل.

الاهتزاز وخفض الضوضاء: يمكن أن تمتص الزواحف المفرطة الناعمة الصدمة والاهتزازات ، مما يحسن طول عمر المنتج وراحة المستخدم.

مرونة التصميم والجمال:

الأشكال الهندسية المعقدة: تتيح إنشاء أجزاء معقدة من الصعب أو المستحيل تصنيعها باستخدام قولبة واحدة أو أساليب التجميع التقليدية.

الميزات المتكاملة: يسمح بتكامل سلس لميزات مثل الإدراج الملولبة أو الدوائر الإلكترونية أو المستشعرات أو قبضة مريحة مباشرة في الجزء.

علم الجمال المحسّن: يوفر المصممين القدرة على إنشاء أسطح متعددة الألوان ، متعددة النكهة ، واللمس الناعم الذي يعزز جاذبية المنتج وبيئة العمل ، وغالبًا ما يلغي السحابات المرئية أو اللحامات.

عيوب (سلبيات)

على الرغم من مزاياها العديدة ، يقدم إدراج Overtling بعض التحديات التي يجب مراعاتها بعناية خلال مراحل التخطيط والتصميم.

ارتفاع تكاليف الأدوات الأولية:

القوالب المعقدة: تكون أدوات الإفراط في التعقيد أكثر تعقيدًا من قوالب الحقن القياسية لأنها يجب أن تستوعب الدخل وتأمينه بدقة. يتطلب ذلك غالبًا تصميمات أساسية وتجويف معقدة ، ومواقع بوابة خاصة ، وميزات أتمتة محتملة ، مما يؤدي إلى ارتفاع الاستثمار مقدمًا.

أدوات متعددة الأدوات: من أجل زيادة الضغط المتعدد ، فإن تعقيد الأدوات وزيادة التكلفة بشكل كبير حيث أنه يتضمن تجاويف متعددة ، أو ألواح دوارة ، أو آليات نقل داخل قالب واحد.

قضايا توافق المواد:

تحديات الالتصاق: يمكن أن يكون تحقيق رابطة قوية ومتسقة تحديًا ، خاصة بين المواد المختلفة ذات الطاقة السطحية المنخفضة أو الاختلافات الكبيرة في معاملات التمدد الحراري. هذا يمكن أن يؤدي إلى delamination أو warpage أو التكسير.

حدود درجة حرارة المعالجة: يجب أن تكون درجة حرارة ذوبان المادة المفرطة في زيادة الضرر أو تدهور مادة الإدراج. هذا يمكن أن يحد من خيارات المواد.

انكماش التفاضلي: كما يبرد البلاستيك المفرط ، فإنه يتقلص. إذا كان للمواد الإدراج معامل مختلف بشكل كبير للتوسع الحراري ، فإن هذا الانكماش التفاضلي يمكن أن يحفز الضغوط الداخلية ، مما يؤدي إلى فشل التزييف أو التكسير أو الرابطة بمرور الوقت.

زيادة أوقات الدورة (في بعض الحالات):

إدراج التحميل: إذا تم تحميل الإدراج يدويًا ، فإن هذا يضيف إلى وقت الدورة الكلي ، مما يؤثر على كفاءة الإنتاج. حتى التحميل الآلي يضيف زيادة صغيرة.

وقت التبريد: يمكن أن يؤثر وجود إدراج في بعض الأحيان على توحيد التبريد ، مما قد يتطلب دورات تبريد أطول لمنع الصفوف الشاغرة أو تحقيق التصلب الكامل ، خاصةً إذا كان الإدراج يعمل كحفلة حرارية.

خطر إدراج الأضرار أو سوء الفرق:

ضغط الحقن العالي: يمكن أن تنحني قوى الحقن البلاستيكي المنصهر ، أو تحترق ، أو تحل محل إدراج حساسة إذا لم يتم دعمها بشكل كافٍ أو إذا لم يتم تحسين معلمات الحقن.

تحديد المواقع الدقيقة: يمكن أن يكون الحفاظ على وضع إدراج دقيق داخل القالب أمرًا صعبًا ، ويمكن أن يؤدي أي اختلال إلى أجزاء معيبة.

تعقيد التصميم:

التصميم المترابط: يتم ربط تصميم الإدراج و Overmold ارتباطًا وثيقًا. غالبًا ما تستلزم التغييرات على واحدة تغييرات على الآخر ، مما يتطلب عملية تصميم أكثر تكاملاً وتكرارًا.

أهمية DFM: التصميم للتصنيع (DFM) أكثر أهمية في الإفراط في الإفراط. يمكن أن تكون الأخطاء في التصميم مكلفة للغاية للتصحيح بمجرد إجراء الأدوات.

على الرغم من هذه التحديات ، عند التخطيط وتنفيذها بعناية ، فإن مزايا إدراج Overfolding من حيث الأداء جزءًا ، وكفاءة التكلفة في أحجام عالية ، وغالبًا ما تجعلها حرية التصميم الخيار المتفوق للتطبيقات المعقدة متعددة المواد. يكمن مفتاح النجاح في التصميم الشامل واختيار المواد وتحسين العملية.

دراسات الحالة

توضح أمثلة في العالم الحقيقي بقوة الإمكانات التحويلية لإدراج Overfolding. تسلط دراسات الحالة هذه الضوء على كيفية حل هذه العملية تحديات الهندسة المعقدة ، وتحسن الأداء ، وتحقق كفاءة تصنيع كبيرة.

دراسة الحالة 1: سكن مستشعر السيارات

التحدي: الشركة الرائدة في مجال تصنيع السيارات اللازمة لإنتاج مساكن مستشعر مضغوطة ودائمة للغاية لنظام مساعدة سائق متقدم (ADAS). يتطلب المستشعر محاذاة دقيقة ، وحماية من بيئات قاسية تحت الغطاء (تقلبات درجة الحرارة ، والرطوبة ، والمواد الكيميائية) ، والعزل الكهربائي للدوائر الداخلية الحساسة. كان التجميع التقليدي مع الحشيات ومركبات الوصايا باهظة الثمن ، وعرضة للتسربات ، وكثيفة العمالة.

محلول الإفراط في ذلك: تم اختيار الإدراج المفرط لتغليف مستشعر المعادن وأسلاكه الداخلية.

إدراج: مكون مستشعر معدني مكشوف بدقة مع الأسلاك المدمجة ودبابيس الاتصال.

المواد المفرط: تم اختيار PBT عالي الأداء ، مملوء بالزجاج (polybutylene terephthalate) لمقاومته الكيميائية الممتازة ، والاستقرار الحراري ، والاستقرار الأبعاد.

العملية: تم وضع مستشعر المعادن في القالب. ثم تم حقن PBT ، وتغلف بالكامل من المستشعر وخلق ختم قوي ومحكم حول الاتصالات الكهربائية.

الفوائد التي تحققت:

المتانة المحسنة: قدم Overmold سلس حماية فائقة ضد العوامل البيئية ، مما يمتد بشكل كبير من عمر المستشعر.

تخفيض التكلفة: تم القضاء على خطوات تجميع متعددة (Potting ، حشية ، التثبيت) ، مما يقلل من تكاليف العمالة والمواد بأكثر من 30 ٪.

تحسين الموثوقية: انخفاض مسارات التسرب المحتملة ونقاط الفشل مقارنة بالتجميع التقليدي.

التصغير: مسموح بتصميم أكثر إحكاما بسبب الطبيعة المتكاملة للمكون.

دراسة الحالة 2: مقبض أداة جراحية مريحة

التحدي: تهدف شركة الأجهزة الطبية إلى تحسين بيئة العمل وسلامة أداة القطع الجراحية القابلة لإعادة الاستخدام. كان المقبض المعدني الحالي زلقًا عندما تسبب في التعب باليد أثناء الإجراءات الطويلة ، ويتطلب عملية لصق منفصلة كثيفة العمالة لقبضة مطاطية. كان توافق التعقيم أمرًا بالغ الأهمية أيضًا.

حل Overtmolding: تم تفكيك الشفرة المعدنية وسكان مع المطاط اللامع الحراري من الدرجة الطبية المتخصصة (TPE).

إدراج: شفرة الفولاذ المقاوم للصدأ الصلبة وشغفها المتكامل (جزء المقبض).

المواد المفرطة: تم اختيار TPE المخصصة للخصائص والتوافق حيوياً من أجل شعورها اللطيف ، وخصائصها غير المنقولة حتى عندما تكون رطبة ، وقدرة على مواجهة دورات التعقيم البخارية المتكررة (تعقيم تلقائي) دون تدهور أو delamination.

العملية: تم وضع تانغ المعادن بدقة في تجويف القالب. تم حقن TPE حوله ، لتشكيل قبضة مريحة مع ميزات محكم. تم تصميم الميزات المتشابكة الميكانيكية (الأخاديد ، من خلال الثقوب) في إدراج المعادن لضمان رابطة قوية ودائمة.

الفوائد التي تحققت:

بيئة العمل المتفوقة: تم تحسين قبضة TPE الناعمة بشكل كبير من الراحة والتحكم في الجراح ، مما يقلل من التعب باليد.

السلامة المحسّنة: خفض السطح غير المنزلق من خطر الانزلاق العرضي أثناء الإجراءات الحرجة.

تحسن التوفير في التصنيع وتوفير التكاليف: ألغت خطوة لصق اليدوي ، مما أدى إلى عملية أنظف ، وتقليل العمالة ، والإنتاج الأسرع.

توافق التعقيم: حافظت TPE المحددة على سلامتها وسندتها من خلال بروتوكولات التعقيم الصارمة.

دراسة الحالة 3: السيطرة على إلكترونيات المستهلك عن بعد

التحدي: أرادت الشركة المصنعة للإلكترونيات الاستهلاكية تحسين شعور اللمس ، ومقاومة إسقاط ، والجماليات الشاملة للسيطرة عن بعد الراقية. كان التصميم الأصلي بلاستيك جامد ، عرضة للتصدع عند إسقاطها ، وشعرت "رخيصة".

حل مفرط: تم استخدام عملية الإفراط في التعبير (Multi-shot) لإنشاء جسم جهاز التحكم عن بُعد.

اللقطة الأولى (إدراج/الركيزة): شكلت بلاستيك ABS (Acrylonitrile butadiene styrene) اللبان الهيكلي وآبار الزر لجهاز التحكم عن بُعد.

اللقطة الثانية (OverMold): تم حقن TPE مصنوع خصيصًا على أجزاء من ABS ، مما يخلق مناطق خارجي ومستحضرات ناعمة.

العملية: تم تشكيل مكون ABS في التجويف الأول ، ثم نقله تلقائيًا (عبر دوران القالب أو الذراع الآلي) إلى التجويف الثاني حيث تم حقن TPE.

الفوائد التي تحققت:

Fremium Tascile Feel: قدم TPE Overmold سطحًا لطيفًا وملمسًا ناعمًا عزز تجربة المستخدم بشكل كبير.

محسّن مقاومة الانخفاض: امتصت الطبقة الخارجية المرنة قوى التأثير ، مما يجعل جهاز التحكم عن بعد أكثر متانة وأقل عرضة للتلف الناتج عن الانخفاضات العرضية.

التحسين الجمالي: ممكّن تصميم متعدد المادة مع قوام متميز وتناقضات الألوان ، مما يرفع الجودة المتصورة وتصميم التطور للمنتج.

الإنتاج المبسط: سمحت العملية المكونة من طلقتين بإنشاء جزء معقد متعدد المواد في دورة صب واحدة ، مما يقلل من وقت التجميع واللوجستيات.

تؤكد هذه الأمثلة على أن إدراج الإفراط في التعبير لا يتعلق فقط بالجمع بين المواد ؛ يتعلق الأمر بالحلول الهندسية المتكاملة التي تقدم أداءً فائقًا وكفاءة وجاذبية السوق.

أفضل الممارسات لإدراج مفرط

يتطلب تحقيق نتائج متسقة عالية الجودة في إدراج Overfolding الالتزام بأفضل الممارسات التي أثبتت جدواها خلال مراحل التصميم والأدوات والتصنيع.

1. تصميم إرشادات التصنيع (DFM)

تعد قرارات التصميم الاستباقية هي الطريقة الأكثر تأثيرًا لضمان نجاح مفرط.

التعاون مبكرًا: التعامل مع القالب والموردين الماديين من مرحلة التصميم الأولية. خبرتهم يمكن أن تمنع إعادة تصميم مكلفة.

حساب خصائص المواد: فهم خصائص التوسع الحراري والانكماش والالتصاق لكلا المادتين. يجب أن يكون تحمل التصميم هذه الاختلافات.

تشجيع المتشابك الميكانيكية: تحديد أولويات ميزات التصميم على الإدراج (التقتيم ، الثقوب ، Knurling) التي تزيد من قوة الرابطة الميكانيكية.

حافظ على سمك الجدار الموحد: السعي لتحقيق سماكة جدار مفرط الثابت حول الإدراج لتقليل التبريد التفاضلي ، والوقوف الحربي ، وعلامات الحوض.

نصف قطرها السخي: استخدم نصف قطر سخي (فيليه) على الزوايا الداخلية والخارجية ، خاصةً عندما يلتقي Overmold مع الإدراج ، لتقليل تركيزات الإجهاد وتحسين تدفق المواد.

تحسين البوابة والتنفيس: وضع البوابات بشكل استراتيجي لضمان تدفق متوازن حول الإدراج والفتحات لمنع مصائد الهواء ، مما قد يؤدي إلى الفراغات وسوء الترابط.

ضمان إدراج متانة: التصميم يدرج لتحمل ضغوط الحقن ودرجات الحرارة دون تشوه. النظر في صلابة والكتلة الحرارية.

إزالة مكونات العفن: تأكد من المساحة الكافية حول الإدراج لمكونات القالب (على سبيل المثال ، دبابيس أساسية) للانخراط دون تدخل.

2. مراقبة الجودة والتفتيش

يعد مراقبة الجودة الصارمة طوال العملية ضرورية لضمان سلامة جزء وأداء.

التفتيش الوارد للمواد: تحقق من جودة وأبعاد ونظافة جميع الإدراجات الواردة والمواد المفرط الخام.

مراقبة في العملية:

أنظمة الرؤية الآلية: استخدم الكاميرات للتحقق من وضع الإدراج الصحيح قبل إغلاق القالب.

مراقبة المعلمة العملية: مراقبة ومراقبة الحقن بشكل مستمر ، ودرجة الحرارة ، ووقت الدورة ، وملامح التبريد لضمان الاتساق.

معايرة الروبوت/الأتمتة: معايرة أنظمة وضع الإدراج الآلي بانتظام للدقة.

التفتيش بعد الولادة:

التفتيش البصري: تحقق من العيوب التجميلية ، الفلاش ، الفراغات ، اللقطات القصيرة ، والتغليف المناسب للإدراج.

التفتيش الأبعاد: استخدم الفرجار أو ميكرومتر أو CMMS (آلات قياس الإحداثيات) أو الماسحات الضوئية البصرية للتحقق من الأبعاد الحرجة.

اختبار الالتصاق:

اختبارات السحب: قم بتطبيق قوة مقاسة على الإدراج لتحديد قوة الرابطة المطلوبة لسحبها من Overmold.

اختبارات القشر: قم بقياس القوة المطلوبة لتقشير المادة الزائدة من سطح الإدراج (شائع للواجهات المسطحة).

اختبارات عزم الدوران: بالنسبة للإدراج الخيوط ، قم بقياس عزم الدوران المطلوب لتدوير أو تجريد الإدراج.

الاختبار البيئي: عينات موضوع لدرجات الحرارة القصوى والرطوبة أو التعرض الكيميائي أو الأشعة فوق البنفسجية لضمان الأداء على المدى الطويل وسلامة السندات في بيئتها المقصودة.

الاختبار الوظيفي: اختبار الجزء النهائي في تطبيقه المقصود للتحقق من استيفاء جميع الوظائف.

من خلال دمج أفضل الممارسات هذه ، يمكن للمصنعين تقليل المخاطر بشكل كبير ، وتحسين الإنتاج ، وإنتاج مكونات إدراج عالية الجودة باستمرار.

الاتجاهات المستقبلية في إدراج مفرط

يتطور مجال الإدراج المفرط بشكل مستمر ، مدفوعًا بالتقدم في علوم المواد ، وتكنولوجيا التصنيع ، ومتزايد متزايد للمنتجات المتكاملة والمستدامة.

التطورات في المواد والتقنيات:

تكامل متعدد المواد : توقع التطوير المستمر في TPEs و TPUs المتخصصة للغاية التي توفر رابطة كيميائية متفوقة لمجموعة واسعة من المواد البلاستيكية والمعادن الهندسية ، مما يقلل من الاعتماد على العلاجات السطحية.

المواد الذكية وأجهزة الاستشعار: التكامل المتزايد للإلكترونيات المتقدمة وأجهزة الاستشعار (على سبيل المثال ، الضغط ، درجة الحرارة ، RFID) ، وحتى الدوائر المرنة مباشرة في مكونات مفرطة ذات عولد ، مما يخلق أجزاء "ذكية" ذات وظائف مضمنة.

مواد مستدامة: زيادة استخدام مواد التعبير الحيوي ، المعاد تدويرها ، وقابلة لإعادة التدوير لتلبية اللوائح البيئية والطلب على المستهلكين على المنتجات الأكثر خضرة.

التصنيع المضافة (الطباعة ثلاثية الأبعاد) للإدراج: أصبح النماذج الأولية وحتى إنتاج إدراج معقدة من خلال الطباعة ثلاثية الأبعاد أكثر انتشارًا ، مما يوفر حرية وسرعة في التصميم غير مسبوقة.

مطاط السيليكون السائل (LSR) overmolding: مع نضوج تقنية صب LSR ، سيستمر استخدامها في التغلب على البلاستيك والمعادن لللمس الناعم ، والختم ، والتطبيقات الطبية في النمو بسبب خصائصه الفريدة (التوافق الحيوي ، نطاق درجة الحرارة الواسعة).

برنامج المحاكاة المحسّن: ستسمح أدوات المحاكاة الأكثر تطوراً للمهندسين بالتنبؤ بتدفق المواد ، وقوة السندات ، والضغوط المتبقية ، والفضول المحتملة بدقة أكبر ، وتحسين التصميمات تقريبًا قبل قطع الأدوات.

زيادة الأتمتة والصناعة 4.0 تكامل:

الروبوتات لإدراج موضع: المزيد من التطورات في أنظمة آلية عالية السرعة ودقيقة لتحميل الإدراج الآلي ستعمل على تحسين الكفاءة والاتساق ، خاصة بالنسبة للإدراج الحساسة أو المعقدة.

خلايا التصنيع المتكاملة: ستصبح خطوط الإفراط في الاندماج أكثر دمجًا مع عمليات المصب (التجميع ، والاختبار ، والتعبئة) في بيئات التصنيع "الأوتوماتيكية" الآلية بالكامل.

التحكم في العملية في الوقت الفعلي: الاستفادة من الذكاء الاصطناعي والتعلم الآلي للمراقبة في الوقت الفعلي والتحكم التكيفي في معلمات صب ، وزيادة تحسين الجودة وتقليل النفايات.

التوائم الرقمية: إنشاء النسخ المتماثلة الرقمية لعملية التصنيع للتنبؤ بالأداء ، واستكشاف الأخطاء وإصلاحها ، وتحسين العمليات عن بُعد.

تشير هذه الاتجاهات إلى مستقبل سيصبح فيه الإدراج المفرط أكثر تطوراً وتنوعًا ، ومركزيًا لإنشاء منتجات متقدمة متعددة الوظائف في جميع الصناعات.

لذا

تكشف الرحلة من خلال إدراج Overfolding عن عملية تصنيع متطورة وقيمة للغاية تقف كحجرات تصميم المنتج الحديث. من تعزيز الأداء والجماليات إلى توحيد المكونات وخفض التكاليف طويلة الأجل ، تكون قدراتها تحويلية.

خلاصة النقاط الرئيسية:

ما هو عليه: أدخل الإفراط في التغلب على وجه التحديد مكونًا تم تشكيله مسبقًا (إدراج) بمواد مقدمة من الحقن ، مما يخلق جزءًا واحدًا متكاملًا.

العملية الأساسية: تتضمن إعداد إدراج دقيق ، وضع آمن في القالب ، وحقن المواد الدقيق ، والتبريد ، والطرد ، وغالبًا ما يستفيد من الأنظمة الآلية للكفاءة.

التصميم أمر بالغ الأهمية: يتوقف النجاح على التصميم الدقيق لكل من الإدراج والبلاستيك المفرط ، مع الأخذ في الاعتبار جوانب مثل الميزات المتشابكة الميكانيكية ، وسمك الجدار الموحد ، والبوابات المناسبة ، وزوايا المسودة لضمان قابلية الصلابة وقوة الرابطة.

توافق المواد أمر بالغ الأهمية: يجب أن يفسر اختيار مواد الإدراج والإفراط في التوافق الحراري والكيميائي والالتصاق لتحقيق رابطة قوية وموثوقة ، وغالبًا ما تستفيد من البلاستيدات الحرارية الشائعة مثل TPEs و TPUs و PC و ABS والمعادن مثل الألومنيوم والنحاس والصلب.

آليات الترابط: يتم تحقيق الالتصاق في المقام الأول من خلال التداخل الميكانيكي القوي ، والترابط الكيميائي (خاصة مع المواد المتخصصة) ، أو ، أقل شيوعًا ، مواد لاصقة متعطشة ، وكلها مدعومة بإعداد السطح الدقيق.

التطبيقات الواسعة: من تعزيز بيئة العمل وحماية الإلكترونيات الحساسة في الأجهزة الطبية والمنتجات الاستهلاكية ، إلى تحسين المتانة والوظائف في المكونات السيارات والصناعية ، فإن تعدد استخدامات Overfolding شاسع.

PROS & CONS: مع تقديم مزايا كبيرة في الأداء ، وتوحيد الأجزاء ، وخفض التكاليف على المدى الطويل ، فإنه يتطلب استثمارات أعلى الأدوات الأولية والإدارة الدقيقة للتوافق بين المواد وتعقيد العملية .3333333