ما هو نسيج العفن وكيف يعمل

يشير نسيج العفن ، المعروف أيضًا باسم الانتهاء من السطح ، إلى التعديل المتعمد لسطح تجويف قالب الحقن لنقل تشطيب محدد ومزخرف إلى الجزء البلاستيكي النهائي. هذه العملية تدور حول أكثر من مجرد جماليات ؛ إنه قرار تصميم وهندسة يؤثر على مظهر المنتج ومظهره وأداءه.

المبدأ الأساسي واضح ومباشر: سطح الجزء البلاستيكي عبارة عن نسخة طبق الأصل من السطح الداخلي للقالب. من خلال تغيير تجويف الصلب للعفن ، يمكننا تحقيق مجموعة متنوعة لا تصدق من القوام ، من الأسطح عالية اللمعان إلى التشطيبات غير اللامعة والأنماط المعقدة.

تتضمن العملية عادة هذه الخطوات:

-

تحضير العفن : يتم تشكيل القالب أولاً على الهندسة النهائية للجزء. ثم يتم تنظيف السطح بدقة وإعداد لضمان موحد.

-

تطبيق الملمس : عملية متخصصة ، الأكثر شيوعًا النقش الكيميائي أو نقش الليزر يستخدم لإنشاء النمط المطلوب. يستخدم الحفر الكيميائي الحمض لإذابة وإنشاء نمط على الفولاذ ، في حين يستخدم نقش الليزر شعاع ليزر مركّز للغاية لإثارة أو إذابة المادة بدقة شديدة.

-

صب الحقن : يتم حقن البلاستيك المنصهر في تجويف القالب المحكم تحت الضغط العالي. يضمن الضغط العالي أن البلاستيك يملأ كل التفاصيل المجهرية للملمس.

-

النسخ المتماثل : نظرًا لأن البلاستيك يبرد ويصلب ، فإنه يتوافق تمامًا مع سطح القالب المحكم.

-

طرد : يتم طرد الجزء النهائي ، الذي يحمل الآن نسخة لا تشوبها شائبة من نسيج القالب.

نظرة عامة على الفوائد

يوفر الاستخدام الاستراتيجي لملمس القالب مجموعة واسعة من الفوائد التي تتجاوز جماليات البسيطة:

-

تعزيز الجمالية : يمكن أن تخلق القوام مظهرًا ومظهرًا متميزًا ، مما يجعل المنتجات تبدو أكثر تكلفة ودائمة. يمكنهم أيضًا التمييز بين العلامة التجارية أو خط الإنتاج.

-

تحسين الوظائف : يمكن أن توفر القوام قبضة أفضل (على سبيل المثال ، على مقابض الأدوات أو الأجهزة الطبية) ، وتقليل الوهج على الأسطح اللامعة (على سبيل المثال ، على لوحات لوحة القيادة أو العلب الإلكترونية) ، وتحسين ردود الفعل اللمسية.

-

إخفاء العيوب : السطح المحكم ممتاز لإخفاء الخدوش البسيطة ، والتجريفات ، وغيرها من العيوب التجميلية التي قد تحدث أثناء عملية التصنيع أو المناولة. يمكن أن يساعد أيضًا في إخفاء خطوط التدفق أو علامات الحوض أو عيوب القولبة الأخرى.

-

زيادة المتانة : يمكن أن تعزز بعض القوام مقاومة الخدش وارتداء ، مما يطيل عمر المنتج.

-

مساعدة المساعدة : في بعض الحالات ، يمكن أن يساعد نسيج تم اختياره بعناية في التخلص من الختم الفراغي بين الجزء والقالب ، وخاصة على الأسطح الكبيرة المسطحة.

أنواع قوالب قالب الحقن

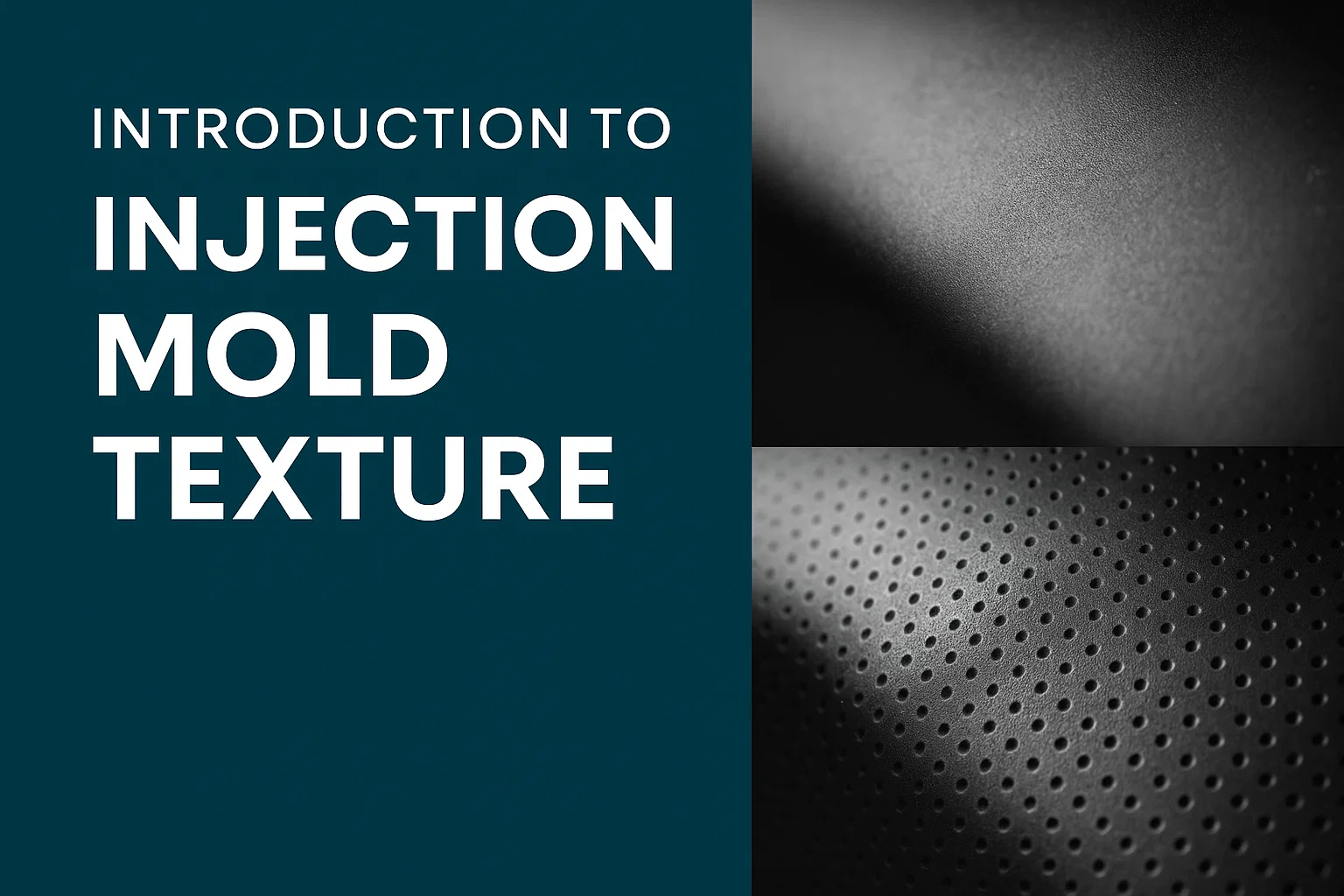

إن عالم قوالب العفن الحقن شاسع ، لكنه موحد إلى حد كبير من خلال نظام طورته جمعية صناعة البلاستيك (SPI). يعد فهم هذه المعايير أمرًا ضروريًا لتحديد النهاية الدقيقة المطلوبة للجزء.

SPI (جمعية صناعة البلاستيك) الانتهاء من المعايير

يقوم نظام SPI بتصنيف التشطيبات بناءً على الطريقة المستخدمة لتحقيقها ومظهرها الناتج ، بدءًا من سطح مصقول للغاية يشبه المرآة إلى نسيج ممل غير لامع. تنقسم المعايير إلى أربع مجموعات رئيسية (A و B و C و D) ، ولكل منها ثلاثة درجات فرعية.

-

سلسلة SPI-A (التشطيبات المصقولة) هذه هي التشطيبات الأكثر سلاسة والأكثر انعكاسا ، التي تحققت عن طريق تلميع القالب بمسحوق الماس. إنها مثالية للتطبيقات التي تتطلب وضوحًا كبيرًا أو لمعان أو لمسة مرآة.

-

A-1 : أعلى الانتهاء ممكن ، مصقول مع برتقالي الماس 3 ميكرون. إنها النهاية البصرية الحقيقية ، وتستخدم للعدسات والمرايا والأجزاء الشفافة.

-

A-2 : مصقول مع برتقالي ماس 6 ميكرون. يوفر لمعان مرتفع ، شائع بالنسبة لمقلبات الإلكترونيات الاستهلاكية والمنتجات البلاستيكية الواضحة.

-

A-3 : مصقول مع برتقالي الماس 15 ميكرون. لا يزال لامعة للغاية ، وتستخدم لمجموعة واسعة من الأجزاء حيث يكون سطح عاكس عالي الجودة مطلوب.

-

-

SPI-B Series (تشطيبات شبه لامعة) يتم إنشاء هذه التشطيبات عن طريق التلميع مع ورق الصنفرة الحصيرة الدقيقة ، مما يؤدي إلى سطح أقل قليلاً من السلسلة A. لديهم لمعان جيد ولكن ليسوا يشبهون المرآة.

-

ب -1 : مصقول بحجر 400 حصى. هذه نهاية شائعة جدًا ، حيث توفر لمعانًا شبه لامع على أجزاء مثل علب الأجهزة والأجهزة الطبية.

-

ب 2 : مصقول بحجر 320 حصانًا. الانتهاء من نصف اللمعان أقل بقليل.

-

ب 3 : مصقول بحجر 220 جيب. يوفر سطح جيد وغير عاكس.

-

-

SPI-C Series (تشطيبات غير لامع) هذه هي التشطيبات غير اللامعة غير اللامعة التي أنشأتها الحجر. إنها ممتازة لتقليل الوهج وغالبًا ما تستخدم في الأجزاء التي تحتاج إلى معالجة بشكل متكرر.

-

C-1 : الحجارة مع حجر 220 شهود ، يقدم نسيجًا موحدًا غير لامع.

-

C-2 : الحجارة مع حجر 180 حبة. تشطيب غير لامع قليلاً.

-

C-3 : الحجارة مع حجر 150 حصى. أشد التشطيبات غير اللامعة.

-

-

سلسلة SPI-D (تشطيبات مملة/محكم) تشطيبات سلسلة D هي الأكثر غموضًا ، تحققت من قبل وسائل الإعلام. تستخدم هذه العملية جزيئات زجاجية أو رمل صغيرة لإنشاء سطح غير عاكس.

-

D-1 : انفجرت مع #11 حبة زجاجية. أرقى القوام المنفجر ، مما يوفر الانتهاء موحدة للغاية ، مملة.

-

D-2 : انفجرت مع #12 حبة زجاجية. أكثر بقليل من الانتهاء من الانتهاء.

-

D-3 : انفجرت مع انفجار الرمال #240. هناك حاجة إلى أشد الانتهاء من SPI ، وتستخدم عندما تكون هناك حاجة إلى أقصى قدر من البلادة والشعور اللمسية.

-

تقنيات النسيج

ما وراء معايير SPI ، والتي تحدد في المقام الأول نتيجة ، هناك مختلف التقنيات تستخدم لتطبيق الملمس على القالب.

-

النقش الكيميائي : هذه هي الطريقة الأكثر تقليدية. سطح القالب مغلف بقناع حساس للضوء ، ويتم وضع سلبي فوتوغرافي لنمط الملمس المطلوب في الأعلى. ثم يتعرض القالب إلى ضوء الأشعة فوق البنفسجية ، مما يصلب القناع في المناطق غير المقنعة. ثم يتم تطبيق محلول الحمض على "الحفر" أو تناول الطعام بعيدًا في الفولاذ المكشوف ، مما يخلق الملمس.

-

المزايا : يمكن إنشاء قوام معقدة ومفصلة وعميقة ؛ مناسبة للأسطح الكبيرة.

-

القيود : أقل دقة من الليزر ، يمكن أن يكون من الصعب التحكم في توحيد العمق ، ويستخدم مواد كيميائية قاسية.

-

-

نقش الليزر : طريقة حديثة ودقيقة للغاية تستخدم شعاع ليزر مركّز لحرق أو تمييز نمط نسيج مباشرة على سطح القالب.

-

المزايا : الدقة للغاية ، يسمح بأنماط هندسية معقدة ، شعارات ، ونصوص صغيرة ؛ لا يتم استخدام المواد الكيميائية.

-

القيود : يمكن أن تكون أبطأ بالنسبة للأسطح الكبيرة جدًا ، قد تكون أغلى من الحفر الكيميائي.

-

-

النسيج الميكانيكي : تتضمن هذه التقنية استخدام أدوات لإنشاء الملمس جسديًا. يمكن أن يشمل ذلك التفجير الكاشط (كما في سلسلة spi د) ، أو باستخدام أدوات القطع المتخصصة. غالبًا ما يتم استخدامه في قوام أبسط وأكثر اتساقًا.

-

تقنيات أخرى :

-

EDM (تصنيع التفريغ الكهربائي) : يستخدم قطبًا لإنشاء تصريف يآكل سطح القالب ، مما يؤدي إلى إنشاء نسيج فريد من نوعه "بريق".

-

تفجير وسائل الإعلام : مصطلح أكثر عمومية للتفجير مع وسائط مختلفة (على سبيل المثال ، حبات زجاجية ، قذائف الجوز) لتحقيق النهاية غير اللامعة أو المحكم.

-

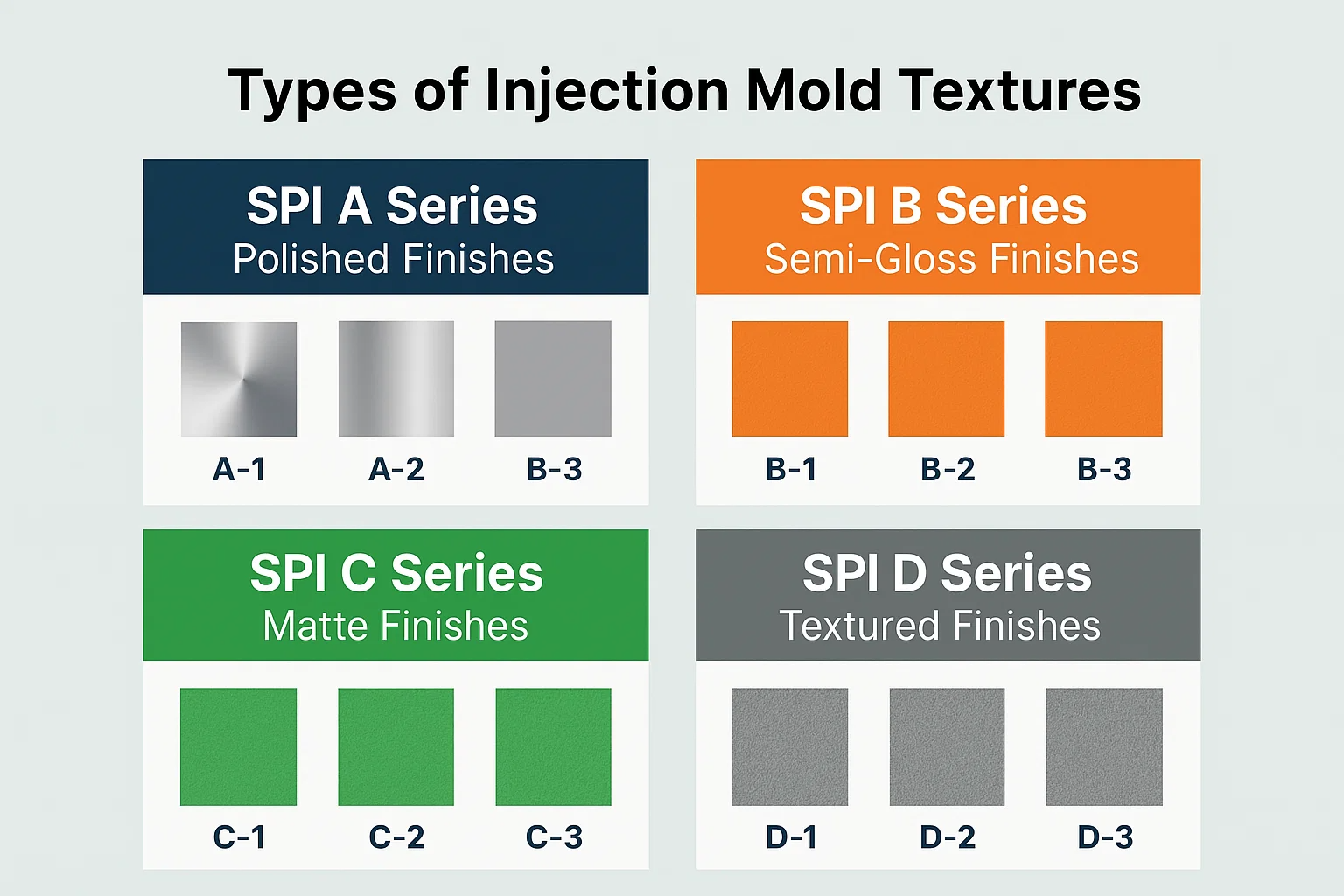

العوامل التي تؤثر على اختيار الملمس

يعد اختيار نسيج القالب المناسب للجزء قرارًا حاسمًا يوازن بين الجماليات والوظائف والقيود التصنيع. نادراً ما تعتبر عملية الاختيار نهجًا واحدًا يناسب الجميع وتعتمد بشكل كبير على ثلاثة عوامل رئيسية: مادة الجزء وتصميمها ومتطلبات التطبيق النهائية.

توافق المواد

نوع البلاستيك المستخدم في عملية صب الحقن هو اعتبار أساسي. تتفاعل مواد مختلفة مع التنسيق بشكل مختلف ، وبعضها يحمل الملمس أفضل من غيرها.

-

البولي بروبيلين (PP) والبولي إيثيلين (PE) : هذه بلاستيك ناعمة وشبه البلورية التي يمكن أن تكون تحديًا للملمس بعمق. لديهم ميل إلى "التدفق" من الملمس أثناء القولبة ، مما قد يؤدي إلى الانتهاء أقل تحديدًا. القوام الخشن أكثر فعالية بشكل عام في هذه المواد.

-

acrylonitrile butadiene styrene (ABS) : ABS هي مادة ممتازة للنسيج. تتيح بنية غير متبلورة وخصائص التدفق الجيد أن يلتقط التفاصيل الدقيقة ، مما يجعلها خيارًا شائعًا للأجزاء ذات القوام المعقدة ، مثل إلكترونيات الإلكترونيات الاستهلاكية.

-

البولي كربونات (PC) : الكمبيوتر هو مادة أخرى تحمل نسيجًا جيدًا ، خاصة بالنسبة للتشطيبات غير اللامعة. ومع ذلك ، فإن درجة حرارة المعالجة العالية تتطلب تصميم العفن الدقيق والمعالجة لتجنب علامات الإجهاد.

-

البولي إيثيلين عالي الكثافة (HDPE) : على غرار PP ، يمكن أن يكون من الصعب على HDPE الملمس. قد يبدو الملمس أقل حدة ويمكن أن يكون له مظهر لامع أو شمعي قليلاً.

تصميم الجزء

هندسة الجزء نفسه لها تأثير كبير على تطبيق الملمس والجودة.

-

زوايا مسودة : زاوية مسودة هي تفتق طفيفة مصممة في جزء للسماح بسهولة طرد من القالب. يمكن أن تزيد القوام ، وخاصة تلك الأعمق من الاحتكاك بين الجزء وجدار القالب. لمنع مشكلات التخلص من المشكلات ، يجب زيادة مسودة الزاوية للأجزاء ذات الأسطح المحكم. هناك قاعدة جيدة تتمثل في إضافة درجة واحدة على الأقل من المسودة لكل 0.001 بوصة من عمق الملمس.

-

نصف القطر والزوايا : يمكن أن تظهر القوام مغسولة أو غير متساوية في المناطق التي لها نصف قطر صغير أو زوايا حادة. من الضروري في كثير من الأحيان تحديد دائرة نصف قطرها ناعمة غير محصورة لضمان انتقال نظيف.

-

التوحيد : من الأهمية بمكان النظر في خط الفراق وأي عمليات إغلاق محتملة للعفن عند التنسيق. يجب تطبيق الملمس بشكل موحد عبر السطح بأكمله لتجنب التناقضات المرئية.

متطلبات التطبيق

يملي الاستخدام النهائي للمنتج ما إذا كان ينبغي أن يعطي الملمس الأولوية للجمال أو الوظائف أو كليهما.

-

اعتبارات جمالية : هل يحتاج الجزء إلى أن يبدو فاخرًا أو وعرة أو أنيقًا؟ عالية اللمعان SPI A-1 قد يكون الانتهاء مثاليًا للعدسة الشفافة ، في حين أن الغرامة SPI B-2 أو C-1 سيكون الانتهاء غير اللامع مثاليًا لمكون لوحة القيادة لتقليل الوهج.

-

المتطلبات الوظيفية :

-

سيطرة : للحصول على منتجات مثل مقابض الأدوات أو الأدوات الطبية أو السلع الرياضية ، ملمس أعمق ، عن طريق اللمس (مثل SPI D النهاية) ضروري لتوفير قبضة آمنة ومنع الانزلاق.

-

ارتداء المقاومة وإخفاء الخدوش : السطح المحكم هو بطبيعة الحال أكثر تسامحا من السطح المصقول. سيستفيد المنتج الذي سيشهد استخدامًا كبيرًا ، مثل أداة الحديقة أو قطعة من الأمتعة ، من نسيج قوي يمكنه إخفاء الخدوش والجروح الطفيفة.

-

تقليل الوهج : بالنسبة للمكونات الموجودة في الداخل للسيارة أو إطار التلفزيون ، يعد الانتهاء غير اللامع أمرًا بالغ الأهمية للقضاء على الانعكاسات المشتتة.

-

تطبيقات ملمس قالب الحقن

يتضح براعة ملمس قالب الحقن في استخدامه على نطاق واسع عبر الصناعات التي لا حصر لها. من إعطاء إحساس داخلي للسيارة بشعور فاخر لضمان وجود جهاز طبي لديه قبضة غير انزلاقية ، يعد الملمس عنصرًا رئيسيًا في التصميم.

صناعة السيارات

يعد قطاع السيارات مستخدمًا رئيسيًا لقوام القوالب ، في المقام الأول لكل من الجاذبية الجمالية والأداء الوظيفي.

-

المكونات الداخلية : يتم استخدام القوام على لوحات المعلومات وألواح الأبواب ووحدات التحكم المركزية لتقليل الوهج وإنشاء نهاية عالية الجودة غير عاكسة. كما أن الملمس يجعل هذه الأسطح أكثر متانة ومقاومة للخدوش من الاستخدام اليومي. يعد النسيج غير اللامع إلى المتوسط (SPI B أو C) الأكثر شيوعًا هنا.

-

المكونات الخارجية : غالبًا ما تتميز مكونات مصدات الجسم ، ومكونات الجسم ، وغالباً ما تقاوم الضربات والجروح ، وأسهل في الحفاظ عليها من سطح مطلي عالي اللمعان.

إلكترونيات المستهلك

يعد الملمس عنصرًا حاسمًا في الإلكترونيات الاستهلاكية ، حيث يمكن أن يكون شعور المنتج اللمسي بمثابة تمييز كبير.

-

حالات الهاتف الخلوي والملحقات : لا توفر القوام في الحالات الهاتفية قبضة أفضل فحسب ، بل تخفي أيضًا بصمات الأصابع والتآكل البسيط.

-

علب الأجهزة : تستخدم العلب لكل شيء من صانعي القهوة إلى عمال النظافة الفراغ قوامًا لإنشاء سطح متين وجذاب يسهل تنظيفه.

الأجهزة الطبية

في المجال الطبي ، لم يكن الملمس مجرد المظهر ؛ إنه يتعلق بالسلامة وبيئة العمل.

-

علب الجهاز : تستخدم علب الأجهزة الطبية المحمولة القوام لتوفير قبضة آمنة ، وهو أمر ضروري للأطباء والممرضات. يمكن أن يساعد الملمس أيضًا في إخفاء اللطخات وبصمات الأصابع في بيئة سريرية.

-

قبضة مريحة : المجلدات المحقنة ، ومقابض الأدوات الجراحية ، والأجهزة الأخرى الحاملة للملابس تتميز قوامًا عن طريق عن طريق منع الانزلاق أثناء الإجراءات الحرجة.

المنتجات المنزلية

من المطبخ إلى المرآب ، توجد الأسطح المريحة في كل مكان ، وغالبًا لأسباب عملية.

-

الحاويات والتخزين : غالبًا ما يكون للحاويات الغذائية والأغطية ومنتجات التخزين البلاستيكية الأخرى بانتهاء غير لامع أو محكم لمنعها من الانزلاق من الأيدي الرطبة. يساعد الملمس أيضًا على إخفاء الخدوش من الاستخدام المنتظم.

-

مكونات الأثاث : تستخدم الكراسي البلاستيكية والطاولات وعناصر الأثاث الأخرى قوامًا لتقليد مظهر المواد الطبيعية ، مثل الحبوب الخشبية ، أو ببساطة لإنشاء لمسة نهائية أكثر جاذبية وغير عاكسة.

مزايا وعيوب القوام المختلفة

مثل أي اختيار تصميم ، فإن اختيار نسيج القالب ينطوي على مفاضلة. إن فهم إيجابيات وسلبيات أمر ضروري لاتخاذ قرار مستنير.

المزايا

-

تحسين الجماليات : يمكن أن يرفع الملمس المصمم جيدًا القيمة المتصورة للمنتج ويمنحه شعورًا متميزًا.

-

قبضة محسنة : تضيف القوام الاحتكاك ، مما يجعل المنتجات أسهل في التعامل معها وأقل عرضة للانزلاق.

-

انخفاض اللمعان والوهج : تقلل القوام غير اللامع بشكل فعال من انعكاس الضوء ، وهي ميزة سلامة وراحة حاسمة في تطبيقات السيارات والإلكترونيات.

-

مقاومة الخدش : الأسطح المريحة تكون بطبيعتها أكثر متانة وأفضل في إخفاء الخدوش الطفيفة وارتداءها من الأسطح الملساء المصقولة.

-

إخفاء العيوب : يمكن أن يخفي الملمس عيوب القولبة البسيطة ، مثل علامات الحوض وخطوط التدفق وخطوط اللحام ، والتي قد تكون مرئية للغاية في جزء لامع.

عيوب

-

زيادة التكلفة : عملية التنسيق هي خطوة إضافية في عملية التصنيع وتتطلب معدات وخبرات متخصصة. هذا يضيف إلى تكلفة الأدوات الإجمالية.

-

أوقات دورة أطول : في بعض الحالات ، يمكن أن تزيد القوام الأعمق قليلاً من وقت التبريد اللازم قبل إخراج الجزء بأمان ، مما يحتمل أن يطيل دورة صب الحقن الكلية.

-

إمكانية علامات الحوض : يمكن أن تجعل التغيرات الملموسة العميقة أو المفاجئة في أجزاء سميكة في بعض الأحيان جزءًا أكثر عرضة للغرور ، وهي انخفاضات طفيفة على السطح.

-

تحديات توضيح : كما ذكرنا سابقًا ، تزيد القوام من الاحتكاك بين الجزء والقالب. بدون زوايا مسودة كافية ، يمكن أن يؤدي ذلك إلى إزالة المشكلات ، مثل الأجزاء التي تلتزم بالتجويف أو التجنب.

عملية إضافة نسيج إلى قوالب الحقن

عملية إضافة نسيج إلى قالب الحقن هي حرفة تعتمد على الدقة تتطلب التخطيط والتنفيذ الدقيق. إنه إجراء متعدد الخطوات يسد الفجوة بين التصميم الرقمي والتصنيع المادي.

اعتبارات التصميم

تبدأ عملية التنسيق قبل وقت طويل من صنع القالب ، أثناء مرحلة تصميم المنتج.

-

رسم خرائط الملمس : يحدد المصمم الموقع الدقيق ونوع الملمس على نموذج CAD ثلاثي الأبعاد. يتضمن ذلك "تعيين" نمط الملمس على أسطح الجزء.

-

CAD/CAM تكامل : يتم بعد ذلك دمج بيانات الملمس الرقمي في برنامج التصنيع (CAM) بمساعدة الكمبيوتر ، والذي يوجه آلة النسيج (على سبيل المثال ، نقاش بالليزر) لتطبيق النمط بدقة ملليمتر.

تحضير العفن

بمجرد تشكيل مكونات العفن ، يجب إعدادها بدقة للسمد.

-

تحضير السطح : يتم تلميع أسطح تجويف القالب إلى مستوى عالٍ من النهاية (عادةً SPI A-3 أو B-1) لضمان تطبيق الملمس بشكل موحد. أي خدوش أو عيوب على السطح المصقول ستكون مرئية ، حتى بعد التنسيق.

-

إخفاء : من أجل الحفر الكيميائي ، يتم تطبيق مقاومة أو قناع على مناطق القالب التي يجب أن تظل ناعمة ، مثل أسطح الإغلاق ، دبابيس أساسية ، وجيوب عميقة. هذا يحمي هذه المناطق من محلول الحمض.

تنفيذ التنفيذ

هذه هي المرحلة الأكثر أهمية ، حيث يتم تطبيق الملمس جسديًا على القالب.

-

عملية الحفر الكيميائية : يتم غمر القالب المعد في حمام الحمض. الحمض "يأكل بعيدا" على الأسطح غير المقنعة ، مما يخلق عمق النسيج المطلوب ونمط. تم توقيت العملية بعناية لتحقيق عمق الملمس الدقيق.

-

عملية نقش الليزر : يتم وضع القالب في آلة نقش بالليزر. يستخدم الماكينة بيانات CAD لإطلاق شعاع ليزر بدقة عبر سطح القالب ، مما يخلق الملمس عن طريق دمج الفولاذ أو ذوبانه.

استكشاف الأخطاء وإصلاحها عيوب الملمس

حتى مع وجود عملية مخططة جيدًا ، يمكن أن تحدث العيوب في بعض الأحيان. إن إدراك هذه المشكلات وأسبابها هو مفتاح تطبيق الملمس الناجح.

عيوب شائعة

-

قشر البرتقال : يحدث هذا العيب ، الذي يشبه جلد البرتقالي ، عندما لا يكرر البلاستيك الملمس بالكامل ، مما يترك سطحًا خشنًا غير متساوي.

-

نسيج غير متساو : يحدث هذا عندما يكون الملمس الموجود على الجزء غير متسق ، مع ظهور بعض المناطق أكثر وضوحًا أو مملة من غيرها.

-

فقدان الملمس : يبدو أن الملمس "يتم غسله" أو غير موجود في مناطق معينة من الجزء ، وخاصة في التجاويف العميقة أو بالقرب من البوابة.

الأسباب والحلول

-

قضايا المواد : تدفق المواد غير المتسقة أو درجة حرارة الذوبان المنخفضة يمكن أن تمنع البلاستيك من ملء تفاصيل الملمس. حل : تحسين معلمات عملية صب الحقن ، مثل درجة حرارة الذوبان وسرعة الحقن.

-

معلمات العملية : يمكن أن يؤدي قوة التثبيت غير الكافية أو ضغط الحقن المنخفض إلى تكرار سوء نسيج. حل : زيادة ضغط الحقن واضبط الحزمة واضغط على الضغط لضمان دفع البلاستيك في كل تفاصيل سطح القالب.

-

صيانة العفن : يمكن أن يسبب القالب القذر أو القذر أو الصيانة عيوب الملمس. يمكن للملوثات منع نمط الملمس. حل : تنظيف العفن العادي والصيانة ضرورية لنتائج متسقة.

اعتبارات التكلفة لالتقاط العفن الحقن

إن قرار الملمس ليس مجرد قرار تقني ؛ لها آثار مالية كبيرة. تكلفة التنسيق هي عامل يجب وزنه مقابل الفوائد المحتملة ، مثل تعزيز قيمة المنتج ، والوظائف المحسنة ، وعمليات ما بعد الإنتاج المخفضة.

العوامل التي تؤثر على التكلفة

-

تعقيد الملمس : كلما كان نمط الملمس أكثر تعقيدًا أو تفصيلًا ، كلما زادت التكلفة. تعتبر القوام البسيطة والموحدة (مثل SPI D Series) أقل تكلفة بشكل عام من التصميمات المعقدة والمتعددة النماذج أو تلك التي تتطلب أقنعة متعددة في الحفر الكيميائي.

-

حجم العفن : مساحة سطح القالب المراد محكمها هي سائق التكلفة الأساسي. سوف يكلف قالب لوحة معلومات السيارات الكبيرة أكثر بكثير من تنسيق قالب مكون إلكتروني صغير.

-

طريقة النسيج : طرق مختلفة لها هياكل تكلفة مختلفة.

-

النقش الكيميائي : غالبًا ما يكون أكثر فعالية من حيث التكلفة بالنسبة للقوام الكبيرة والأقل تعقيدًا.

-

نقش الليزر : على الرغم من أن أكثر تكلفة مقدمة ، إلا أن دقتها يمكن أن تقلل من إعادة صياغة ، وهي الخيار الوحيد لبعض الأشكال الهندسية المعقدة والنصوص الدقيقة.

-

تحليل التكلفة والعائد

قبل الالتزام بقالب محكم ، يعد تحليل التكلفة والفائدة الشامل أمرًا ضروريًا.

-

وزن الفوائد مقابل التكاليف : النظر في القيمة طويلة الأجل. بينما يضيف النسيج إلى تكلفة الأدوات الأولية ، يمكنه القضاء على الحاجة إلى عمليات ثانوية مثل الرسم أو طلاء المسحوق أو طباعة وسادة. يمكن أن يؤدي النداء الجمالي المضافة أيضًا إلى الحصول على سعر أعلى في السوق للمنتج النهائي.

-

انخفاض إعادة صياغة : عن طريق إخفاء عيوب السطح البسيطة وخطوط التدفق ، يمكن أن يقلل النهاية المحكم من عدد الأجزاء المرفوضة ، وتوفير المال على المدى الطويل.

الاتجاهات المستقبلية في قوالب الحقن

يتطور مجال قوالب القوالب باستمرار ، مدفوعًا بالتقدم في التكنولوجيا والطلب على منتجات أكثر تطوراً وعملية.

التقدم في التكنولوجيا

-

النص الجزئي : تسمح تقنية الليزر الحديثة بإنشاء قوام جيد بشكل لا يصدق. يمكن استخدام هذه القوام للتحكم في انتشار الضوء ، أو إنشاء أسطح مسعور (إعادة التخلص من الماء) ، أو حتى توفير تجربة ردود الفعل (التي تعمل باللمس).

-

قوام الشفاء الذاتي : يستكشف الباحثون طرقًا لإنشاء القوام التي يمكنها إصلاح أنفسهم من الخدوش البسيطة ، وهي تقنية يمكن أن تحدث ثورة في متانة الأجزاء البلاستيكية.

-

استخدام الذكاء الاصطناعي في تصميم الملمس : يتم استخدام الذكاء الاصطناعي لإنشاء أنماط نسيج جديدة ومعقدة تم تحسينها لمواد محددة ومتطلبات وظيفية ، وتقصير دورة التصميم وتمكين تصميمات السطح الجديدة المبتكرة.

خاتمة

ملمس قالب الحقن أكثر من مجرد اختيار جمالي بسيط ؛ إنه جزء لا يتجزأ من عملية تصميم المنتج وتصنيعه. من التشطيبات القياسية SPI إلى أنماط محفورة بالليزر المتقدمة ، يمكن أن يعزز الملمس المناسب وظائف المنتج ومتانة وقيمة متصورة. من خلال النظر بعناية في متطلبات المواد والتصميم والتطبيق ، ومن خلال فهم التقنيات المتاحة والتكاليف المرتبطة بها ، يمكن للمصممين والمهندسين اختيار الانتهاء من السطح المثالي لإحضار منتجاتهم. .