مقدمة في تصنيع CNC

في العالم المعقد للتصنيع الحديث ، دقة و كفاءة هي paramount. من أصغر زراعة طبية إلى أكبر مكون من الفضاء ، فإن القدرة على تشكيل المواد الخام إلى أجزاء دقيقة للغاية أمر بالغ الأهمية. لعقود من الزمن ، قام الميكانيكيون الماهرون بصياغة مكونات بدقة باليد ، وهي عملية تتطلب وقتًا هائلاً وخبرة وغالبًا ما أدت إلى تناقضات. كل هذا تغير مع ظهور التحكم العددي للكمبيوتر (CNC) الآلات ، وهي تقنية تحويلية أحدثت ثورة في مشهد التصنيع.

يقوم Machining CNC بأتمتة التحكم في أدوات الجهاز باستخدام برنامج الكمبيوتر المبرمج مسبقًا. بدلاً من الرافعات والعجلات اليدوية ، توجه التعليمات الرقمية حركات الماكينة ، مما يضمن دقة لا مثيل لها وتكرارها وسرعة. يمثل هذا التحول تطورًا كبيرًا من الآلات اليدوية التقليدية ، مما يمهد الطريق للإنتاج الضخم للأجزاء المعقدة بجودة غير مسبوقة. اليوم ، تعتبر Machining CNC العمود الفقري لعدد لا يحصى من الصناعات ، من السيارات والفضاء إلى الإلكترونيات الاستهلاكية والأجهزة الطبية ، مما يتيح إنشاء تصميمات معقدة كانت مستحيلة ذات يوم.

نظرة عامة سريعة:

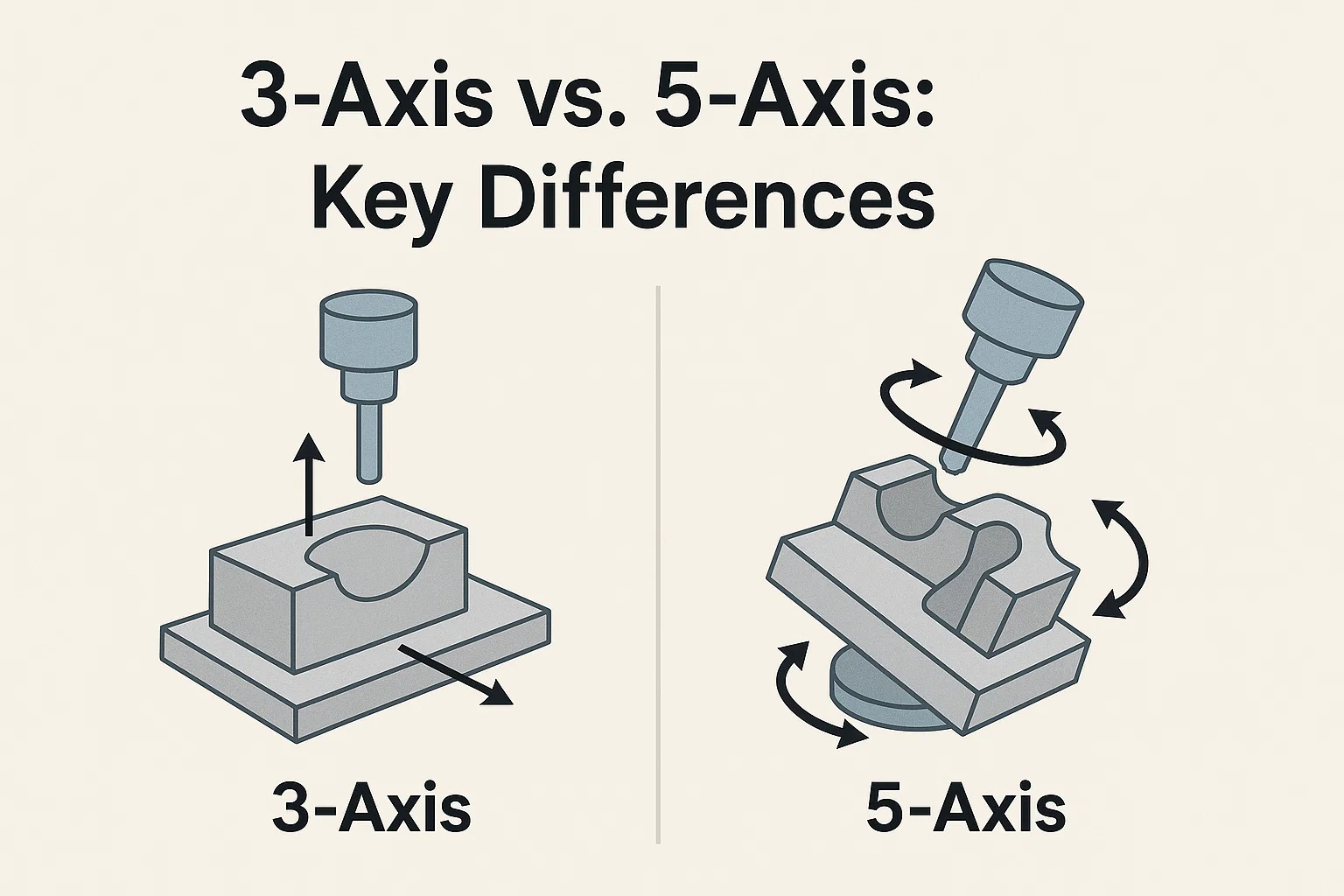

3 المحاور تقوم آلات CNC بتحريك أداة قطع على طول ثلاثة مسارات خطية (X ، Y ، Z) ، مثالية للأجزاء الأكثر بساطة ، مسطحة وميزات أساسية.

فعالة من حيث التكلفة وفعالة للمكونات ذات الحجم الكبير والأقل تعقيدًا.

غالبًا ما تتطلب إعدادات متعددة للآلات متعددة الجوانب.

5 المحاور تضيف آلات CNC محورين دورانيين ، مما يسمح للأداة بالتعامل مع قطعة العمل من أي زاوية تقريبًا.

لجزء معقد للغاية ، محيط ، أو معقد.

استثمار أكبر ، للصناعات المتقدمة مثل الفضاء والطبي.

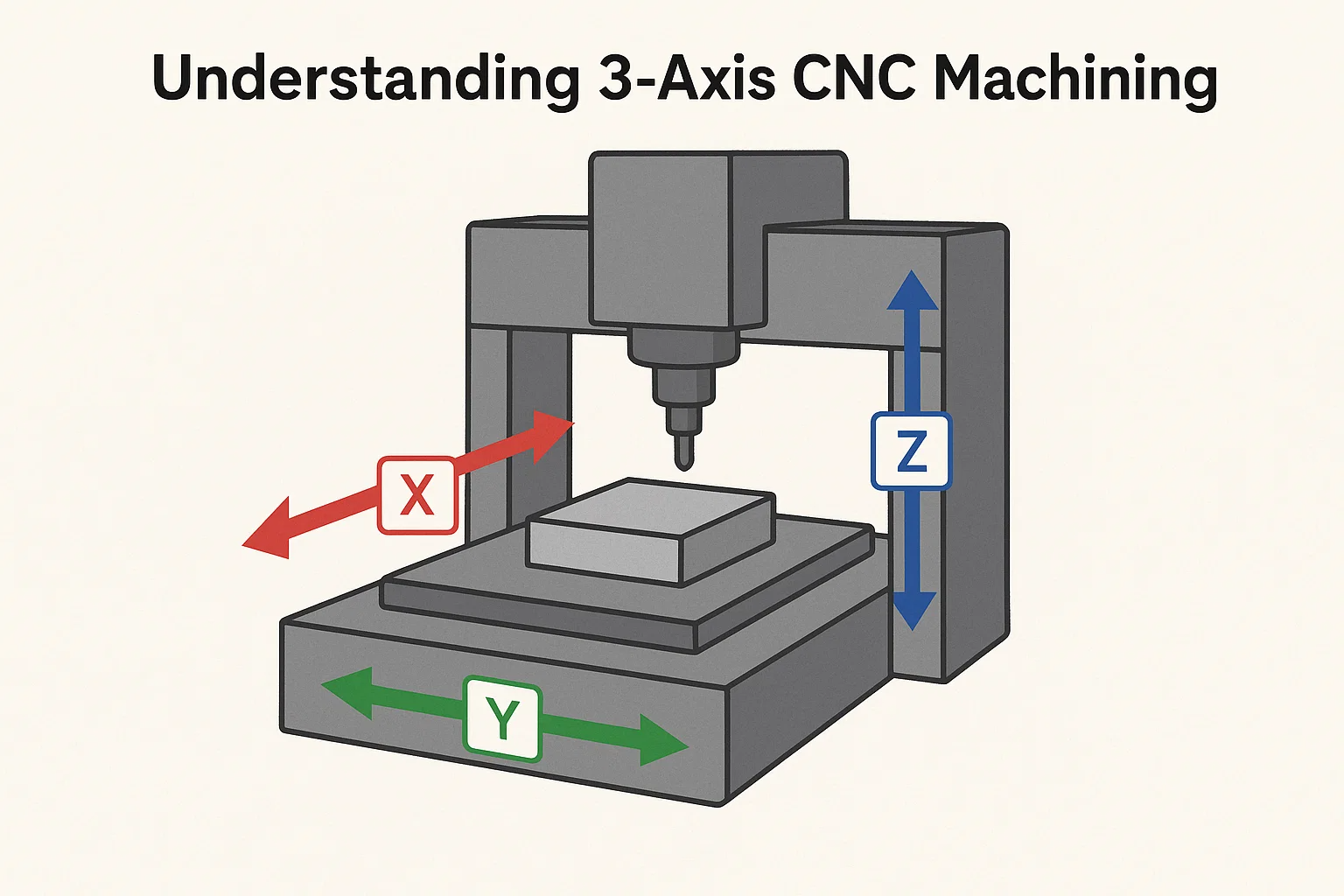

فهم تصنيع CNC 3 محاور

في قلب الآلات متعددة المحاور ، يكمن المفهوم الأساسي للحركة على طول محاور مختلفة. النوع الأكثر شيوعًا والتأسيسي 3 محور CNC الآلات التي تعمل على طول ثلاثة محاور خطية أولية: x و y و z .

-

ال X- المحور عادةً ما يتحكم في الحركة من اليسار إلى اليمين عبر سرير العمل في الماكينة.

-

ال المحور ص تملي الحركة من الأمام إلى الخلف.

-

ال محور z يدير الحركة الرأسية ، لأعلى وهبوطا لأداة القطع.

فكر في الأمر مثل الرسم على ورقة مسطحة مع قلم: يمكنك تحريك القلم الأيسر/يمين (x) ، صعوداً/لأسفل على الورق (y) ، ورفعه أو الضغط عليه على الورق (z).

كيف يعمل تصنيع 3 محاور

في جهاز CNC 3 محاور ، تتحرك أداة القطع على طول هذه المحاور الثلاثة لإزالة المواد من قطعة عمل ثابتة. يتيح هذا الإعداد تصنيعًا على متن طائرة واحدة أو جانب من الجزء في وقت واحد. يمكن أن تتحرك الأداة خطيًا في جميع الاتجاهات الثلاثة ، حيث تقوم بإنشاء ميزات مثل الثقوب والفتحات والجيوب والأسطح المسطحة. إذا كان هناك حاجة إلى تشكيل جانب آخر من الشغل ، فيجب إعادة وضع الجزء يدويًا أو "إعادة التثبيت" ، مما يعني أنه تم تثبيته في اتجاه جديد.

العمليات النموذجية وتطبيقات CNC 3 محاور

آلات CNC 3 محاور هي متعددة الاستخدامات بشكل لا يصدق وهي عمل العديد من متاجر الآلات. يتفوقون في مهام مثل:

-

مواجهة: إنشاء أسطح مسطحة.

-

الطحن: قطع الفتحات والقنوات والجيوب.

-

الحفر والتنصت: خلق ثقوب وثقوب الخيوط.

-

التنميط: قطع الشكل الخارجي للجزء.

-

نقش: إضافة نص أو تصاميم إلى السطح.

تشمل التطبيقات الشائعة لآلات CNC 3 محاور المكونات المسطحة تصنيع ، قوالب بسيطة ، الأجزاء الميكانيكية العامة ، النماذج الأولية حيث لا يلزم إجراء عمليات انتقادات معقدة أو منحنيات معقدة على جوانب متعددة.

مزايا وقيود الآلات 3 محاور

المزايا:

-

فعال من حيث التكلفة: بشكل عام ، تعد آلات 3 محاور أقل تكلفة لشراء وتشغيل وصيانة مقارنة بنظرائها متعدد المحاور.

-

برمجة أبسط: غالبًا ما تكون برمجة مسارات الأدوات ذات 3 محاور أكثر وضوحًا ، مما يجعلها أسهل في التعلم والتنفيذ.

-

إعداد أسرع لأجزاء بسيطة: بالنسبة للأجزاء التي يمكن تشكيلها في إعداد واحد أو اثنين ، يمكن أن يكون المحور 3 فعالًا للغاية.

-

إنتاجية عالية: مثالي لإنتاج الحجم العالي من مكونات أبسط.

القيود:

-

التعقيد المحدود: لا يمكن بسهولة إنشاء هندسة معقدة مع عمليات سعة أو ميزات على جوانب متعددة دون إعادة الإثارة.

-

إعدادات متعددة مطلوبة: بالنسبة للأجزاء التي تتطلب الآلات على أكثر من جانب ، يجب تدوير الشغل يدويًا وإعادة تشكيلها عدة مرات. هذا يضيف إلى وقت الإعداد ويمكنه تقديم عدم الدقة.

-

الانتهاء من السطح: يمكن في بعض الأحيان أن تنتج التشطيبات السطحية الأقل الأمثل على الأسطح المحددة بسبب تأثير "الدرج" للتخفيضات الخطية.

-

انخفاض حياة الأداة: قد تواجه الأدوات المزيد من التآكل عند الاقتراب من ملامح معقدة من عدد محدود من الزوايا.

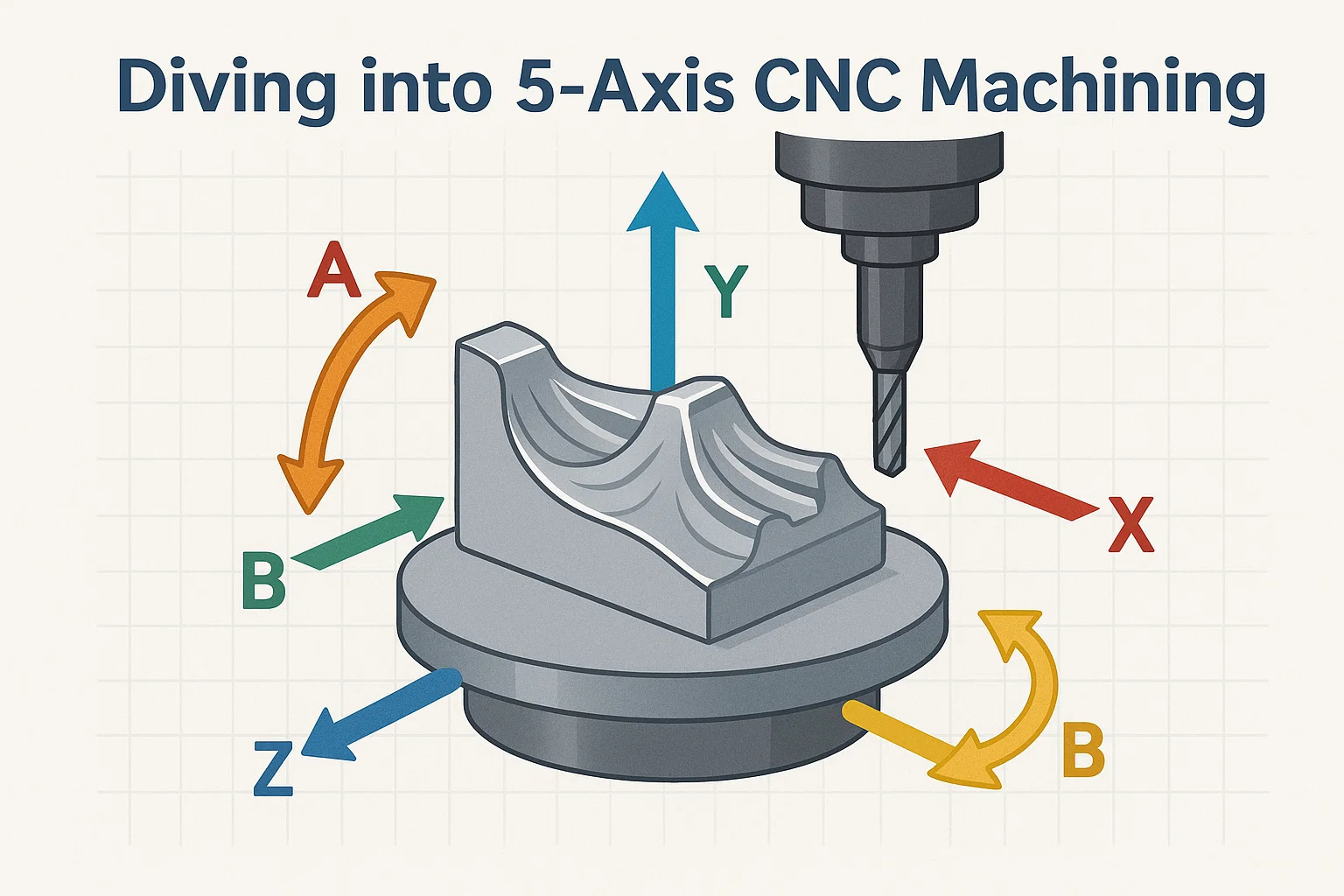

الغوص في تصنيع CNC 5 محاور

بينما تتفوق الآلات المكونة من 3 محاور في العمليات على طائرة واحدة ، فإن متطلبات تصميم المنتج الحديثة غالباً ما تتطلب تعقيدًا أكبر بكثير. هذا هو المكان 5 محور CNC الآلات خطوات في ، إضافة محورين إضافيين للتناوب إلى المحاور الخطية الثلاثة الموجودة (x ، y ، z). تسمح هذه المحاور الإضافية لأداة القطع بالتعامل مع قطعة العمل من أي اتجاه تقريبًا ، مما يتيح إنشاء هندسة معقدة ومعقدة للغاية في إعداد واحد.

شرح المحاور الخمسة

في آلة 5 محاور ، لا يزال لديك خطي مألوف x و y و z محاور. المحورين الإضافيان هما دوران ، ويشار إليهما عادة A و B ، أو A و C .

-

x ، y ، z: الحركات الخطية ، كما في الآلات 3 محاور.

-

المحور: يدور حول المحور السيني.

-

المحور B: يدور حول المحور ص.

-

محور ج: يدور حول المحور z.

ستجمع تكوينات الماكينة المختلفة ذات 5 محاور بين هذه المحاور الدورانية بطرق مختلفة (على سبيل المثال ، A و B و A و C أو B و C). تتمثل الوجبات الرئيسية في أن هذه الدورات تسمح للأداة أو الشغل (أو كليهما) الإمالة والتدوير ، وتقدم أسطحًا مختلفة إلى أداة القطع دون تدخل يدوي.

أنواع الآلات ذات 5 محاور: في وقت واحد و 3 2

من المهم التمييز بين النوعين الأساسيين من تصنيع 5 محاور ، حيث تختلف قدراتها وتطبيقاتها:

-

تصنيع 5 محاور متزامنة (محاور كامل 5): في هذا الوضع ، تتحرك جميع المحاور الخمس بشكل متزامن ومستمر أثناء عملية القطع. هذا يعني أن الأداة يمكن أن تحافظ على اتصال مستمر بسطح معقد محيطي ، يتدفق بسلاسة حول المنحنيات والأشكال. هذه القدرة ضرورية لتوليد أشكال معقدة للغاية وعضوية وتحقيق تشطيبات سطحية متفوقة على الأجزاء المعقدة.

-

3 2 محور الآلات (المحور الموضعي 5): يُعرف هذه الطريقة أيضًا باسم "المحور الموضعي المكون من 5 محور" ، حيث تستخدم المحورين الدورانيين لتوجيه الشغل أو الأداة إلى موضع ثابت ، ثم تحدث الآلات باستخدام محاور ثلاثية (x ، y ، z) الثلاثة فقط. بمجرد أن يتم تشكيل قسم ما ، يعيد محاور الدوران توجيه الجزء التالي. على الرغم من أنه ليس من السائل مثل المحور المتزامن 5 ، إلا أن 3 2 لا تزال الآلات تقلل بشكل كبير من الإعدادات مقارنةً بمحور 3 ، مما يجعله فعالًا للغاية في الأجزاء ذات الميزات على وجوه متعددة ومتميزة.

كيف يعمل تصنيع 5 محاور وقدراته

تكمن القدرة الأساسية للآلات 5 محاور في قدرتها على تدوير أداة القطع و/أو قطعة العمل أثناء عملية الآلات. تسمح هذه الحركة المستمرة أو المفهرسة بما يلي:

-

تقليل: الوصول إلى الميزات "المخفية" أو الزاوية بطريقة لا يمكن للآلة ذات 3 محاور الوصول إليها دون إعادة تثبيت.

-

زوايا الأداة المحسنة: يمكن للجهاز إمالة الأداة للحفاظ على زاوية القطع المثلى نسبة إلى سطح الجزء ، مما يؤدي إلى الانتهاء من السطح بشكل أفضل ، وحياة الأدوات الأطول ، وإزالة المواد أسرع.

-

تصنيع الإعداد المفرد: يمكن تشكيل العديد من الأجزاء المعقدة بالكامل في واحدة ، مما يقلل بشكل كبير من أوقات الإعداد ، مما يلغي الأخطاء التراكمية من إعدادات متعددة ، وتحسين دقة الجزء بشكل عام.

مزايا استخدام تصنيع CNC 5 محاور

تعتبر فوائد الانتقال إلى تصنيع 5 محاور مهمة ، خاصة بالنسبة للمكونات ذات القيمة العالية والمعقدة:

-

زيادة تعقيد الجزء: القدرة على الجهاز الهندسة المعقدة للغاية ، والأشكال العضوية ، والمنحنيات المعقدة غير عملية أو مستحيلة على آلات 3 محاور.

-

انخفاض الإعدادات وأوقات الرصاص: من خلال تصنيع جوانب متعددة في إعداد واحد ، يتم قطع أوقات الإعداد بشكل كبير ، مما يؤدي إلى دورات إنتاج أسرع وتحسين الكفاءة الإجمالية.

-

الدقة المعززة والدقة: يقلل القضاء على الإعدادات المتعددة من خطر الخطأ البشري وإعادة وضع عدم الدقة ، مما يؤدي إلى دقة الأبعاد العالية والتحمل أكثر تشددًا.

-

الانتهاء من السطح المتفوق: تؤدي مشاركة الأدوات المستمرة وزوايا القطع المحسنة إلى تشطيبات أكثر سلاسة للسطح ، مما يقلل أو يقلل من الحاجة إلى عمليات التشطيب الثانوية.

-

تحسين حياة الأداة والأداء: تعني القدرة على توجيه الأداة على النحو الأمثل ضغوطًا أقل على الحافة المتطورة ، مما يؤدي إلى عمر أدوات أطول ومعدلات إزالة المواد الأكثر كفاءة.

-

الوصول إلى عمليات التقويض والجيوب العميقة: تصبح مناطق الآلات التي لا يمكن الوصول إليها مع قيود المحور 3 روتينية.

تطبيقات CNC 5 محاور في الأشكال الهندسية المعقدة وقطع الغيار عالية الدقة

بالنظر إلى قدراتها المتقدمة ، لا غنى عن تصنيع CNC من 5 محاور في الصناعات التي تتطلب أعلى مستويات من الدقة والتعقيد الهندسي. تمتد تطبيقاتها على نطاق واسع:

-

الطيران: تصنيع شفرات التوربينات (blisks) ، الدافع ، المكونات الهيكلية مع ملامح معقدة ، وأجزاء المحرك.

-

الأجهزة الطبية: إنتاج الأدوات الجراحية المعقدة ، وزراعة العظام (على سبيل المثال ، مفاصل الركبة والورك) ، والمكونات الاصطناعية ذات الأشكال التشريحية.

-

العفن والموت: خلق تجاويف العفن مفصلة للغاية ومعقدة لقولبة الحقن البلاستيكية ، وصبر النفخ ، والتموت الصب.

-

السيارات: النماذج الأولية وإنتاج مكونات المحرك ، والدفات ، وألواح الجسم الفنية.

-

طاقة: مكونات قطاعات النفط والغاز ، وقطاعات الطاقة المتجددة التي تتطلب هندسة معقدة ومواد متينة.

-

الفن والتصميم: نحت القطع الفنية المعقدة والنماذج الأولية مع الأشكال العضوية.

يمثل Meacis CNC Machining قفزة كبيرة في قدرة التصنيع ، مما يسمح للصناعات بدفع حدود التصميم وإنشاء مكونات ذات وظائف وشكل غير مسبوق.

محور 3 مقابل 5 المحور: الاختلافات الرئيسية

يعد اختيار ما بين 3 محاور و MACIS CNC CNC قرارًا حاسمًا يؤثر على تعقيد جزء ، وكفاءة الإنتاج ، والتكلفة ، وفي النهاية نجاح المشروع. في حين أن كلاهما طرق تصنيع قوية ، فإن اختلافاتهما الأساسية تملي حالات الاستخدام الأمثل.

لتوفير مقارنة واضحة ، دعنا نتفكك الفروق الرئيسية:

| ميزة | 3 محور CNC الآلات | 5 محور CNC الآلات |

| محاور الحركة | x ، y ، z (ثلاثة محاور خطية) | x أو y أو z (ثلاثة محاور خطية) محورين دوران (A أو B أو C) |

| جزء تعقيد | الأفضل للهندسة الأكثر بساطة والأسطح المسطحة والجيوب الأساسية والثقوب. محدودة للتخفيضات أو المعالم المعقدة. | مثالية للأشكال المعقدة للغاية ، الكنتورية ، العضوية ، تقويضات ، والميزات المعقدة. |

| وقت الإعداد والكفاءة | غالبًا ما يتطلب الإعدادات المتعددة وإعادة تحديد الأجزاء التي تحتوي على ميزات على جوانب مختلفة ، مما يزيد من المهلة الإجمالية. | هل يمكن لآلة عدة جوانب أو الجزء بأكمله في إعداد واحد ، مما يقلل بشكل كبير من وقت الإعداد وتحسين الكفاءة. |

| الانتهاء من السطح والدقة | جيد للأسطح المسطحة. قد تظهر الأسطح الكنتورية "سلم الدرج" أو الانتهاء الأمثل ، مما قد يتطلب بعد المعالجة. | يحقق التشطيبات السطحية الفائقة على ملامح معقدة بسبب اتجاه الأداة المستمر وزوايا القطع المحسنة ، وغالبًا ما تزيل التشطيب الثانوي. |

| اعتبارات الأدوات | عادةً ما يستخدم أدوات أطول للوصول إلى الميزات ، والتي يمكن أن تؤدي إلى الاهتزاز والانحراف وحياة الأدوات المخفضة. مجموعة محدودة من الوصول إلى الأدوات. | يسمح بأدوات أقصر وأكثر صلابة بسبب الوصول متعدد الزوايا. تؤدي مشاركة الأداة المثلى إلى حياة أدوات أطول وإزالة المواد بشكل أفضل. |

| تعقيد البرمجة | البرمجة الأكثر بساطة (G-Code) بسبب درجات أقل من الحرية. أسهل للمبرمجين للمبتدئين. | برمجة أكثر تعقيدًا بشكل ملحوظ بسبب تنسيق خمس محاور متزامنة. يتطلب برنامج CAD/CAM متقدم والمبرمجين المهرة. |

| تجنب الاصطدام | أبسط الاكتشاف والتجنب بسبب الحركة المحدودة. | حرج للغاية ومعقد. يتطلب أدوات المحاكاة المتقدمة داخل برنامج CAM لمنع التصادم بين الأداة ، والحامل ، والمغزل ، والشغل. |

| تحليل التكلفة | الاستثمار الأولي: أقل. الآلات أقل تعقيدًا وبالتالي أكثر بأسعار معقولة. تكاليف التشغيل: أقل عمومًا في الساعة بسبب الإعداد الأكثر بساطة وآلات أقل تعقيدًا. | الاستثمار الأولي: أعلى بكثير. الآلات أكثر تعقيدًا ميكانيكيًا وتتطلب أدوات تحكم متقدمة. التكاليف التشغيلية: أعلى في الساعة بسبب تعقيد الماكينة والبرمجة المتخصصة والصيانة. ومع ذلك ، يمكن أن تكون التكلفة لكل جزء أقل بالنسبة للأجزاء المعقدة بسبب انخفاض الإعدادات والكفاءة العالية. |

| مستوى مهارة المشغل | معتدلة إلى عالية. | عالية للخبراء ؛ يتطلب معرفة متعمقة بمبادئ الآلات متعددة المحاور والبرامج المتقدمة. |

انهيار مفصل للاختلافات الرئيسية:

-

تعقيد الأجزاء التي يمكن تشكيلها: هذا هو الاختلاف الأساسي. تقتصر آلات المحور 3 على الآلات من عدد محدود من الاتجاهات (عادةً ما يكون الجزء العلوي ، وأحيانًا الجانبين إذا تم إعادة توجيه الجزء). يمكن لآلات المحور 5 ، مع إمكانياتها الدورانية ، الوصول إلى أي زاوية في قطعة العمل في إعداد واحد. هذا يفتح القدرة على إنشاء أشكال ثلاثية الأبعاد للغاية ، والأشكال العضوية ، والميزات العميقة مع عمليات السفلية التي هي ببساطة مستحيلة أو باهظة الثمن على آلة 3 محاور.

-

وقت الإعداد والكفاءة: بالنسبة للجزء الذي يتطلب الآلات على وجوه متعددة (على سبيل المثال ، جميع الأطراف الستة من المكعب) ، فإن آلة 3 محاور تتطلب العديد من عمليات إعادة التثبيت اليدوية ، كل منها يتطلب من الجهاز التوقف ، وتدخل المشغل ، وتعيين إزاحة جديدة. هذا يضيف وقتًا كبيرًا وعمالة وإمكانية للخطأ. غالبًا ما يمكن لآلة 5 محاور إكمال مثل هذا الجزء في إعداد واحد ، مما يقلل بشكل كبير من الوقت غير المتقلب وتحسين الكفاءة الإجمالية.

-

الانتهاء من السطح والدقة: عند تصنيع الأسطح المنحنية على آلة 3 محاور ، يجب أن تقوم الأداة بتقديم سلسلة من التمريرات الخطية ، والتي يمكن أن تترك "خطوات" مرئية أو علامات الأدوات ، وغالبًا ما تتطلب عمليات تشطيب ثانوية مثل الصنفرة أو التلميع. يمكن لآلات المحور 5 يمكن أن توجه مستمر أداة القطع إلى السطح ، مما يسمح بتخفيضات أكثر سلاسة وأكثر دقة تؤدي إلى الانتهاء من السطح المتفوق مباشرة من الجهاز ، مما يقلل من المعالجة أو القضاء عليها. يقلل نهج المجموعة الواحدة أيضًا من تراكم الأخطاء التي يمكن أن تحدث مع عمليات إعادة التثبيت المتعددة ، مما يؤدي إلى دقة الجزء بشكل عام.

-

اعتبارات الأدوات والبرمجة:

-

الأدوات: يتطلب تصنيع 3 محاور في بعض الأحيان أدوات أطول للوصول إلى جيوب أو ميزات عميقة ، والتي يمكن أن تكون عرضة للثرثرة والاهتزاز والانحراف ، مما يؤثر على السطح ودقة. يمكن أن تستخدم آلات المحور 5 أدوات أقصر وأكثر صلابة لأنها يمكن أن تميل الجزء أو الأداة للوصول إلى الميزة ، وتعزيز الاستقرار وأداء القطع.

-

برمجة: برمجة 3 محاور واضحة نسبيًا ، حيث تتعامل بشكل أساسي مع الحركات الخطية. برمجة 5 المحاور ، ومع ذلك ، هي أكثر تعقيدًا بشكل ملحوظ. إنه يتطلب برنامج CAD/CAM متطور قادر على إنشاء مسارات الأدوات التي تنسيق جميع المحاور الخمس في وقت واحد مع تجنب التصادم بين الأداة ، وحامل الأدوات ، والمغزل ، والشغل. يتطلب هذا التعقيد المبرمجين ذوي المهارات العالية وغالبًا ما ينطوي على محاكاة واسعة النطاق.

-

-

تحليل التكلفة: الاستثمار الأولي والتكاليف التشغيلية:

-

الاستثمار الأولي: هناك فرق كبير في التكلفة المقدمة. تعد آلات CNC ذات 3 محاور أكثر بأسعار معقولة للشراء ، مما يجعلها نقطة دخول يمكن الوصول إليها للعديد من المتاجر. تمثل آلات المحور 5 ، مع تعقيدها الميكانيكي المضافة ، والمحركات الإضافية ، وأنظمة التحكم المتقدمة ، ومكونات الدقة ، نفقات رأسمالية أعلى بكثير.

-

تكاليف التشغيل: في حين أن تكلفة التشغيل بالساعة لآلة 5 محاور قد تكون أعلى (بسبب ارتفاع الصيانة ، واستهلاك الطاقة ، والحاجة إلى المشغلين/المبرمجين ذوي المهارات العالية) ، التكلفة لكل جزء بالنسبة للمكونات المعقدة غالبًا ما يكون أقل من 3 محاور. وذلك لأن مكاسب الكفاءة من الإعدادات المنخفضة ، وأوقات دورة أسرع ، وحياة الأدوات المحسنة ، والقضاء على العمليات الثانوية يمكن أن تفوق معدل الساعة العالي. بالنسبة لأجزاء أبسط ، لا يزال المحور 3 هو بطل التكلفة بلا منازع.

-

وبالتالي ، لا يتعلق الاختيار بين المحور 3 و 5 المحاور ببساطة "المزيد من المحاور" ، بل هو قرار استراتيجي يعتمد على المطالب المحددة للمشروع ، والتعقيد المطلوب ، ومتطلبات الدقة ، وحجم الإنتاج ، والميزانية المتاحة.

التطبيقات والصناعات

جعلت براعة ودقة Multi-Axis CNC Machining تقنية لا غنى عنها عبر مجموعة واسعة من الصناعات. في حين أن آلات المحور المكون من 3 محاور لا تزال حيوية بالنسبة للأجزاء الأكثر بساطة وعالية الحجم ، فإن آلات 5 محاور تفتح إمكانيات جديدة للابتكار والأداء في الحقول التي تتطلب أقصى درجات التعقيد والدقة.

فيما يلي نظرة على كيفية تطبيق كل من محور CNC المكون من 3 محاور و 5 محاور عبر مختلف القطاعات:

الطيران: تصنيع شفرات التوربينات ، المكونات الهيكلية

يمكن القول إن صناعة الطيران هي القطاع الأكثر تطلبًا لآلات CNC ، حيث تكون السلامة والأداء والحد من الوزن أمرًا بالغ الأهمية.

-

هيمنة 5 المحاور: تعتمد هذه الصناعة اعتمادًا كبيرًا على تصنيع 5 محاور متزامنة للمكونات الحرجة. تشمل الأمثلة:

-

شفرات التوربينات (بويس/دبوسات): تتطلب المنحنيات المعقدة والديناميكية الهوائية لشفرات التوربينات ، التي يتم إنتاجها غالبًا كقائد أحادي القطع ، حركة مستمرة من 5 محاور لتحقيق الدقة اللازمة لتدفق الهواء والكفاءة المثلى.

-

المكونات الهيكلية: يتم تصنيع إطارات الطائرات المعقدة ، والأفران الجناح ، والهوات الحاجز ، ومكونات ترس الهبوط مع ملامح معقدة وأنماط ثقب دقيقة إلى التحمل الضيق من مواد عالية القوة وخفيفة الوزن مثل سبائك التيتانيوم وسبائك الألومنيوم.

-

أغلفة وفوهات المحرك: غالبًا ما تحتوي هذه الأجزاء على قنوات تبريد داخلية وهندسة معقدة لا يمكن إنتاجها إلا بكفاءة مع إمكانات متعددة المحاور.

-

-

فائدة 3 المحاور: على الرغم من أن المحور 5 أمر بالغ الأهمية بالنسبة للأجزاء المعقدة للغاية ، إلا أن الآلات المكونة من 3 محاور لا تزال تلعب دورًا في إنتاج أقواس أبسط وألواح التثبيت والمكونات الداخلية التي لا تتطلب وصولًا متعدد الجوانب أو ملامح معقدة.

السيارات: النماذج الأولية وإنتاج أجزاء المحرك المعقدة

تستخدم صناعة السيارات تصنيع CNC على نطاق واسع ، من النماذج الأولية السريعة إلى الإنتاج العالي الحجم ، والضغط باستمرار من أجل الكفاءة والأداء.

-

5 محور للأداء والنماذج الأولية:

-

كتل المحرك ورؤوس الأسطوانات: في حين أن الإنتاج على نطاق واسع يستخدم في كثير من الأحيان خطوط نقل مخصصة ، فإن آلات المحور المكون من 5 محاور أمر حيوي لتنظيم تصميمات جديدة للمحركات ، مما يخلق غرف احتراق معقدة ، ومشعب السحب ، ومنافذ العادم مع ديناميات التدفق المحسنة.

-

مكونات الإرسال: تستفيد التروس ، والأعمدة ، ومقاطع علبة التروس ذات الأشكال الهندسية الداخلية المعقدة من إمكانات متعددة المحاور ، مما يضمن التشغيل السلس والمتانة.

-

المركبات التخصيص والمتخصصة: بالنسبة لسيارات عالية الأداء أو الفخامة أو السباقات ، يسمح المحور المكون من 5 محاور بإنشاء مكونات فريدة محسنة.

-

-

محور 3 من أجل الحجم والبساطة:

-

دوارات الفرامل والفرجار: يتم إنتاج العديد من مكونات السيارات الأكثر بساطة ، وخاصة تلك التي هي مسطحة إلى حد كبير أو متناظرة بالتدوير ، بكفاءة على مصانع 3 محاور ومخارط CNC (التي تعمل على 2 أو 3 محاور).

-

الهيكل والأقواس الداخلية: غالبًا ما يتم تشكيل المكونات الهيكلية والداخلية الأقل تعقيدًا باستخدام عمليات 3 محاور لفعالية التكلفة.

-

الأجهزة الطبية: يزرع ، الأدوات الجراحية ، الأطراف الاصطناعية

الدقة والتوافق الحيوي والتصميمات المعقدة غير قابلة للتفاوض في المجال الطبي ، مما يجعل تصنيع CNC لا غنى عنه.

-

5 محور للمكونات الناقدة للحياة:

-

غرسات العظام: تتطلب بدائل مفصل الورك والركبة ، وزراعة العمود الفقري ، وألواح العظام أشكالًا تشريحية معقدة ، وتشطيبات سطحية ناعمة للغاية لا يمكن للآلات المتزامنة 5 محاور فقط تحقيقها بشكل موثوق. مواد مثل التيتانيوم والكوبالت كروم شائعة.

-

الأدوات الجراحية: يتم إنتاج الأدوات الجراحية المعقدة والمعقدة ، غالبًا مع أسطح تجسس معقدة أو حواف قطع متخصصة أو آليات داخلية ، بدقة عالية باستخدام محور 5.

-

الأطراف الاصطناعية المخصصة: تتطلب الأطراف الاصطناعية الخاصة بالمريض وزراعة الأسنان دقة مطلقة للتناسب والوظيفة ، وغالبًا ما يتم إنشاؤها من عمليات المسح الرقمية التي يتم ترجمتها مباشرة إلى مسارات الأدوات ذات 5 محاور.

-

-

محور 3 لمكونات الدعم: يمكن إنتاج مباني الأجهزة الطبية البسيطة ، والألواح الأساسية للمعدات التشخيصية ، وبعض مكونات أدوات المختبر بكفاءة مع تصنيع 3 محاور.

العفن والموت: إنشاء تجاويف القالب المعقدة ومكونات الموت

صناعة القالب والموت هي أساس للإنتاج الضخم ، حيث أن هذه الأدوات تشكل كل شيء من السلع الاستهلاكية البلاستيكية إلى قطع غيار السيارات.

-

5 محور للقوالب المعقدة:

-

قوالب الحقن للأجزاء المعقدة: يعد إنشاء تجاويف معقدة لقولبة حقن البلاستيك ، وخاصة بالنسبة للأجزاء ذات الانحناءات المعقدة ، والقوائم ، والقوام السطحية الدقيقة ، تطبيقًا رئيسيًا للآلات ذات 5 محاور. إنه يقلل بشكل كبير من الحاجة إلى عمليات ثانوية مثل EDM أو التوحيد اليدوي.

-

يموت الصب يموت ويموت ختم: بالنسبة للأجزاء التي تتطلب أشكالًا معقدة أو حيث يجب دمج ميزات متعددة في تموت واحد ، يضمن محور 5 محاور الدقة العالية والجودة السطحية اللازمة لملايين التكرار.

-

-

3 محور للموت والقواعد الأكثر بساطة: لا تزال آلات المحور 3 تستخدم لإدراج العفن الأقل تعقيدًا والقواعد والمكونات التي لا تحتوي على أسطح محيطة للغاية.

الصناعات الأخرى: الإلكترونيات والطاقة والسلع الاستهلاكية

يمتد الوصول إلى CNC متعدد المحاور إلى ما هو أبعد من هذه الصناعات الأساسية:

-

الإلكترونيات:

-

5 المحاور: غالبًا ما تستفيد المصارف الحرارية عالية الدقة مع هندسة من الزعانف المعقدة ، والمرفقات المخصصة لأجهزة الصوت أو الحوسبة الراقية ، وغالبًا ما تستفيد الموصلات المتخصصة من إمكانيات 5 محاور للإدارة الحرارية المثلى والملاءمة الدقيقة.

-

3 المحاور: إنتاج مكونات لوحة الدوائر ، والمرفقات الأساسية ، والأجزاء الميكانيكية الصغيرة للإلكترونيات الاستهلاكية.

-

-

الطاقة (النفط والغاز ، متجدد):

-

5 المحاور: مكونات أدوات الحفر الدهنية التي يجب أن تصمد أمام الظروف القاسية ، ومكونات التوربينات لتوليد طاقة الرياح أو طاقة الرياح مع ملفات تعريف ديناميكية معقدة ، وأجسام صمام الضغط العالي.

-

3 المحاور: تصنيع الإطارات للألواح الشمسية ، ومكونات الأنابيب الأقل تعقيدًا ، والشفاه القياسية.

-

-

السلع الاستهلاكية:

-

5 المحاور: تصنيع المعدات الرياضية الراقية (على سبيل المثال ، رؤوس نادي الجولف ، مكونات الدراجات) ، قوالب المجوهرات المعقدة ، وأجزاء للكاميرات المتخصصة أو الأجهزة البصرية حيث تكون النماذج والجماليات أمرًا بالغ الأهمية.

-

3 المحاور: النماذج الأولية وإنتاج العلب للأجهزة ومكونات الأثاث والعناصر اليومية المختلفة حيث تكون الكفاءة في التكلفة والهندسة المباشرة مفتاحًا.

-

في جوهرها ، في حين أن الآلات 3 محاور تظل حلاً أساسيًا وفعالًا من حيث التكلفة لمجموعة واسعة من الأجزاء ، فإن الآلات ذات 5 محاور هي التكنولوجيا التي تتيح إنشاء المكونات الأكثر تقدمًا وأداء عالي الأداء وصعب هندسيًا تحدد تصميم المنتجات الحديثة وتصميم المنتجات. غالبًا ما يعود الاختيار إلى موازنة تعقيد الجزء ، والدقة المطلوبة ، وحجم الإنتاج ، والميزانية.

اختيار آلة CNC المناسبة

يعد القرار بين الاستثمار في آلة CNC ذات 3 محاور أو محور 5 محاور من القرارات مهمة لأي عملية تصنيع. لا يتعلق الأمر بطبيعته بطبيعته "أفضل" من الآخر ، بل يتعلق باختيار التكنولوجيا الأنسب لتلبية الاحتياجات وأهداف العمل المحددة. من الضروري تقييم دقيق للعديد من العوامل الرئيسية.

العوامل التي يجب مراعاتها: تعقيد جزء ، وحجم الإنتاج ، والميزانية

-

جزء تعقيد وهندسة:

-

3 المحاور: إذا كان إنتاجك الأساسي يتضمن أجزاء مسطحة أو مكونات ذات جيوب واضحة أو محيطات بسيطة على طائرة واحدة أو أجزاء يمكن إعادة وضعها يدويًا بسهولة دون فقدان الدقة ، فمن المحتمل أن تكون آلة 3 محاور كافية وأكثر اقتصادا.

-

5 المحاور: بالنسبة للتصميمات التي تتميز بمنحنيات معقدة ، والأسطح ثلاثية الأبعاد المعقدة ، أو التقويضات ، أو الجيوب العميقة التي تتطلب وصولًا متعدد الزوايا ، أو مكونات تتطلب تحملًا ضيقًا للغاية وتشطيبات سطحية متفوقة في إعداد واحد ، فإن الآلات ذات 5 محاور هي الاختيار الواضح. تعد أجزاء السيارات الطيران والطبية والخطوط المتطورة أمثلة رئيسية.

-

-

حجم الإنتاج:

-

3 المحاور: بالنسبة للإنتاج ذو الحجم الكبير للغاية من أجزاء أبسط ، يمكن أن يكون أسطول من آلات المحور 3 فعالًا للغاية من حيث التكلفة ، خاصةً إذا كانت أوقات الإعداد في الحد الأدنى لكل جزء.

-

5 المحاور: في حين أن الآلات ذات 5 محاور لها تكاليف أولية أعلى ، فإن قدرتها على تقليل الإعدادات وتوحيد العمليات غالباً ما تؤدي إلى أوقات دورة أسرع لكل جزء للهندسة المعقدة. يمكن أن يؤدي ذلك إلى انخفاض التكلفة الإجمالية لكل جزء للمكونات ذات القيمة العالية والمعقدة ، حتى في أحجام أقل ، عن طريق الحد من العمالة والأدوات وما بعد المعالجة. بالنسبة للأجزاء المعقدة للغاية ، يتيح المحور 5 أيضًا تصنيع "الأضواء" (التشغيل غير المراقب) بسبب انخفاض التدخل البشري.

-

-

الميزانية: الاستثمار الأولي والتكاليف التشغيلية:

-

الاستثمار الأولي: آلات المحور 3 أكثر بأسعار معقولة ، مما يجعلها مثالية للشركات الناشئة أو الشركات ذات رأس المال المحدود. تمثل آلة 5 محاور نفقات رأسمالية أكبر بكثير بسبب الميكانيكا المتقدمة وأنظمة التحكم ومكونات الدقة.

-

تكاليف التشغيل: في حين أن الآلات ذات 5 محاور لديها تكاليف تشغيل كل ساعة (الطاقة ، والأدوات المتخصصة ، والمبرمجين/المشغلين ذوي المهارات العالية ، والصيانة) ، يمكن تعويضها عن طريق زيادة الكفاءة ، وتقليل الخردة ، والقضاء على العمليات الثانوية لأجزاء معقدة. عند حساب التكلفة الحقيقية ، ضع في اعتبارك التكلفة الإجمالية لتصنيع الجزء النهائي ، وليس فقط معدل الساعة للجهاز.

-

-

الانتهاء من السطح المطلوب ودقة:

-

إذا كان الانتهاء من السطح أمرًا بالغ الأهمية ولا يمكن أن يتحمل "خطوط الدرج" أو يتطلب الحد الأدنى من المعالجة بعد المعالجة ، فإن 5 محاور يوفر ميزة مميزة. وبالمثل ، بالنسبة لأعلى مستويات دقة الأبعاد على الأشكال الهندسية المعقدة ، فإن القدرة الواحدة على 5 محاور تقلل من الأخطاء التراكمية.

-

-

خبرة البرمجة والبرمجيات:

-

تقييم مهارات البرمجة الحالية لفريقك وقدرات برنامج CAD/CAM الحالي. يتطلب تصنيع 5 محور برامج أكثر تطوراً ومبرمجين مدربين تدريباً عالياً بسبب تعقيد تنسيق محاور متعددة وتجنب الاصطدامات.

-

متى تستخدم المحور 3 مقابل 5 محاور

-

اختر محور 3 متى:

-

الأجزاء بسيطة نسبيا ، في الغالب منشورية ، أو يمكن تشكيلها من 1-2 جوانب.

-

قيود الميزانية صارمة.

-

الإنتاج ذو الحجم الكبير للمكونات البسيطة هو الأولوية.

-

دقة انخفاض وإنهاء السطح على الأسطح المحددة مقبولة ، أو ما بعد المعالجة ممكنة.

-

لديك عمل كبير لإعادة الإصلاح اليدوي إذا لزم الأمر.

-

-

اختر 5 محور متى:

-

تحتوي الأجزاء على أشكال هندسية معقدة أو أسطح مجانية أو تقويضات أو ميزات تتطلب وصولًا متعدد الزوايا.

-

الدقة العالية والتشطيب السطحي المتفوق أمر بالغ الأهمية.

-

الحد من أوقات الإعداد وزيادة الكفاءة الكلية (للأجزاء المعقدة) أمر بالغ الأهمية.

-

أنت تهدف إلى تصنيع "مجموعة واحدة" لتقليل الأخطاء وأوقات الرصاص.

-

أنت تنتج مكونات عالية القيمة للصناعات مثل الفضاء أو الطبية أو السيارات المتقدمة.

-

لديك ميزانية لاستثمار أولي أعلى والوصول إلى مواهب البرمجة الماهرة.

-

في نهاية المطاف ، غالبًا ما يتضمن الخيار الأمثل مزيجًا من هذه الاعتبارات ، وبالنسبة للعديد من مرافق التصنيع ، فإن وجود إمكانيات محور 3 و 5 محاور يوفر أكبر مرونة لمعالجة مجموعة متنوعة من المشاريع.

الاتجاهات المستقبلية في تصنيع CNC متعدد المحاور

عالم الآلات CNC متعددة المحاور أبعد ما يكون عن الركود. مدفوعًا بمتطلبات لا هوادة فيها لزيادة الدقة ، وكفاءة أكبر ، وقدرات الأجزاء الأكثر تعقيدًا ، تستمر التكنولوجيا في التطور بوتيرة سريعة. العديد من الاتجاهات الرئيسية تشكل مستقبلها:

-

زيادة الأتمتة وتصنيع الأضواء:

-

إلى جانب مغيرات الأدوات الآلية وأنظمة البليت ، أصبح دمج الروبوتات التعاونية (COBOTS) لتحميل/تفريغ ، وفحص الجودة أكثر شيوعًا. هذا يدفع نحو تصنيع "إطفاء الأضواء" الآلي بالكامل ، مما يسمح للآلات بتشغيل 24/7 مع الحد الأدنى من الإشراف البشري ، وزيادة الإنتاجية بشكل كبير وتقليل تكاليف العمالة.

-

-

تكامل الذكاء الاصطناعي (AI) والتعلم الآلي (ML):

-

AI و ML هي ثورة في CNC من خلال تحسين العمليات في الوقت الفعلي. وهذا يشمل:

-

الصيانة التنبؤية: تحلل خوارزميات الذكاء الاصطناعي بيانات المستشعر (الاهتزاز ، درجة الحرارة ، استهلاك الطاقة) للتنبؤ بملابس الأدوات وفشل الماكينة المحتملة قبل تحدث ، مما يتيح الصيانة الاستباقية وتقليل وقت التوقف المكلف.

-

تحسين الأدوات: يمكن لمنظمة العفو الدولية تحليل بيانات التصنيع السابقة لتحسين معلمات القطع (الخلاصات ، والسرعات ، وعمق القطع) لتحسين الكفاءة ، والتشطيب السطحي ، وحياة الأدوات ، وحتى التكيف مع اختلافات المواد.

-

مراقبة الجودة الآلية: يمكن أن تؤدي أنظمة الرؤية التي تعمل بذات منظمة العفو الدولية إلى إجراء فحص في العملية ، واكتشاف العيوب والانحرافات في الوقت الفعلي.

-

-

-

تقنية التوأم الرقمية:

-

يكتسب إنشاء "توأم رقمي" - نسخة طبق الأصل الظاهري لآلة CNC المادية وعملية التصنيع بأكملها - جرًا. هذا يسمح ل:

-

محاكاة شاملة: تشغيل عمليات محاكاة للآلات الافتراضية لتحديد التصادمات المحتملة ، وتحسين مسارات الأدوات ، واختبار استراتيجيات مختلفة دون استهلاك الموارد المادية.

-

المراقبة والتحكم في الوقت الفعلي: باستخدام التوأم الرقمي لمراقبة أداء الجهاز الفعلي في الوقت الفعلي ، وتشخيص المشكلات ، وجعل التعديلات عن بعد.

-

-

-

التصنيع المختلط: تلتقي الإضافة بطرح:

-

يتضمن الاتجاه الرائد آلات تجمع بين التصنيع الإضافي (الطباعة ثلاثية الأبعاد) وقدرات تصنيع CNC الطرفية في منصة واحدة. هذا يسمح ل:

-

البناء والتشطيب: قم ببناء جزء من الشكل القريب من الشبكة (على سبيل المثال ، عبر ترسب الطاقة الموجه - DED) ثم تهيئةه بدقة إلى التحمل النهائي والتشطيب السطحي في نفس الجهاز.

-

إضافة وإضافة ميزة: إصلاح المكونات البالية أو التالفة عالية القيمة عن طريق إضافة مادة ثم تصنيعها ، أو إضافة ميزات معقدة إلى الأجزاء الموجودة. هذا يقلل من نفايات المواد ويفتح إمكانيات تصميم جديدة.

-

-

-

الاتصال المتقدم وإنترنت الأشياء (إنترنت الأشياء):

-

يتم توصيل آلات CNC بشكل متزايد ، وتبادل البيانات عبر أرضية المصنع وخارجها. هذا يتيح:

-

مراقبة الأداء في الوقت الحقيقي: يمكن للمشغلين والمديرين الوصول إلى البيانات الحية حول استخدام الماكينة والإنتاجية والصحة.

-

اتخاذ القرارات التي تعتمد على البيانات: يمكن للرؤى المستقاة من البيانات المجمعة أن تُعلم جدولة الإنتاج ، وتخصيص الموارد ، ومبادرات التحسين المستمر.

-

-

-

ممارسات التصنيع المستدامة:

-

تتحرك الصناعة نحو حلول أكثر ملائمة للبيئة ، بما في ذلك تصميمات الآلات الموفرة للطاقة ، واستراتيجيات القطع المحسنة لتقليل نفايات المواد ، وترشيح سائل التبريد المحسّن وأنظمة إعادة التدوير ، واستخدام سوائل القطع الأكثر استدامة.

-

البرمجيات والبرمجة

خلف كل جزء مقطوع بدقة مجموعة من التعليمات المصممة بدقة ، تم إنشاؤها وتحسينها من خلال البرامج المتطورة. يرتبط تطور تصنيع CNC متعدد المحاور ارتباطًا وثيقًا بالتقدم في تصميم بمساعدة الكمبيوتر (CAD) و التصنيع بمساعدة الكمبيوتر (CAM) البرمجيات ، جنبا إلى جنب مع اللغة الأساسية لبرمجة CNC.

برنامج CAD/CAM لآلات 3 محاور و 5 محاور

تبدأ الرحلة من مفهوم رقمي إلى جزء مادي بـ CAD و CAM.

-

CAD (تصميم بمساعدة الكمبيوتر): يتم استخدام هذا البرنامج لإنشاء الرسومات ثنائية الأبعاد والنماذج ثلاثية الأبعاد للجزء المراد تصنيعها. توفر أنظمة CAD الحديثة أدوات قوية لتصميم الهندسة المعقدة ، وضمان دقة الأبعاد ، وإعداد نماذج لعملية التصنيع. بالنسبة للآلات متعددة المحاور ، يجب أن يكون برنامج CAD قادرًا على التعامل مع الأسطح المعقدة للغاية والتجميعات المعقدة.

-

CAM (التصنيع بمساعدة الكمبيوتر): هذا هو المكان الذي يحدث فيه السحر للآلات CNC. يأخذ برنامج CAM النموذج ثلاثي الأبعاد الذي تم إنشاؤه في CAD ويترجمه إلى تعليمات قابلة للقراءة الآلة. تشمل الوظائف الرئيسية لبرنامج CAM:

-

توليد الأدوات: الوظيفة الأكثر أهمية ، إنشاء الطرق الدقيقة التي ستتبعها أداة القطع لإزالة المواد. بالنسبة للمحور 3 ، تكون مسارات الأدوات هذه واضحة نسبيًا. بالنسبة إلى محور 5 ، يجب أن يولد برنامج CAM مسارات أدوات معقدة للغاية ومتوازنة تنسيق جميع المحاور الخمسة ، وضمان حركة سلسة ، وزوايا القطع المثلى ، وإزالة المواد الفعالة.

-

إدارة مكتبة الأدوات: تخزين وإدارة البيانات لمختلف أدوات القطع (أقطار ، أطوال ، المزامير ، المواد ، إلخ).

-

حساب الأعلاف والسرعة: تحديد السرعة الدورانية المثلى للمغزل والمعدل الذي تتحرك به الأداة عبر المادة لتحقيق الانتهاء من السطح المطلوب وحياة الأداة.

-

اكتشاف التصادم: من الأهمية بمكان ، خاصة بالنسبة لبرنامج 5 محاور ، يحاكي برنامج CAM عملية التصنيع بأكملها للكشف عن التصادم ومنعها بين أداة القطع ، وحامل الأدوات ، والمغزل ، وملابس العمل ، ومكونات الماكينة. هذا يمنع الأضرار المكلفة ويضمن التشغيل الآمن.

-

ما بعد المعالجة: الخطوة الأخيرة حيث يتم تحويل مسارات الأدوات العامة التي تم إنشاؤها بواسطة CAM إلى لهجة G-Code و M-Code المحددة التي يمكن أن يفهمها وحدة تحكم جهاز CNC معين. هذه وظيفة متخصصة للغاية وحاسمة ، حيث يمكن للمعالج الذي تم تكوينه بشكل سيئ أن يؤدي إلى أخطاء في الجهاز أو أداء دون المستوى الأمثل.

-

لتصنيع 5 محاور ، يجب أن تكون إمكانيات برنامج CAM متقدمة بشكل استثنائي. إنها تحتاج إلى خوارزميات يمكنها التعامل مع الحركات المتزامنة ، وتميل تلقائيًا إلى الأداة للمشاركة المثلى ، وتوفر تجنبًا قويًا للتصادم في بيئة ديناميكية للغاية. تقدم حلول برامج CAM الرائدة مثل Autodesk Fusion 360 و Siemens NX و MasterCam و Hypermill و Edgecam وحدات وميزات مخصصة مصممة خصيصًا للبرمجة متعددة المحاور عالية الأداء.

لغات برمجة CNC (G-Code و M-Code)

في أدنى مستوى ، تتواصل آلات CNC من خلال لغة برمجة موحدة ، ولكنها خاصة في كثير من الأحيان ، تتكون في المقام الأول من G-Code و M-Code .

-

G-Code (رمز هندسي): هذه هي اللغة الأساسية التي تملي الحركات الهندسية للجهاز. تخبر الرموز G الجهاز أين للتحرك ، كيف السرعة ، و على طول أي طريق . تشمل الأمثلة:

-

G00: Rapid Traverse (تحرك بأقصى سرعة دون القطع). -

G01: الاستيفاء الخطي (تحرك في خط مستقيم بمعدل تغذية محدد). -

G02/G03: الاستيفاء الدائري (تحرك في قوس عقارب الساعة/عكس اتجاه عقارب الساعة). -

G90/G91: تحديد المواقع المطلقة/الإضافية. -

جوانب أخرى تحكم G-CODES مثل اختيار الطائرة ، وتعويض القاطع ، والدورات المعلبة (تسلسل مبرمجة مسبقًا للحفر ، التنصت ، إلخ).

-

-

M-Code (رمز متنوع): تتحكم هذه الرموز في الوظائف الإضافية للجهاز غير المرتبطة مباشرة بحركة الأدوات. MODES M تخبر الجهاز ماذا للقيام. تشمل الأمثلة:

-

M03/M04: المغزل على (عقارب الساعة/عكس اتجاه عقارب الساعة). -

M05: توقف المغزل. -

M06: تغيير الأداة. -

M08/M09: سائل التبريد/إيقاف. -

M30: نهاية البرنامج وإعادة تعيين.

-

بينما يقوم برنامج CAM بإنشاء الجزء الأكبر من هذه الرموز تلقائيًا ، لا يزال مبرمج CNC الماهر يفهم G-Code و M-Code لتصحيح برامج ، وتحسين الكفاءة ، وإجراء التعديلات اليدوية على أرضية المتجر. بالنسبة للآلات متعددة المحاور ، يمكن أن يكون الحجم المطلق وتعقيد G-Code الذي تم إنشاؤه هائلاً ، مما يعتمد على برامج CAM المتقدمة والمعالجة القوية بعد المعالجات.

أدوات المحاكاة والتحسين

بالنظر إلى التعقيد والتكلفة المرتبطة بآلات CNC متعددة المحاور ، لم تعد أدوات المحاكاة والتحسين على الكماليات ولكن الضروريات.

-

برنامج محاكاة CNC: يأخذ هذا البرنامج رمز G الذي تم إنشاؤه ويقوم بإنشاء تمثيل افتراضي لعملية الآلات. يسمح للمبرمجين والمشغلين بـ:

-

تحقق من مسارات الأدوات: تأكد بصريًا أن الأداة تتبع المسار المقصود.

-

اكتشاف الاصطدامات: حدد حوادث الحوادث المحتملة بين الأداة ، والحامل ، وشغل العمل ، ومكونات الماكينة ، ومكونات الماكينة قبل حدوثها على الجهاز الفعلي. هذا أمر حيوي لعمليات 5 محاور حيث تزيد الحركات المعقدة بشكل كبير من خطر الاصطدام.

-

تحقق من gouges/endercuts: تأكد من أن البرنامج لا يزيل عن طريق الخطأ الكثير من المواد أو ترك المواد غير المرغوب فيها.

-

تحليل إزالة المواد: انظر كيف يتطور الجزء من خلال مراحل الآلات.

-

تقليل وقت إثبات: من خلال محاكاة العملية تمامًا تقريبًا ، يتم تقليل الحاجة إلى "الجفاف الجاف" المادي المكلف والمستهلك للوقت أو "الإثبات" على الجهاز بشكل كبير ، مما يؤدي إلى بدء تشغيل إنتاج أسرع.

-

غالبًا ما تتضمن أدوات المحاكاة الرائدة ميزات مثل "Twin" Digital Twin "، حيث تحاكي الجهاز الظاهري بدقة الحركية وسلوك الجهاز الحقيقي.

-

-

أدوات التحسين: هذه الأدوات تتجاوز مجرد التحقق من الكود ؛ يسعون بنشاط إلى تحسينه.

-

تحسين معدل التغذية: ضبط معدلات التغذية تلقائيًا بناءً على مشاركة المواد وتحميل الأداة لزيادة إزالة المواد إلى الحد الأقصى مع ضمان عمر الأداة والتشطيب السطحي. هذا يمكن أن يقلل بشكل كبير من أوقات الدورة.

-

تخفيض قطع الهواء: قلل من الحركات غير المقطوعة (حيث تتحرك الأداة عبر الهواء) لتحسين الكفاءة.

-

توليد الحركة السلس: بالنسبة لمحور 5 ، تحسين مسارات الأدوات لضمان حركة ناعمة ومستمرة ، مما يقلل من ارتداء الماكينة ويحسن جودة السطح.

-

باختصار ، فإن النظام الإيكولوجي للبرامج المتطورة يشمل CAD و CAM ولغات البرمجة وأدوات المحاكاة/التحسين هو المحرك الفكري الذي يقود الآلات CNC متعددة المحاور. عندما تصبح الأجزاء أكثر تعقيدًا وتكثف المتطلبات التصنيع ، سيظل الابتكار المستمر في حلول البرامج هذه حاسمة لدفع حدود ما هو ممكن.