جوهر القالب مقابل تجويف القالب: فهم الاختلافات الرئيسية في صب الحقن

مقدمة في النوى العفن وتجويف العفن

صب الحقن هو حجر الزاوية في التصنيع الحديث ، وتستخدم لإنتاج مجموعة واسعة من المنتجات البلاستيكية ، من لوحات معلومات السيارات إلى أغطية الزجاجة. إنها عملية دقيقة حيث يتم حقن البلاستيك المنصهر في قالب لتشكيل الشكل المطلوب. تعتمد جودة ودقة الجزء النهائي بالكامل تقريبًا على تصميم وبناء القالب نفسه.

يتكون قالب الحقن النموذجي من نصفين أساسيين: قلب العفن و تجويف العفن . معا ، يشكل هذان النصف الشكل الكامل للجزء. بينما يعملون جنبًا إلى جنب ، فإن لكل منها وظائف وخصائص مميزة.

ما هو قلب القالب؟

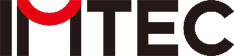

ال قلب العفن ، المعروف أيضًا باسم "B-Side" أو "النصف الأساسي" من القالب ، هو المكون الذي يشكل ميزات داخلية جزء من البلاستيك. عندما يتم إغلاق القالب ، يناسب القلب داخل التجويف ، مما يخلق المساحة التي يتم حقنها من البلاستيك المنصهر. فكر في الأمر مثل لكمة تخلق المناطق المجوفة أو المريحة داخل جزء ما.

على سبيل المثال ، إذا كنت تقوم بتشكيل كوب بلاستيكي ، فسيكون اللب هو الجزء الذي يشكل الجزء الداخلي من الكأس. بالنسبة لصندوق جوفاء ، فإن النواة تشكل المساحة الداخلية. يحتوي النواة أيضًا على ميزات مثل دبابيس القاذف ، والتي تستخدم لدفع الجزء النهائي من القالب بعد تبريده. نظرًا لأنه يشكل الشكل الداخلي ، فإن النواة غالبًا ما يكون تصميمًا أكثر تعقيدًا مع ميزات مثل الأضلاع والرؤساء (النتوءات الأسطوانية للتركيب) ، وغيرها من التفاصيل المعقدة.

عادةً ما تكون النوى العفن مصنوعة من مواد متينة ومقاومة للحرارة مثل الصلب المتصلب ، الصلب الأدوات ، أو ، لأحجام الإنتاج المنخفض ، الألومنيوم. يعتمد اختيار المواد على عوامل مثل البلاستيك المصبوب ، وتعقيد الجزء ، وحجم الإنتاج المطلوب.

ما هو تجويف القالب؟

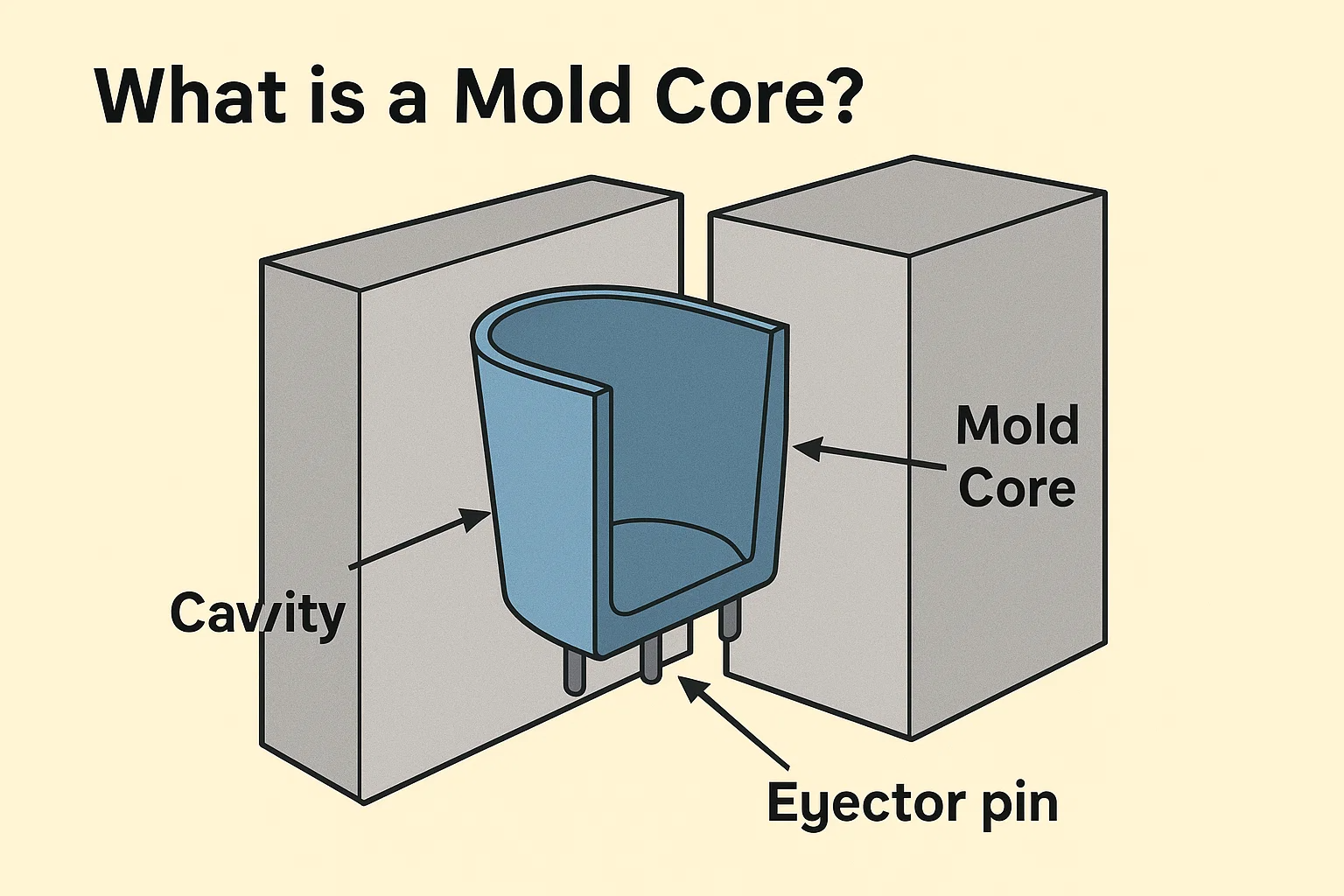

ال تجويف العفن ، المعروف أيضًا باسم "أ-Side" أو "Half Cavity" ، هو المكون الذي يشكل ميزات خارجية الجزء البلاستيكي. إنها القشرة الخارجية أو الحاوية التي تملأها البلاستيك المنصهر. باستخدام تشبيه الكأس البلاستيكية ، فإن التجويف سيشكل خارج الكأس ، بما في ذلك الشفة والجدران الخارجية.

عادة ما يكون نصف تجويف القالب حيث يوجد نظام البوابة والعداء. هذا النظام هو القناة التي يتدفق من خلالها البلاستيك المنصهر (أو الراتنج) من وحدة الحقن إلى القالب. يتطلب التجويف أيضًا اعتبارات تصميم دقيقة للتنفيس ، والتي تسمح للهواء المحاصر بالهروب لأن البلاستيك يملأ القالب. يعد التنفيس المناسب أمرًا ضروريًا لمنع العيوب مثل الطلقات القصيرة (الأجزاء غير المكتملة) وعلامات الحرق.

مثل النواة ، تصنع تجاويف العفن من الصلب أو الألومنيوم ، مع اختيار المادة بناءً على نفس العوامل من المتانة والتكلفة. على الرغم من أن النواة تشكل الشكل الداخلي ، فإن التجويف هو ما يعطي الجزء الخارجي النهائي ونهاية السطح.

الاختلافات الرئيسية بين نوى العفن وتجويف العفن

النواة والتجويف هما جانبان من نفس العملة ، لكن لديهم أدوار مختلفة بشكل أساسي في صب الحقن. فهم هذه الفروق أمر بالغ الأهمية لتصميم العفن والجزء المناسب.

تشكيل الشكل: داخلي مقابل خارجي

يكمن الاختلاف الأكثر أهمية في الشكل لكل مكون. ال قلب العفن يخلق الشكل الداخلي وميزات الجزء ، مثل الثقوب أو الأقسام المجوفة أو داخل الحاوية. في المقابل ، و تجويف العفن يشكل الشكل الخارجي ، بما في ذلك السطح الخارجي ، والتفاصيل الزخرفية ، والأبعاد الشاملة للجزء. تقسيم العمل هذا هو ما يسمح بإنشاء أشياء معقدة ثلاثية الأبعاد.

الموقف بالنسبة لخط الفراق

ال خط الفراق هو الخط الذي يجتمع فيه نصفي القالب. ال نصف تجويف عادة على الجانب Sprue (الجانب الذي يتم فيه حقن البلاستيك) ، ويشكل السطح الخارجي المرئي للجزء. ال النصف الأساسي هو على جانب القاذف ، وهو المكان الذي يتم فيه إخراج الجزء النهائي من القالب. يعد موقع دبابيس القاذف على الجانب الأساسي اختلافًا رئيسيًا ، حيث لم يتم العثور عليها على جانب التجويف.

دور في عملية صب الحقن

-

جوهر: غالبًا ما يكون الجو هو الجانب مع نظام طرد والتي تشمل دبابيس القاذف ودبابيس الإرجاع. دورها الرئيسي هو تسهيل إزالة الجزء المبرد من القالب.

-

تجويف: التجويف هو الجانب الذي يحتوي عادة على نظام البوابة والعداء ، الذي يوجه البلاستيك المنصهر في القالب. دورها الأساسي هو تلقي المواد المحقونة وتشكيل القشرة الخارجية.

| ميزة | قلب العفن | تجويف العفن |

| الوظيفة الأساسية | يشكل الشكل الداخلي للجزء | يشكل الشكل الخارجي للجزء |

| الموقف في العفن | جانب القاذف (B-side) | جانب Sprue (أ-Side) |

| الميزات الرئيسية | دبابيس القاذف ، الشرائح ، المصاعد | البوابات ، المتسابقين ، فتحات التهوية |

| دور في العملية | يخرج الجزء النهائي | يستقبل البلاستيك المحقن |

| التأثير على الجزء | يؤثر على الميزات الداخلية والقوة والطرد | يؤثر على الانتهاء من السطح والملمس والمظهر التجميلي |

التأثير على تصميم الأجزاء والوظائف

الأساسية والتجويف لها تأثير مباشر على تصميم الجزء النهائي. الميزات على الجانب الأساسي ، مثل الأضلاع والرؤساء ، ضرورية لإضافة القوة أو لأغراض التجميع. يمكن أن يملي تصميم النواة أيضًا الحاجة إلى زوايا محددة لضمان إخراج الجزء بشكل نظيف. من ناحية أخرى ، يحدد جانب التجويف الانتهاء من السطح والملمس والمظهر التجميلي للجزء. أي عيوب في التجويف ستكون مرئية على المنتج النهائي.

عملية صب الحقن: الأساسية والتجويف في العمل

اللب والتجويف لا يجلسون بشكل ثابت فقط ؛ هم شركاء ديناميكيين في عملية تصنيع متزامنة للغاية. إليك تفاصيل خطوة بخطوة لكيفية عملها معًا:

-

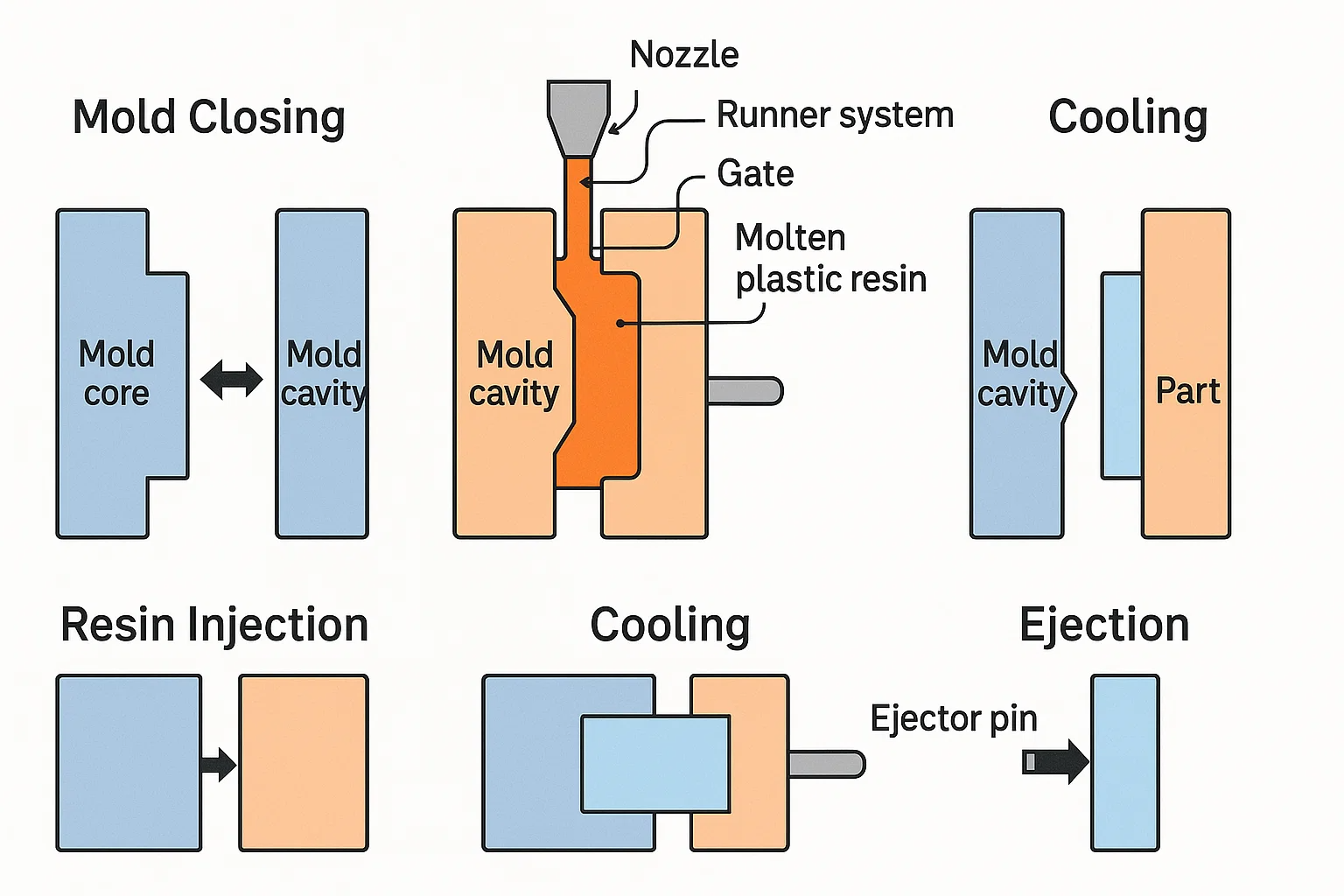

إغلاق العفن: تبدأ العملية مع قلب القالب وتجويف القالب يتجه نحو بعضهما البعض حتى يتم ربطهم معًا. هذا الإجراء يخلق الفراغ الداخلي المختوم - شكل الجزء الأخير. دقة هذه المحاذاة أمر بالغ الأهمية ، لأن أي اختلال يمكن أن يسبب أ "فلاش" (المواد الزائدة تتسرب على طول خط الفراق).

-

حقن الراتنج: يتم حقن راتنج البلاستيك المنصهر تحت الضغط العالي من خلال فوهة وفي القالب. تنتقل المادة عبر نظام العداء و بوابة - والتي هي جزء من نصف التجويف - وتملأ المسافة بين النواة والتجويف. يحل قلب الراتنج لتشكيل الشكل الداخلي للجزء ، بينما يشكل التجويف القشرة الخارجية.

-

تبريد: بعد أن يملأ الراتنج القالب ، مخصص نظام التبريد يدور سائل (عادة الماء أو الزيت) من خلال القنوات داخل كل من النواة والتجويف. تعزز هذه العملية البلاستيك من الخارج في ، مع أنصاف الأسوار والتجويف بمثابة أحواض الحرارة لتبريد الجزء بكفاءة.

-

طرد: بمجرد أن يبرد الجزء وتصلبه ، يفتح القالب. ال نظام طرد - يتم تنشيطه على النصف الأساسي - باستخدام دبابيس القاذف لدفع الجزء الذي تم تشكيله حديثًا عن القلب. نظرًا لأن الجزء غالبًا ما يتقلص في قلبه أثناء التبريد ، يجب أن يدمج تصميم النواة زوايا مسودة لمنعه من التعثر وضمان إطلاق نظيف. ثم يقع الجزء في صندوق التجميع أو يتم التقاطه بواسطة ذراع آلية.

اعتبارات تصميم النوى والتجويف العفن

تصميم النواة والتجويف هو عملية دقيقة تملي نجاح الجزء الأخير. يجب على المهندسين النظر في العديد من العوامل الهامة لضمان الوظيفة ، والتصنيع ، والتشطيب عالي الجودة.

مسودة الزوايا وأهميتها

A مسودة زاوية هو تفتق طفيف أو مائل مطبق على الجدران العمودية للجزء البلاستيكي. من الضروري إطلاق نظيف من القالب. بدون المسودة المناسبة ، يمكن أن يلتزم الجزء بالنواة أو التجويف ، مما يؤدي إلى تلف أو تزييف أو طرد صعب. يجب تصميم المسودة على كل من الجوانب الأساسية والتجويف للتأكد من أن الجزء لا يلتقط أي من النصف مع افتتاح القالب.

تصميم قناة التبريد

سليم تبريد أمر حيوي لتقليل وقت الدورة ومنع العيوب مثل العلامات الحربية وعلامات الحوض. يقوم المهندسون بتصميم قنوات تبريد معقدة داخل كل من نصفي الأسوار والتجويف. تدور هذه القنوات سائل تبريد لاستخراج الحرارة بالتساوي وسرعة من البلاستيك المنصهر ، مما يضمن التصلب الموحد. يجب تحسين تصميم هذه القنوات لهندسة الجزء لتجنب النقاط الساخنة.

تصميم نظام البوابات والعداء

ال نظام العداء هي شبكة القنوات التي توجه البلاستيك المنصهر من فوهة الحقن إلى تجويف القالب. ال بوابة هي النقطة التي يلتقي فيها العداء مع الجزء. توجد البوابة والعداء دائمًا على نصف تجويف . يعد تصميمهم أمرًا بالغ الأهمية للسيطرة على كيفية ملء الراتنج القالب ، لأنه يؤثر على علامات تدفق الجزء ، وخطوط متماسكة ، وقوة عامة.

تصميم نظام طرد

ال نظام طرد يقع حصريًا على النصف الأساسي من القالب. وهو يتألف من دبابيس القاذف أو الشفرات أو الأكمام التي تدفع الجزء النهائي من القلب. يجب اعتبار عدد هذه المسامير وحجمها وموقعها بعناية لتطبيق القوة ، أو منع الجزء من التشوه أو التالف أثناء طرد.

اعتبارات تنفيس

عندما يملأ الراتنج البلاستيكي القالب ، يجب أن يكون للهواء المحاصر في الداخل وسيلة للهروب. تنفيس ، عادة مصمم في خط الفراق أو نصف تجويف ، يتكون من قنوات صغيرة ضحلة تسمح للهواء بالخروج. يمكن أن يؤدي التهوية غير الكافية إلى عيوب تجميلية مثل علامات حرق والمشاكل الوظيفية مثل لقطات قصيرة ، حيث الجزء غير مكتمل.

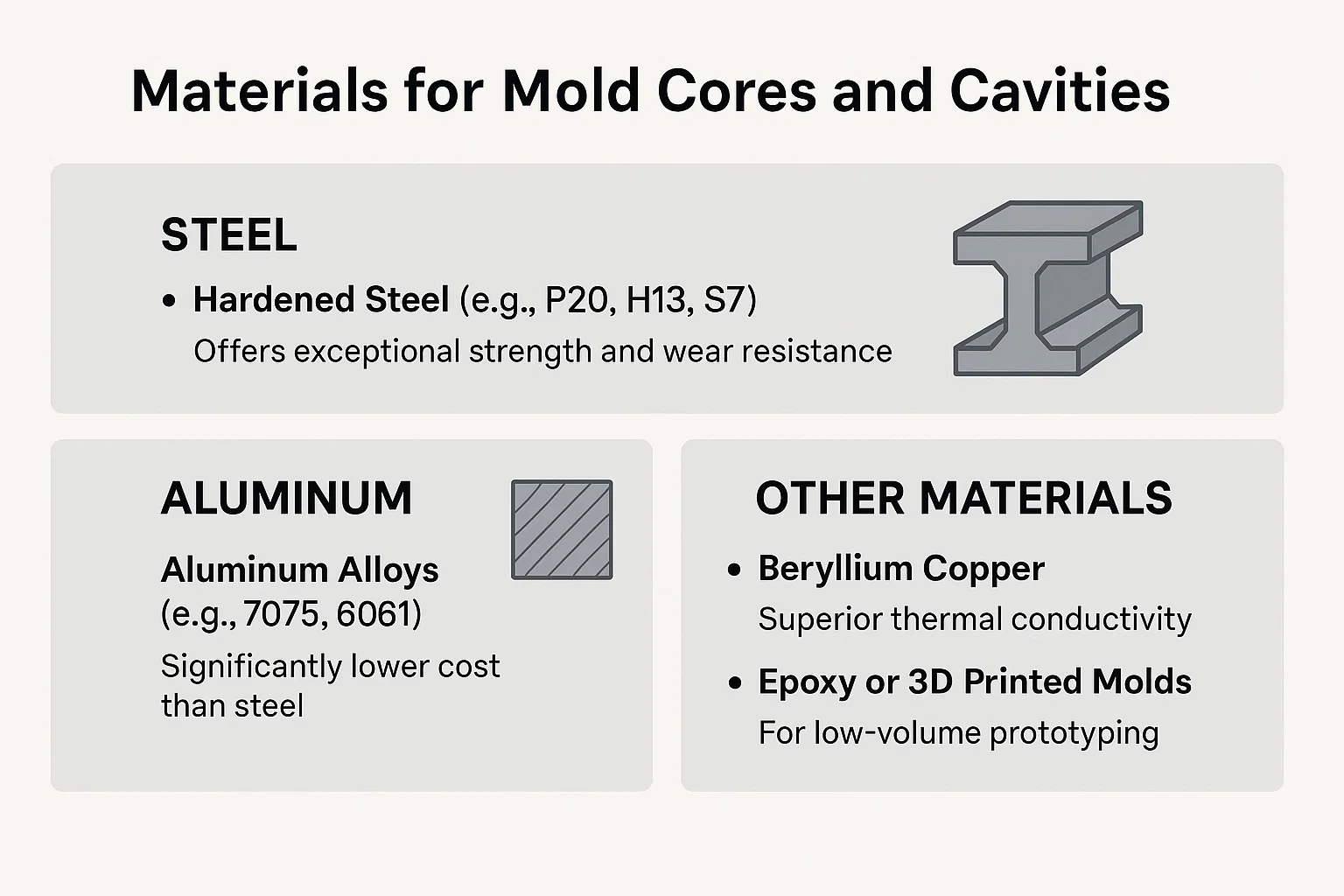

مواد لنوى العفن والتجويف

تعد المادة التي تم اختيارها في قلب العفن والتجويف أمرًا بالغ الأهمية ، حيث إنها تؤثر بشكل مباشر على متانة القالب وتكلفة وقدرة على إنتاج أجزاء عالية الجودة بكفاءة. يعتمد الاختيار على عوامل مثل نوع البلاستيك المصبوب ، وحجم الإنتاج المطلوب ، وتعقيد تصميم الجزء.

فُولاَذ

الصلب هو المادة الأكثر شيوعًا والمفضلة لقوالب الحقن ، وخاصة بالنسبة لركض الإنتاج ذو الحجم العالي.

-

الصلب المصلب (على سبيل المثال ، P20 ، H13 ، S7): هذا النوع من الصلب يوفر قوة استثنائية وارتداء المقاومة. إنه مثالي لإنتاج ملايين الأجزاء على مدى عمر القالب. P20 هو خيار شائع لتوازن الصلابة والقابلية للآلات. H13 و S7 ممتازان للتطبيقات التي تتطلب مقاومة للحرارة والضغط. صلابة عالية لهذه الفولاذ تسمح بتشطيب سطح متفوق.

-

الفولاذ المقاوم للصدأ (على سبيل المثال ، 420 SS): يتم استخدام هذا عندما تكون المادة البلاستيكية مصبوبة تآكلًا أو متى سيتم استخدام القالب في بيئة رطبة. إنه يوفر مقاومة تآكل ممتازة ، وهو أمر بالغ الأهمية للحفاظ على سطح القالب البكر.

الألومنيوم

غالبًا ما تستخدم سبائك الألومنيوم (على سبيل المثال ، 7075 ، 6061) لقوالب النموذج الأولي أو لتشغيل الإنتاج ذو الحجم المنخفض (عادة ما يكون أقل من 100000 جزء).

-

المزايا: يوفر الألومنيوم العديد من الفوائد ، بما في ذلك التكلفة المنخفضة بكثير من الصلب ووقت تصنيع أسرع بكثير. يتيح الموصلية الحرارية الممتازة تبريدًا أسرع ، مما قد يقلل من وقت دورة صب الحقن.

-

عيوب: إنه أقل دواما وأكثر عرضة للارتداء والأضرار من الصلب. قد لا يكون مناسبًا لتصيب المواد البلاستيكية المملوءة بالزجاج.

مواد أخرى

-

النحاس البريليوم: هذه المادة هي خيار ممتاز لإدراج العفن أو المكونات التي تكون فيها إزالة الحرارة السريعة أمرًا بالغ الأهمية ، كما هو الحال في المناطق ذات قسم الجدار السميك. لديها توصيل حراري متفوق مقارنة بالصلب ، مما يجعله مثاليًا للتبريد الموضعي.

-

القوالب المطبوعة الايبوكسي أو ثلاثية الأبعاد: بالنسبة إلى النماذج الأولية ذات الحجم المنخفض أو السريع ، يمكن استخدام المواد غير التقليدية. هذه غير مكلفة وسريعة لإنتاجها ولكن لها عمر محدود للغاية وليست مناسبة لقطع الغيار المعقدة أو عالية الدقة.

تصنيع النوى والتجويف

تصنيع النوى والتجويف العفن عملية دقيقة ومتخصصة للغاية. إنه يتطلب الآلات المتقدمة والحرفية الماهرة لتحويل كتل المواد الخام إلى المكونات الوظيفية المعقدة لقالب الحقن. الهدف هو تحقيق التحمل الضيق للغاية وإنهاء السطح الخالية من العيوب.

عمليات الآلات: طحن CNC و EDM

-

طحن CNC (التحكم العددي للكمبيوتر): هذه هي الطريقة الأساسية لتشكيل كل من النواة والتجويف. تستخدم آلات CNC أدوات القطع الموجهة إلى الكمبيوتر لإزالة طبقة المواد حسب الطبقة. إنها ضرورية لإنشاء الهندسة الأساسية والجيوب ومعظم الميزات التفصيلية. يمكن أن تنتج آلات CNC الحديثة متعددة المحاور أسطحًا معقدة ومنحنية بدقة لا تصدق.

-

EDM (تصنيع التفريغ الكهربائي): تُعرف EDM أيضًا باسم Spark Machining ، وهي عملية غير اتصال تستخدم لإنشاء ميزات صعبة أو مستحيلة مع أدوات القطع التقليدية. إنه يعمل باستخدام الشرر الكهربائي لتآكل المواد. يعد EDM مفيدًا بشكل خاص لإنشاء زوايا حادة ، وأضلاع عميقة ، وميزات صغيرة جدًا معقدة في الصلب المتصلب.

المعالجة السطحية والتشطيب

بعد الآلات ، يتم تلميع أسطح العفن ومعالجتها لتحقيق الملمس المطلوب والمتانة.

-

تلميع: يتم تلميع أسطح العفن إلى النهاية المرآة لضمان إصدار الجزء بسهولة وإنتاج سطح ناعم وعالي اللمعان على المنتج النهائي. جوهر ، على وجه الخصوص ، يتطلب في كثير من الأحيان الانتهاء من مصقول للغاية للمساعدة في طرد.

-

النسيج: غالبًا ما يتم التنسيق ، أو إضافة حبة أو نمط إلى سطح القالب ، لإعطاء الجزء النهائي مظهرًا جماليًا محددًا. هذا يمكن أن يساعد أيضا في إخفاء العيوب التجميلية مثل علامات التدفق.

-

الطلاء: يتم تطبيق الطلاء مثل الطلاء النيكل الكهربائي أو القصدير (نيتريد التيتانيوم) لزيادة صلابة القالب ، ومقاومة التآكل ، وزيوت التشحيم ، وتوسيع عمره وتقليل التآكل.

مراقبة الجودة والتفتيش

خلال عملية التصنيع ، توجد تدابير صارمة لمراقبة الجودة. يتم استخدام أدوات الدقة عالية مثل آلات قياس الإحداثيات (CMMS) للتحقق من أن أبعاد وتفاوتات النواة والتجويف دقيقة في غضون بضعة ميكرومتر. هذا الفحص الدقيق أمر حيوي لضمان أن ينتج القالب أجزاء متسقة وعالية الجودة دون عيوب.

المشاكل والحلول الشائعة

حتى مع التصميم والتصنيع الدقيق ، يمكن أن يواجه صب الحقن مشكلات مشتركة. ترتبط العديد من هذه المشكلات مباشرة بالتفاعل بين جوهر القالب وتجويف القالب.

parpage والتشويه

مشكلة: parpage هو تشوه جزء بلاستيكي بعد أن يبرد. عادة ما يكون ذلك بسبب معدلات تبريد غير متساوية. إذا كان الجزء الأساسي والتجويف يبرد الجزء بمعدلات مختلفة ، يمكن أن تتراكم الضغوط الداخلية ، مما يتسبب في ثني الجزء أو تحريفه.

حل: الحل الأكثر فعالية هو تحسين تصميم قنوات التبريد في كل من النواة والتجويف. ضمان أن التبريد موحد عبر سطح القالب بأكمله أمر ضروري. يمكن أن يساعد ضبط درجة حرارة الذوبان وضغط الحقن ووقت الاحتفاظ أيضًا في تخفيف الإجهاد الداخلي.

لقطات قصيرة وعلامات بالوعة

مشكلة: A لقطة قصيرة يحدث عندما يفشل الراتنج البلاستيكي في ملء تجويف القالب تمامًا ، مما يؤدي إلى جزء غير مكتمل. هذا غالبًا ما يرجع إلى عدم كفاية الضغط أو سوء تنفيس. على العكس ، علامات بالوعة هي المنخفضات على سطح الجزء ، الناجم عن تقلص البلاستيك أثناء تبريده ، وسحب السطح إلى الداخل.

حل: للحصول على لقطات قصيرة ، يتضمن الحل تحسين تنفيس على تجويف القالب للسماح للهواء المحاصر بالهروب. زيادة ضغط الحقن أو السرعة أو الذوبان يمكن أن تساعد أيضًا. بالنسبة لعلامات الحوض ، عادة ما تكون المشكلة نتيجة لقسم جدار سميك أو تبريد غير كافٍ. تشمل الحلول إعادة تصميم الجزء للحصول على سمك جدار موحد ، أو زيادة ضغط الحجز ، أو تحسين كفاءة قنوات التبريد في كل من النواة والتجويف.

مشاكل الطرد

مشكلة: تحدث مشكلات الطرد عندما يتمسك الجزء النهائي بالقالب ولا يمكن إزالته بشكل نظيف. هذه دائمًا مشكلة في النصف الأساسي من القالب. يمكن أن يكون سببها غير كافية أو مصممة بشكل غير صحيح زوايا مسودة ، غير كافية نظام طرد ، أو الجزء المتقلل على القلب بإحكام للغاية.

حل: الحل الأساسي هو التأكد من أن جميع الجدران على الجانب الأساسي لها زاوية مسودة مناسبة. زيادة عدد دبابيس القاذف أو تحسين وضعهم لتوزيع قوة طرد أكثر بالتساوي يمكن أيضًا حل المشكلة. إذا كانت المادة عرضة للالتصاق ، فيمكن استخدام تشطيب سطح مصقول للغاية أو عامل تحرير قالب محدد.

| مشكلة | السبب المحتمل | حل |

| parpage | التبريد غير المتكافئ ، الإجهاد الداخلي | تحسين قنوات التبريد ، وضبط معلمات المعالجة. |

| لقطات قصيرة | الهواء المحاصر والضغط المنخفض | تحسين التنفيس على التجويف ، وزيادة ضغط الحقن. |

| علامات بالوعة | جدران سميكة ، تبريد غير كافٍ | إعادة تصميم جزء لسمك موحد ، وزيادة ضغط الحجز على التجويف. |

| مشاكل الطرد | زاوية مسودة غير كافية ، جزء عالق | إضافة أو زيادة زوايا المسودة على القلب ، إضافة المزيد من دبابيس القاذف. |

لذا

التمييز بين قلب العفن و تجويف العفن هو أمر أساسي لعملية صب الحقن بأكملها. على الرغم من أنها نصفين من أداة واحدة ، إلا أنها تؤدي وظائف مختلفة بشكل واضح ، لكنها مكملة. القالب تجويف يشكل الشكل الخارجي من الجزء ، تحديد أبعاده الخارجية وسطح مستحضرات التجميل. في المقابل ، القالب جوهر يخلق الشكل الداخلي والميزات ، ويلعب أيضًا الدور الحاسم لتسهيل طرد جزئي.

معا ، يمثل النواة والتجويف قلب صب الحقن ، وتحويل الراتنجات البلاستيكية الخام إلى منتج نهائي دقيق. يعد الفهم العميق لوظائفهم الفردية ومتطلبات التصميم أمرًا ضروريًا لمنع العيوب الشائعة ، وتحسين كفاءة الإنتاج ، وفي نهاية المطاف ، تنتج أجزاء بلاستيكية عالية الجودة تلبي معاييرها الصارمة.