مقدمة لتصميم أداة حقن القالب

إذا كنت تعمل في مجال تطوير المنتجات أو التصنيع، فأنت تعرف الحقيقة: أداة قالب الحقن هو البطل المجهول للإنتاج الضخم. إنه المكان الذي يلتقي فيه تصميمك الرائع مع واقع التصنيع، وبصراحة، إنه المكان الذي يتم فيه تحسين الدورات أو التشويش عليها بشكل يائس. القالب ليس مجرد جزء من العملية، بل هو يكون هذه العملية.

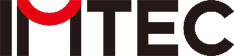

ما هو صب الحقن؟

في جوهرها، صب الحقن هي طريقة متطورة لتصنيع الأجزاء البلاستيكية، بدءًا من حافظات الهواتف وأغطية الزجاجات وحتى لوحات عدادات السيارات والأجهزة الطبية. وهو يعمل عن طريق حقن مادة بلاستيكية منصهرة - عادة أ لدن بالحرارة - في تجويف القالب المصمم خصيصًا والمبرد. بمجرد أن يبرد البلاستيك ويتصلب، يفتح القالب، ويتم إخراج الجزء النهائي.

إنها عملية فعالة بشكل لا يصدق، ذات حجم كبير، مما يجعلها حجر الأساس للتصنيع الحديث.

نظرة عامة على عملية صب الحقن

لتقدير تصميم القالب، عليك أن تفهم العملية التي يدعمها. يتضمن عادةً أربع خطوات:

-

لقط: نصفي القالب، تجويف و جوهر ، يتم إغلاقها وتثبيتها معًا بإحكام بواسطة وحدة التثبيت الخاصة بآلة التشكيل.

-

حقن: يتم صهر الكريات البلاستيكية في برميل ساخن ثم يتم حقنها بسرعة تحت ضغط عالٍ من خلال أ نظام البوابات في تجويف القالب.

-

تبريد: يلامس البلاستيك المنصهر الأسطح المبردة للقالب، وينقل الحرارة حتى يصبح الجزء صلبًا بدرجة كافية ليتم التعامل معه. غالبًا ما يكون هذا هو الجزء الأطول من الكل وقت الدورة .

-

طرد: يفتح القالب، و نظام الطرد يدفع الجزء النهائي خارج التجويف، ويعيد تشغيل الدورة.

أهمية تصميم القالب في التصنيع

إليك الشيء الذي تحتاج إلى معرفته: يمكن أن يتعطل تصميم الجزء الرائع بسبب تصميم القالب السيئ. تعمل أداة القالب كعكس منتجك النهائي، ويفرض تصميمها ثلاث نتائج حاسمة:

-

جودة الجزء: يتحكم تصميم القالب في كل شيء من انكماش و صفحة الحرب الانتهاء من السطح ودقة الأبعاد. الأجزاء الخالية من العيوب تأتي من أدوات خالية من العيوب.

-

وقت الدورة: تحدد قنوات تبريد الأداة ونظام التشغيل واستراتيجية الإخراج مدى سرعة صنع كل جزء. تحسين القالب هو أسرع طريق للتقليل التكلفة لكل جزء .

-

طول عمر الأداة والصيانة: المواد المختارة ( أداة الصلب ) ويؤثر تعقيد التصميم على المدة التي يمكن أن يعمل فيها القالب قبل الحاجة إلى الإصلاح. يمكن للقالب المصمم جيدًا أن ينتج ملايين الطلقات؛ وقد يفشل فقير بعد آلاف.

استثمار الوقت والخبرة في مادة صلبة أداة قالب الحقن design مقدمًا هي أفضل طريقة لضمان إنتاج فعال وكبير الحجم وتجنب استكشاف الأخطاء وإصلاحها المكلفة والمستهلكة للوقت. إنها كلاسيكية ادفع الآن أو ادفع أكثر لاحقًا سيناريو.

المبادئ الأساسية لتصميم قوالب الحقن

قبل قطع قطعة واحدة من الفولاذ، يجب على مصمم القالب أن يفهم هندسة الجزء وكيف سيتصرف البلاستيك المنصهر داخل التجويف. وهنا يأتي دور مبادئ التصميم الحاسمة. يؤدي تجاهل هذه الأمور مباشرة إلى عيوب الجودة، والدورات البطيئة، وارتفاع تكاليف الأدوات.

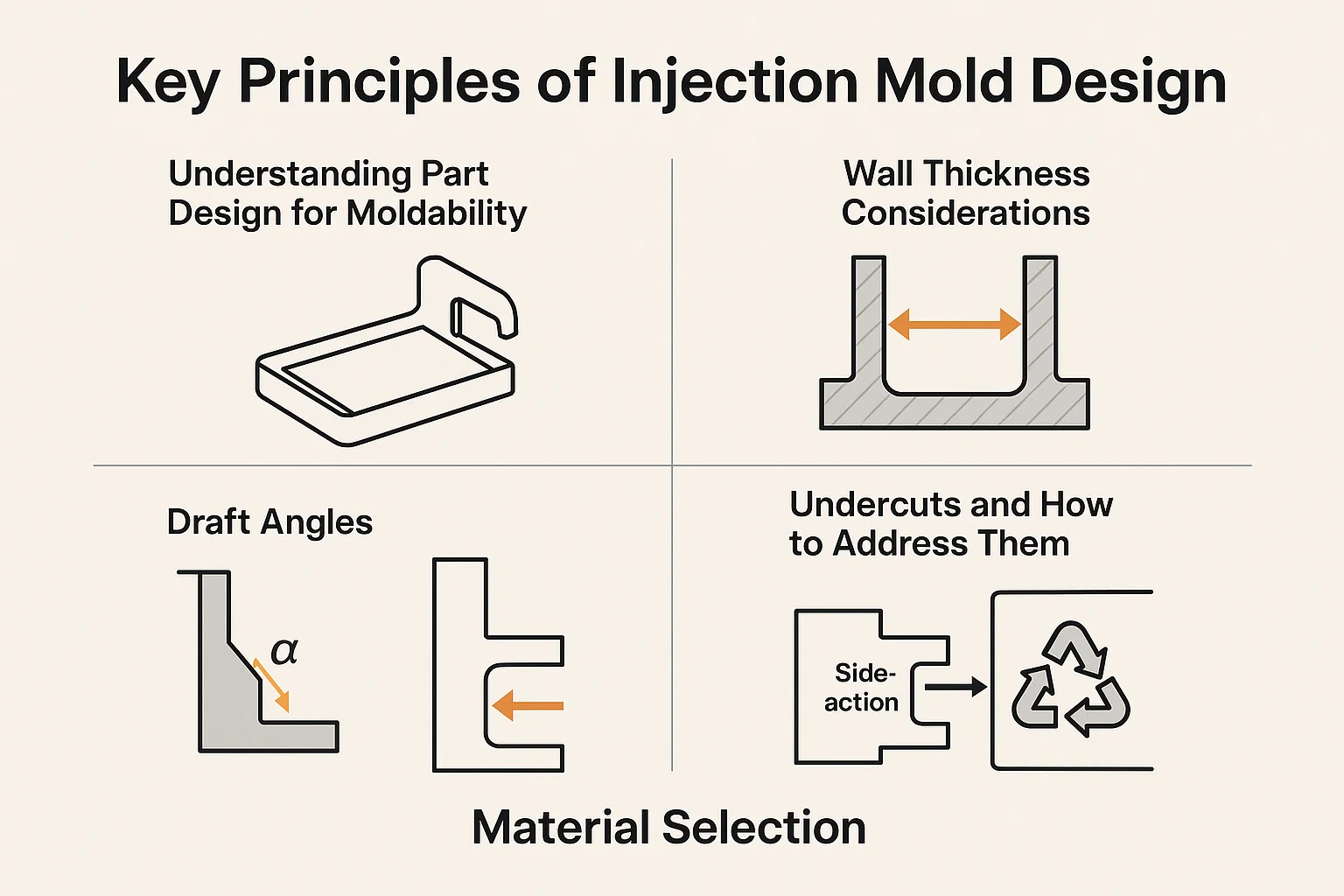

فهم تصميم الأجزاء من أجل قابلية التشكيل

القاعدة الذهبية لقولبة الحقن بسيطة: تصميم الجزء لهذه العملية. الجزء الذي يكون مثاليًا من حيث الأبعاد على الورق يكون عديم الفائدة إذا لم يكن من الممكن تشكيله بكفاءة.

اعتبارات سمك الجدار

يمكن القول إن سمك جدران الجزء الخاص بك هو العامل الأكثر أهمية الذي يؤثر على تصميم القالب ووقت الدورة.

-

التوحيد هو المفتاح: تهدف ل سمك الجدار موحد عبر الجزء بأكمله. عندما يختلف السمك بشكل كبير، تتصلب المناطق الرقيقة بشكل أسرع من المناطق السميكة، مما يتسبب في سحب المادة بشكل غير متساو. وهذا يؤدي إلى ضغوط داخلية، ولا محالة، صفحة الحرب و sink marks (small depressions where the material pulls inward).

-

تحدي التبريد: تتطلب الجدران السميكة وقتًا أطول بكثير لتبرد. يمكن مضاعفة سمك الجدار في كثير من الأحيان رباعي وقت التبريد، مما يزيد بشكل كبير من تكلفة الجزء الخاص بك. يجب على المصممين العثور على النقطة المثالية: سميكة بما يكفي لتحقيق السلامة الهيكلية، ولكنها رقيقة بما يكفي لدورات سريعة وفعالة من حيث التكلفة.

مشروع الزوايا

زاوية المسودة عبارة عن استدقاق طفيف يضاف إلى جميع الجدران الرأسية للجزء بالنسبة لاتجاه فتح القالب. إنها أفضل طريقة لضمان الجزء يخرج بسلاسة دون الإضرار بنفسه أو القالب.

-

الحد الأدنى من المتطلبات: على الرغم من أن المتطلبات المحددة تختلف بناءً على المادة والتشطيب وعمق الجدار، إلا أن الحد الأدنى من المسودة يبلغ ل لكل جانب يكون a good starting point. Textured surfaces or very deep parts often require higher draft angles ( أو ).

-

تجنب السحب: بدون سحب مناسب، يمكن أن يؤدي الاحتكاك الناتج أثناء القذف إلى سحب الجزء على جدار التجويف، مما يؤدي إلى خدوش أو تشويه أو علامات إجهاد - وهو صداع كبير يعرف باسم "السحب".

التخفيضات وكيفية معالجتها

ان تقويض هي أي ميزة للجزء تمنع سحبه مباشرة من القالب. فكر في الخطافات أو المشابك أو الخيوط أو الثقوب المتعامدة مع اتجاه فتح القالب.

-

عامل التكلفة: القطع السفلية ليست ممنوعة تمامًا، ولكنها تزيد بشكل كبير من تعقيد القالب وتكلفة الأدوات ووقت الدورة.

-

معالجة التخفيضات: تتطلب هذه الميزات مكونات قوالب متحركة متخصصة، تسمى غالبًا الإجراءات الجانبية أو جوهر pulls . تنزلق هذه الآليات عمودي إلى اتجاه فتح القالب الرئيسي لتشكيل ميزة التقويض، ثم اسحب قبل فتح القالب الرئيسي، ثم انزلق مرة أخرى لتشكيل الجزء التالي. يعد التصميم السليم لهذه الآليات أمرًا بالغ الأهمية لطول عمر الأداة وموثوقيتها.

اختيار المواد

المادة التي تختارها أساسية. فهو يحدد درجات الحرارة والضغوط واستراتيجية التبريد المطلوبة، وفي النهاية اختيار أداة القالب الفولاذية نفسها.

اللدائن الحرارية الشائعة وخصائصها

يستخدم المصممون في المقام الأول لدن بالحرارةs لقولبة الحقن لأنه يمكن صهرها وتصلبها بشكل متكرر. لكل عائلة تأثير حاسم على العفن:

| العائلة المادية | أمثلة | تأثير القالب الرئيسي |

| السلع البلاستيكية | البولي ايثيلين (PE)، البولي بروبيلين (PP) | انخفاض درجة حرارة الذوبان، وانخفاض الضغوط، ولكن في كثير من الأحيان معدلات انكماش عالية. |

| هندسة البلاستيك | أBS، بولي كربونات (PC)، نايلون (Pأ) | ارتفاع درجات حرارة الذوبان والضغوط؛ خصائص ميكانيكية ممتازة ولكنها تتطلب أنظمة تبريد قوية وأدوات دقيقة. |

| مواد بلاستيكية عالية الأداء | نظرة خاطفة، بس | درجات حرارة ذوبان عالية للغاية؛ تتطلب أدوات فولاذية وعناصر تسخين متخصصة وعالية الصلابة. |

توافق المواد مع تصميم القالب

الخاصيتان اللتان يهتم بهما المصممون أكثر هما:

-

مؤشر تدفق الذوبان (MFI): مدى سهولة تدفق البلاستيك. تتطلب المواد ذات التمويل الأصغر المنخفض ضغط حقن أعلى وأوسع العدائين و بوابات .

-

معدل الانكماش: هذه هي النسبة المئوية التي ينكمش فيها البلاستيك بعد التبريد. هذا المعدل يجب يتم تعويضه عند قطع فولاذ القالب (أي يتم دائمًا قطع تجويف القالب بشكل أكبر من الجزء النهائي).

تخطيط القالب والتكوين

أداة القالب هي أكثر بكثير من مجرد تجويف. إنها آلة مصممة بدقة لتحمل الكثير من الضغط، وإدارة الحرارة الشديدة، وتكرار الدورة ملايين المرات. تؤثر قرارات التكوين المتخذة هنا بشكل مباشر على إجمالي تكلفة الإنتاج والمرونة.

قوالب مفردة مقابل قوالب متعددة التجاويف

أحد القرارات الأولى هو عدد الأجزاء التي سينتجها القالب في كل دورة:

-

قوالب التجويف الواحد:

-

الايجابيات: تكلفة أولية أقل للأدوات، وأسرع في البناء، وأسهل في استكشاف الأخطاء وإصلاحها وصيانتها، ومثالية لأحجام الإنتاج المنخفضة إلى المتوسطة أو للأجزاء الكبيرة.

-

سلبيات: تباطؤ معدل الإنتاج الإجمالي.

-

-

قوالب متعددة التجاويف:

-

الايجابيات: حجم إنتاج أعلى بشكل ملحوظ، حيث يمكنك إنتاج 2 أو 4 أو 8 أو 16 قطعة أو أكثر من الأجزاء المتطابقة في طلقة واحدة، مما يؤدي إلى زيادة وقت الماكينة إلى أقصى حد.

-

سلبيات: تكلفة وتعقيد الأدوات أعلى بكثير. يجب أن تمتلئ جميع التجاويف وتبرد وتخرج في وقت واحد. أي اختلاف طفيف بين التجاويف (اختلال التوازن) يمكن أن يؤدي إلى أجزاء خردة ويستلزم تعديلات باهظة الثمن في القالب.

-

-

قوالب العائلة: نوع محدد من القوالب متعددة التجاويف حيث يتم تشغيل الأجزاء المختلفة ذات الصلة (مثل الغطاء والحاوية) في نفس الأداة. غالبًا ما تكون هذه الأمور معقدة لتحقيق التوازن ويتم تجنبها عمومًا ما لم تكن أحجام الإنتاج متطابقة بشكل وثيق.

اختيار قاعدة القالب

ال قاعدة العفن هو الإطار الموحد - الغلاف - الذي يحمل جميع المكونات المخصصة المهمة (مثل التجويف والألواح الأساسية) في محاذاة دقيقة. إنه العمود الفقري الهيكلي للأداة بأكملها.

-

وظيفة: إنه يوفر قوة اللوحة، وقنوات لتوجيه المسامير والمسامير، وأسطح التثبيت للصحافة.

-

قياسي مقابل مخصص: يستخدمه معظم المصممين قواعد العفن موحدة (على سبيل المثال، من شركات مثل DME أو Hasco). وهذا يوفر الوقت، ويقلل التكلفة، ويضمن أن المكونات قابلة للتبديل. فقط للأدوات المتخصصة للغاية أو الضخمة، يتم تصميم قاعدة مخصصة من الصفر.

-

هيكل اللوحة: تتكون قاعدة القالب من عدة لوحات مكدسة. على سبيل المثال، يشتمل القالب الشائع ذو اللوحتين على لوحة التجويف، واللوحة الأساسية، وألواح القاذف. اختيار القاعدة يملي كيفية نظام البواباتs (سيتم مناقشته بعد ذلك) سيتم تصميمه وما إذا كان أ نظام عداء ساخن يمكن دمجها.

مكونات قالب الحقن

سواء كان قالبًا بسيطًا مكونًا من لوحتين أو قالبًا معقدًا، فإن كل أداة حقن تتكون من نفس المكونات الأساسية التي تعمل معًا. يعد فهم هذه الأجزاء أمرًا ضروريًا لتشخيص المشكلات والتصميم من أجل الموثوقية.

قاعدة العفن

كما ذكرنا سابقًا، هذا هو الهيكل المجمع بأكمله الذي يحتوي على المكونات المخصصة. ويشمل:

-

الجانب أ (جانب التجويف): ال half of the mold attached to the injection nozzle side of the machine.

-

الجانب B (الجانب الأساسي): ال half that moves and contains the core, from which the part is typically ejected.

-

دبابيس التوجيه والبطانات: الse precision components ensure that the A-Side and B-Side plates align perfectly every single time the mold closes.

التجويف والأساسية

الse are the pieces of steel that actually define the part geometry:

-

لوحة التجويف (الجانب A): يشكل الشكل الخارجي أو "الخارجي" للجزء المصبوب.

-

اللوحة الأساسية (الجانب B): يشكل السمات الداخلية، أو الشكل "الداخلي" للجزء المصبوب.

الse plates are often made from high-grade أداة الصلب ويتم تشكيلها بدقة متناهية، حيث تحدد الواجهة بينهما سلامة الجزء.

أنظمة البوابات

ال نظام البوابات هو شريان الحياة للعفن. يجب أن يقوم بتوجيه البلاستيك المنصهر بكفاءة من العداء إلى التجويف مع ترك أثر بسيط وسهل الإزالة (قطعة صغيرة من المادة متبقية حيث يدخل البلاستيك إلى الجزء).

أنواع البوابات (Sprue، Runner، Edge، Submarine)

ال design of the gate largely dictates the quality of the part, the cycle time, and the post-molding labor required (trimming the vestige).

| نوع البوابة | وصف | الايجابيات | سلبيات |

| بوابة سبروي | الحقن المباشر في وسط الجزء (فقط للقوالب ذات التجويف الواحد). | نقل ضغط ممتاز؛ الحد الأدنى من مسار التدفق. | يترك أثرًا كبيرًا؛ عادة فقط للأجزاء المستديرة/الأسطوانية. |

| بوابة الحافة | يملأ الجزء على طول خط الفراق. الأسهل في الآلة. | بسيطة وفعالة من حيث التكلفة وسهلة القطع يدويًا أو آليًا. | يترك علامة شاهدة مرئية على جانب الجزء. |

| بوابة الغواصة (النفق). | قم بالقطع أسفل خط الفراق، مما يجبر البوابة على القطع عند إخراج الجزء. | التفريغ الذاتي - لا حاجة للتشذيب اليدوي، مما يوفر تكاليف العمالة. | يتطلب قصًا عاليًا، مما قد يؤدي إلى الضغط على البلاستيك؛ مناسبة فقط للبوابات الصغيرة. |

| الحجاب الحاجز/بوابة الحلقة | تستخدم للأجزاء الأسطوانية. يملأ الجزء بشكل موحد حول المحيط بأكمله. | يقلل من خطوط الاعوجاج واللحام في الأجزاء المستديرة. | يترك أثرًا كبيرًا يتطلب تشذيبًا متخصصًا. |

تحسين وضع البوابة

يعد وضع البوابة قرارًا حاسمًا يحركه هدف واحد: تحقيق ملء وتبريد موحد.

-

القسم السميك: يجب أن يدخل البلاستيك بشكل عام إلى القالب عند المقطع العرضي الأكثر سمكًا للجزء. وهذا يضمن بقاء بقية التجويف مضغوطًا بينما تبرد المنطقة السميكة وتنكمش، مما يخفف من علامات الحوض.

-

مسافة التدفق: قلل المسافة التي يجب أن يتدفق بها البلاستيك لتقليل انخفاض الضغط وإمكاناته لقطات قصيرة (المناطق الفارغة).

-

خطوط اللحام: تجنب وضع البوابات حيث يجب أن تلتقي جبهتا التدفق في منطقة حرجة (مثل بالقرب من نقطة الضغط). حيث جبهات التدفق يجب لقاء، أ خط اللحام يكون formed, which is a structural weakness and a visual defect. Proper gating can push the weld line into a non-critical area.

أنظمة الطرد

بمجرد أن يبرد البلاستيك، يجب إزالة الجزء بكفاءة دون تشويه. ال نظام الطرد هي الآلية المضمنة في الجانب B (الجانب الأساسي) من القالب الذي يدفع الجزء للخارج.

-

القاعدة الذهبية: يجب أن تقوم القاذفات بالضغط على أقوى ميزات الجزء، أو حيث لا يزال البلاستيك دافئًا ومرنًا، لتجنب ثقب المادة أو تشويه الجزء.

-

القوة الموحدة: ال key is to distribute the ejection force evenly across the surface area.

طرد الدبوس

ال most common method. دبابيس القاذف عبارة عن دبابيس فولاذية مستديرة ومتصلبة تتساوى مع سطح اللوحة الأساسية.

-

الآلية: عندما يفتح القالب، تتحرك لوحة القاذف للأمام، مما يدفع المسامير للخارج ويدفع الجزء بعيدًا عن القلب.

-

تصميم: يجب أن يكون موضع الدبوس في موقع استراتيجي، وغالبًا ما يكون بالقرب من المقاطع أو الأضلاع السميكة أبداً على الأسطح المنحدرة دون دعم كافٍ، لأن ذلك قد يتسبب في ثني المسمار أو تآكل الفولاذ.

طرد الأكمام

غالبًا ما يستخدم للميزات المستديرة مثل الرؤساء أو النوى العميقة.

-

الآلية: A كم (قاذف على شكل أنبوب) يتناسب مع الميزة التي يقذفها، ويوزع القوة على مساحة دائرية كبيرة.

-

فائدة: مثالية للأجزاء التي يجب أن تظل مثالية بصريًا، حيث أن علامة الشاهد التي يتركها الكم تكون أقل وضوحًا من علامة الدبوس الصغيرة.

طرد لوحة المتعرية

يستخدم للأجزاء الكبيرة أو الشبيهة بالصندوق أو الضحلة حيث تكون القوة الموزعة ضرورية لمنع اعوجاج الأجزاء.

-

الآلية: مخصص لوحة متجرد يحيط بملف تعريف الجزء. عند تفعيلها، تقوم الحلقة بأكملها بدفع الجزء بعيدًا عن القلب بشكل متساوٍ حول محيطها.

-

فائدة: يوفر طردًا أكثر اتساقًا ولطفًا، مما يقلل من الضغط والتشوه، خاصة مع المواد الأكثر ليونة.

أنظمة التبريد

ال نظام التبريد هو المسؤول عن ما يصل إلى من إجمالي زمن الدورة. التبريد الفعال هو المتغير الأكبر في عملية قولبة الحقن المربحة.

أهمية التبريد في حقن صب

يؤدي التبريد السيئ إلى:

-

أوقات الدورة الطويلة: زيادة التكلفة لكل جزء بشكل مباشر.

-

صفحة الحرب: يؤدي التبريد غير المتساوي إلى انكماش المواد بمعدلات مختلفة، مما يؤدي إلى إجهادات داخلية وأجزاء غير مسطحة.

تصميم قناة التبريد

ال core strategy is to remove heat quickly and uniformly.

-

التبريد المطابق: ال gold standard, though expensive. Channels are designed to follow the التشكل (شكل) التجويف والسطح الأساسي، مما يضمن ثبات درجات الحرارة.

-

مسافة: يجب وضع القنوات بالقرب من سطح التجويف (عادة ل أضعاف قطر القناة) ومتباعدة بشكل مناسب عن بعضها البعض.

-

الحواجز والفقاعات: بالنسبة للدبابيس العميقة والرفيعة التي يصعب تبريدها، أ يربك (مما يجبر سائل التبريد على القناة للأسفل وللأعلى) أو أ فقاعة (مما يجبر المبرد على فقاعة أعلى أنبوب معزول) يستخدم لسحب الحرارة من مركز الفولاذ.

اختيار المبرد

الماء هو المبرد الأكثر شيوعًا، لكن الأنظمة غالبًا ما تستخدم الماء الممزوج بالجليكول (مضاد التجمد) للتحكم في درجة الحرارة بمرونة. الهدف هو تعظيم التدفق المضطرب لسائل التبريد داخل القنوات، حيث أن التدفق المضطرب أكثر كفاءة بشكل ملحوظ في نقل الحرارة من التدفق الصفحي.

اعتبارات التصميم لقوالب الحقن

الse final design checks are crucial for ensuring the finished part is structurally sound and meets dimensional tolerances. They often involve anticipating how the plastic will behave under stress and during cooling.

التنفيس

غالبًا ما يكون هذا هو العنصر الأكثر إغفالًا والذي يسبب أكبر الصداع. عندما يندفع البلاستيك إلى التجويف، فإنه يزيح الهواء الموجود بداخله. إذا لم يتمكن هذا الهواء من الهروب، فإنه يسبب مشاكل.

لماذا التنفيس أمر بالغ الأهمية

-

علامات الحروق: يمكن للهواء المحصور المضغوط بواسطة البلاستيك الوارد أن يسخن بسرعة (ضغط ثابت الحرارة)، مما يؤدي في الواقع إلى حرق البلاستيك ويترك اللون الأسود أو البني علامات الحروق في نهاية مسار التدفق.

-

لقطات قصيرة: إذا كان الهواء محصورًا في الزوايا، فإنه يمنع البلاستيك من ملء التجويف بالكامل، مما يؤدي إلى حدوث أ لقطة قصيرة - جزء مرفوض وغير مكتمل.

-

قوة خط اللحام: يساعد التنفيس المناسب على خروج الغاز من المناطق التي تلتقي فيها جبهات التدفق، مما يحسن اندماج وقوة الناتج خط اللحامs .

التنفيس Techniques

الفتحات عبارة عن قنوات ضحلة يتم تشكيلها في القالب خط فراق أو في أعمق نقطة في التجويف.

-

فتحات خط الفراق: الأكثر شيوعًا. يتراوح عمق الفتحات عادة ما بين 0.0005 إلى 0.0015 بوصة (سمك شعرة الإنسان) وعرضها 0.25 بوصة. وهي واسعة بما يكفي ليخرج منها الهواء، ولكنها ضيقة جدًا بحيث لا يتمكن البلاستيك اللزج من اختراقها.

-

فتحات دبوس القاذف: يمكن أيضًا استخدام الفجوات الصغيرة حول دبابيس القاذف كفتحات تهوية.

-

الصلب المسامي: في المناطق المعقدة، يمكن استخدام أدوات فولاذية مسامية ومتكلسة بشكل خاص، مما يسمح للهواء بالمرور مباشرة عبر الفولاذ أثناء تثبيت البلاستيك في الخلف.

انكماش

جميع البلاستيك ينكمش عندما يبرد. هذا ليس عيبا. إنه يقين. الفشل لا يحاسب عليه.

فهم معدلات انكماش المواد

كل البلاستيك لديه منشور معدل الانكماش (نطاق النسبة المئوية). على سبيل المثال، قد ينكمش البولي إيثيلين (PE) بحوالي 1.5%. بينما قد ينكمش البولي كربونات (PC) بنسبة 0.6% فقط.

-

عوامل: ال actual shrinkage is affected by mold temperature, pack pressure, and wall thickness. High packing pressure reduces shrinkage, but requires a more robust mold.

تعويض الانكماش في تصميم القالب

ال mold tool is always machined أكبر من الجزء الأخير. يستخدم المصمم معدل الانكماش الاسمي للمادة لحساب حجم التجويف المطلوب.

أبعاد القالب = البعد الاسمي للجزء × (معدل انكماش واحد)

الفشل في استخدام عامل الانكماش الصحيح يعني أن الأجزاء لن تتحملها مباشرة بعد إخراجها من الماكينة.

صفحة الحرب

صفحة الحرب هو تشوه أو تشويه جزء ما، مما يؤدي إلى انحرافه عن شكله المسطح أو المستقيم المقصود. إنه عدو مصمم القالب.

أسباب Warpage

ال root cause is almost always التبريد أو الإجهاد غير المتكافئ.

-

التبريد التفاضلي: إذا برد أحد جوانب الجزء بشكل أسرع من الجانب الآخر، فإن البلاستيك الموجود على الجانب الأسرع يتصلب وينكمش أولاً، مما يؤدي إلى سحب بقية المادة نحوه. يحدث هذا غالبًا إذا كانت قنوات التبريد بعيدة جدًا عن سطح واحد.

-

سمك الجدار غير الموحد: كما ناقشنا سابقًا، تبرد المقاطع السميكة والرقيقة بمعدلات مختلفة، مما يؤدي إلى ضغوط داخلية تتسبب في انحناء الجزء عند إخراجه.

تقنيات التصميم لتقليل Warpage

-

التماثل: أجزاء التصميم ونظام تبريد القالب تكون متماثلة قدر الإمكان لضمان التبريد المتوازن.

-

الأضلاع و مجمعات: استخدم الميزات الهيكلية مثل الأضلاع لتوفير الدعم وتوجيه قوى الانكماش إلى أنماط يمكن التحكم فيها، تمامًا مثل العوارض الهيكلية في المبنى.

تركيز الإجهاد

تركيزات الإجهاد هي مناطق داخل الجزء حيث تتراكم القوى الفيزيائية، مما يجعل الجزء عرضة للتشقق أو الفشل، وغالبًا ما تظهر كعلامات إجهاد بيضاء.

تحديد وتخفيف الناهضين التوتر

-

زوايا حادة: التدفق البلاستيكي لا يحب التغييرات المفاجئة. زوايا داخلية حادة هي أدوات رفع ضغط هائلة ويجب استبدالها بـ نصف القطر حيثما كان ذلك ممكنًا للسماح للمادة بالتدفق بسلاسة وتوزيع الضغط.

-

موقع البوابة: يمكن أن يؤدي وضع البوابة بشكل غير مناسب إلى إجهاد القص العالي، مما يؤدي إلى تدهور المواد ونقاط الضعف بالقرب من بقايا البوابة.

الانتهاء من السطح

ال surface finish of the part is a direct reflection of the surface finish applied to the mold steel.

تحقيق جودة السطح المطلوبة

-

بولندي: يتم قياس التشطيبات القياسية من قبل جمعية صناعة البلاستيك (SPI). إن طلاء SPI A-1 عبارة عن طلاء مرآة شديد اللمعان، في حين أن طلاء SPI D-3 عبارة عن سطح خشن وباهت.

-

التركيب: يتم حفر الأنسجة (مثل حبيبات الجلد أو التشطيبات غير اللامعة) في الفولاذ باستخدام عمليات كيميائية (غالبًا إخفاء وحمض). تساعد القوام على إخفاء عيوب التدفق الطفيفة، ولكنها تتطلب كبيرة زوايا مشروع لطرد ناجح.

محاكاة وتحليل قوالب الحقن

في الماضي، كان تصميم القالب يتطلب الكثير من التخمين المحسوب والتصحيحات الفولاذية المكلفة ("القطع والتجربة"). اليوم، تحليل تدفق القالب (MFA) يزيل التخمين، مما يوفر الكثير من الوقت والمال والصداع.

مقدمة لتحليل تدفق القالب

تحليل تدفق القالب هي عملية محاكاة قوية تستخدم ديناميكيات الموائع الحسابية (CFD) للتنبؤ بكيفية تدفق البلاستيك المنصهر وتعبئته وتبريده داخل التجويف قبل ظهور القالب. إنه يوفر بشكل أساسي نظرة خاطفة على عملية الإنتاج الأولى.

فوائد المحاكاة

ال real value of MFA is risk reduction. It allows the designer to:

-

تحسين موقع البوابة: شاهد نمط التعبئة في الوقت الفعلي وحدد الموقع المثالي لتقليله خط اللحامs و reduce flow distance.

-

التنبؤ بالعيوب: تحديد نقاط المشاكل المحتملة مثل لقطات قصيرة مصائد هوائية، علامات بالوعة ومناطق إجهاد القص العالية التي يمكن أن تؤدي إلى تدهور المادة.

-

تحسين استراتيجية التبريد: انalyze temperature uniformity and optimize قناة التبريد وضع لتقليل وقت الدورة و صفحة الحرب .

-

التحقق من صحة متطلبات الأدوات: تحديد حمولة التثبيت وضغط الحقن اللازمين قبل بناء الأداة.

أدوات البرمجيات لمحاكاة العفن

ويعتمد المصمم على برامج متخصصة لإجراء هذه الحسابات المعقدة. تشمل الأدوات الرائدة في الصناعة ما يلي:

-

أوتوديسك مولد فلو: غالبًا ما يُعتبر معيار الصناعة، حيث يقدم نطاقًا واسعًا من إمكانيات التحليل.

-

سوليدووركس للبلاستيك: مدمج في بيئة CAD المشهورة، مما يجعله في متناول مهندسي التصميم.

-

مولديكس3D: معروف بالنمذجة ثلاثية الأبعاد عالية الدقة، خاصة للأشكال الهندسية المعقدة.

تفسير نتائج المحاكاة

ال simulation output is a map of the manufacturing process. Designers look for the "red flags" that indicate a bad design decision.

-

تحديد المشكلات المحتملة (مثل اللقطات القصيرة وخطوط اللحام):

-

لقطات قصيرة: ابحث عن المناطق في مخطط وقت التعبئة النهائي التي لا تزال شاغرة، مما يشير إلى عدم كفاية الضغط أو الهواء المحبوس.

-

خطوط اللحام: تتبع مكان التقاء جبهات التدفق. إذا تم توقع وجود خط لحام في منطقة عالية الضغط، فيجب تحريك البوابة، أو قد تكون هناك حاجة إلى عنصر تسخين لتحسين دمج المواد.

-

مصائد الهواء: تحديد مكان دفع الهواء إلى آخر نقطة تعبئة؛ هذا هو بالضبط حيث أ تنفيس يجب أن توضع.

-

النقاط الساخنة لدرجة الحرارة: حدد المناطق التي تحتفظ بالحرارة لفترة طويلة جدًا، مما يشير إلى عدم كفاية التبريد الذي سيؤدي إلى أوقات دورات أطول أو صفحة الحرب .

-

تحسين تصميم القالب بناءً على المحاكاة

ال goal is an iterative loop:

-

انalyze: قم بتشغيل المحاكاة على التصميم الحالي.

-

يُعدِّل: اضبط سمك الجدار، أو حجم البوابة، أو حجم العداء، أو موضع قناة التبريد في نموذج CAD.

-

إعادة التحليل: قم بتشغيل المحاكاة مرة أخرى حتى تتم إزالة جميع العيوب الحرجة وتقليل وقت الدورة.

يضمن هذا النهج المنضبط أنه عندما تلتزم أخيرًا بتكاليف باهظة الثمن التصنيع باستخدام الحاسب الآلي من الفولاذ، أنت واثق جدًا من أن القالب سيعمل بشكل صحيح في المرة الأولى.

تقنيات تصميم قوالب الحقن المتقدمة

في حين أن قالب العداء البارد القياسي مناسب للعديد من الأجزاء، فإن التصنيع الحديث غالبًا ما يتطلب خردة أقل، ودورات أسرع، وأجزاء معقدة متعددة المواد. تلبي هذه الأنظمة المتقدمة تلك المتطلبات، على الرغم من أنها تأتي مع استثمار أعلى في الأدوات.

أنظمة العداء الساخن

A نظام عداء ساخن عبارة عن مجموعة متشعبة ساخنة تحافظ على البلاستيك المنصهر حتى بوابة التجويف. بشكل أساسي، تم دمج نظام العداء في القالب، مما يزيل نفايات "العداء" البارد.

مزايا العدائين الساخنة

-

صفر نفايات: نظرًا لأن مادة العداء لا تبرد أبدًا، فلا يوجد فعليًا أي نفايات بلاستيكية (خردة/خردة العداء) يمكن إعادة طحنها أو التخلص منها. وهذا أمر بالغ الأهمية بالنسبة للراتنجات الهندسية باهظة الثمن.

-

تقليل وقت الدورة: ال molding machine doesn't have to wait for the thick runner system to cool, which can significantly shave seconds off the cycle.

-

الأتمتة: يتم إسقاط الأجزاء بشكل نظيف بدون وجود عداء متصل، مما يؤدي إلى تبسيط عملية التشغيل الآلي والتعبئة.

-

جودة أفضل للجزء: تسمح المجاري الساخنة بمزيد من التحكم في الضغط والتعبئة، مما يؤدي إلى تقليل الضغط وتحسين تجانس الأجزاء.

اعتبارات تصميم العداء الساخن

-

يكلف: تكلفة الأدوات الأولية أعلى بكثير من تكلفة قالب العداء البارد.

-

صيانة: تتطلب المكونات الأكثر تعقيدًا (السخانات، والمزدوجات الحرارية، وبوابات الصمامات) صيانة متخصصة واستكشاف الأخطاء وإصلاحها.

-

بوابات الصمام: للحصول على أفضل تحكم، بوابة الصمام غالبا ما تستخدم الأنظمة. تقوم هذه الأجهزة بفتح وإغلاق دبوس في موقع البوابة، مما يوفر تحكمًا دقيقًا في تدفق المواد ويترك أثرًا أنظف.

صب الحقن بمساعدة الغاز

تم تصميم هذه التقنية للأجزاء ذات المقاطع السميكة أو المكونات الهيكلية الكبيرة المعرضة لعلامات الغرق والالتواء.

-

عملية: بعد ملء التجويف جزئيًا بالبلاستيك، يتم حقن غاز خامل (عادةً ما يكون النيتروجين) تحت ضغط عالٍ في القسم الأساسي الأكثر سمكًا.

-

فائدة: ال gas core-out the thick section, pushing the plastic against the mold walls until it cools. This reduces material usage, eliminates sink marks, and minimizes warpage by applying uniform packing pressure from the inside out.

قولبة حقن متعددة المكونات (قولبة 2K)

تقوم هذه التقنية بإنشاء جزء واحد باستخدام مادتين أو ألوان مختلفة أو أكثر بالتسلسل، غالبًا دون إزالة الجزء من القالب.

-

عملية: ال mold incorporates a rotating core or a shuttle system. The first material (M1) is injected. The mold then opens, the core rotates (or shuttles), and the second material (M2) is injected into or around the first shot.

-

التطبيقات: لوحات المفاتيح، أو مقابض الأدوات (هيكل من البلاستيك الصلب مع قبضة مطاطية ناعمة الملمس)، أو عدسات ذات أختام مدمجة.

الإفراط في القولبة

يشبه القالب متعدد المكونات، ولكنه عادةً ما يتضمن قولبة مادة ثانية (غالبًا ما تكون أ لدن بالحرارة elastomer أو TPE) فوق ركيزة أو مادة موجودة مسبقًا.

-

عملية: يتم وضع المكون البلاستيكي أو المعدني النهائي يدويًا أو آليًا في تجويف القالب، ويتم حقن المادة الثانية زيادة هو - هي.

-

التطبيقات: إضافة أسطح ناعمة للأجهزة الإلكترونية، أو تغليف المكونات المعدنية، أو إنشاء أختام مانعة لتسرب الماء. التحدي الرئيسي في التصميم هو التأكد من أن المادة الثانية تحقق قوة التصاق ل the first.

مواد لقوالب الحقن

ال mold material is where all the pressure, حرارة، ويتم امتصاص احتكاك دورة التشكيل. ال right choice is a trade-off between hardness (for wear resistance) and machinability (for cost).

فولاذ الأداة

أداة الصلب يكون the backbone of high-volume injection molding. الy are high-carbon alloys designed to offer a balance of hardness, صلابة، والاستقرار الحراري.

الأنواع الشائعة من فولاذ الأدوات (على سبيل المثال، ص20، ح13، س7)

| نوع الأداة الفولاذية | الخصائص الرئيسية | تطبيق نموذجي |

| P20 | تصلب مسبقا؛ سهلة الآلة قابلية تلميع جيدة. | قوالب ذات حجم منخفض إلى متوسط (حتى 500 ألف طلقة)؛ للأغراض العامة. |

| H13 | مقاومة للحرارة العالية (فولاذ العمل الساخن)؛ صلابة ممتازة غالبا ما تستخدم لمكونات العداء الساخن. | المواد البلاستيكية الهندسية عالية الحرارة (مثل النايلون، نظرة خاطفة)؛ غالبا ما تستخدم للنوى والتجاويف. |

| S7 | مقاومة ممتازة للصدمات (صلابة عالية)؛ جيد للميزات المعقدة. | مواد عالية التأثير؛ غالبا ما تستخدم للمكونات الهيكلية أو الإجراءات الجانبية. |

| الفولاذ المقاوم للصدأ (على سبيل المثال، 420 SS) | مقاومة التآكل أمر بالغ الأهمية. | قوالب للراتنجات المسببة للتآكل (مثل PVC) أو التطبيقات الطبية/الغذائية التي تتطلب بيئات غرف الأبحاث. |

العوامل المؤثرة على اختيار الصلب

ال choice is driven by three main factors:

-

حجم الإنتاج: تتطلب الكميات الكبيرة (ملايين اللقطات) فولاذًا عالي الصلابة (مثل H13 أو D2) لمقاومة التآكل. تسمح الكميات المنخفضة بالحصول على ليونة، أرخص، و faster-machining steel like P20.

-

كشط الراتنج: الراتنجات المملوءة بالألياف الزجاجية أو المعادن شديدة الكشط وتتسبب في تآكل الفولاذ الناعم بسرعة، مما يستلزم مواد تصلب.

-

الراتنجات المسببة للتآكل: تتطلب المواد مثل PVC أو تلك التي تطلق غازات قابلة للتآكل الفولاذ المقاوم للصدأ.

الألومنيوم

بينما ليس من الفولاذ، سبائك الألومنيوم هي خيار شائع، خاصة بالنسبة للنماذج الأولية والأدوات ذات الحجم المنخفض.

-

المزايا: الموصلية الحرارية ممتازة (يمكن أن يبرد أسرع بخمس مرات من الفولاذ)، مما يجعل أوقات الدورة سريعة جدًا. أسهل بكثير وأسرع في الماكينة من الفولاذ.

-

العيوب: أكثر ليونة من الفولاذ، مما يعني أنها تبلى بشكل أسرع وتكون أكثر عرضة للتلف الناتج عن الضغوط العالية أو الراتنجات الكاشطة.

-

طلب: مثالية ل الأدوات الناعمة أو bridge tooling where quick production is paramount.

مواد أخرى (مثل نحاس البريليوم)

الse specialized alloys are used strategically:

-

نحاس البريليوم (BeCu): كثيرا ما تستخدم كما إدراج في المناطق ذات الحرارة العالية لقالب فولاذي (على سبيل المثال. ز.، بالقرب من البوابة أو عند المسامير الأساسية العميقة). توفر BeCu توصيلًا حراريًا متفوقًا على الفولاذ، تسريع تبريد النقاط الساخنة الموضعية وموازنة ملف درجة حرارة القالب.

تصنيع قوالب الحقن

بمجرد اختيار الصلب، يبدأ البناء الجسدي. ال mold tool is arguably the most complex and precise component in a manufacturing line, الاعتماد على تقنيات متخصصة للغاية.

عمليات التصنيع

ال geometry of the cavity and core must be translated from the digital CAD file into hardened steel with micron-level precision.

-

التصنيع باستخدام الحاسب الآلي: التحكم العددي بالكمبيوتر (CNC) الطحن هو الطريقة الأساسية لإزالة المواد السائبة وقطع الميزات الرئيسية مثل قاعدة القالب والمسارات. عالية السرعة، تعتبر آلات CNC ذات 5 محاور ضرورية لقطع الخطوط ثلاثية الأبعاد المعقدة.

-

موسيقى الرقص الإلكترونية (تصنيع التفريغ الكهربائي): وهذا عدم الاتصال عملية التآكل الحراري ضرورية للميزات التي لا يمكن لقواطع الطحن الوصول إليها. يتم استخدامه لإنشاء:

-

زوايا داخلية حادة: يمكن لـ EDM أن يحرق زوايا داخلية حادة تمامًا لا يمكن للطاحونة الطرفية الدوارة إنتاجها بسبب نصف قطرها.

-

الأضلاع العميقة والناعمة: ويخلق عميقا، ملامح رقيقة دون الثرثرة أو كسر.

-

-

طحن: يستخدم لإنهاء الأسطح الحرجة مثل مناطق الإغلاق (حيث يلتقي التجويف والقلب) ولتحجيم المكونات بدقة مثل دبابيس التوجيه وأكمام القاذف.

تجميع القالب واختباره

يتم تجميع المكونات الآلية بدقة. يتم تثبيت دبابيس الدليل، يتم اختبار خطوط التبريد للضغط، و نظام الطرد يكون checked for smooth movement.

-

تجربة الأداة: ال assembled mold is placed into an injection molding machine for a لol tryout . هذا هو التشغيل الأول، حيث يتم الاتصال بالإعدادات ويتم إنتاج الأجزاء البلاستيكية الأولية ("الطلقات الأولى") وقياسها. تتحقق هذه الخطوة الحاسمة من جميع الأعمال المنجزة في مراحل التصميم والمحاكاة.

صيانة وإصلاح قوالب الحقن

القالب عالي الأداء هو أحد الأصول عالية الأداء. والتعامل معها على هذا النحو أمر ضروري لتقليل التكاليف على المدى الطويل.

الصيانة الوقائية

الصيانة المجدولة غير قابلة للتفاوض لطول العمر. يتضمن عادةً ما يلي:

-

تنظيف: إزالة بقايا الغاز وتراكم البلاستيك.

-

تشحيم: التأكد من جميع المكونات المتحركة (الدبابيس، الإجراءات الجانبية) are correctly lubricated.

-

تقتيش: التحقق من وجود الشقوق، ارتداء على خط الفراق ، و corrosion in the cooling channels.

استكشاف مشكلات العفن الشائعة وإصلاحها

غالبًا ما يقوم صانعو القوالب بتشخيص المشكلات بناءً على عيوب الأجزاء:

-

فلاش: يشير ضغط البلاستيك عند خط الفصل إلى عدم وجود قوة تثبيت كافية أو تآكل على أسطح الإغلاق، تتطلب تلميع أو إصلاح.

-

فشل خط اللحام: يشير إلى أن البوابة في وضع سيء، أو the material needs higher temperature/pressure (packing).

-

علامات الحروق: يدل على الفقراء التنفيس التي تحتاج إلى معالجة.

تقنيات الإصلاح

تشمل الإصلاحات الشائعة اللحام (غالبًا اللحام بالليزر من أجل الدقة) لإصلاح الحواف التالفة أو استخدام EDM لضبط الأبعاد الحرجة.

رائع. لقد قمنا بتغطية التصميم والتحليل والأنظمة المتقدمة وعملية التصنيع. الخطوة الأخيرة هي التطلع إلى الأمام – إلى أين تتجه هذه الصناعة؟

الاتجاهات المستقبلية في تصميم قوالب الحقن

تصميم أداة قالب الحقن ليس ثابتًا. تتطور التقنيات الجديدة باستمرار، مدفوعة بالطلب على نماذج أولية أسرع، وأجزاء مخصصة أرخص، وتصنيع أكثر ذكاءً. تعيد هذه الاتجاهات تحديد دور مصمم القالب.

التصنيع الإضافي لإدراج القالب

في حين أنك لن تتمكن من طباعة قاعدة قوالب ضخمة بتقنية ثلاثية الأبعاد، التصنيع الإضافي (AM) ، أو الطباعة ثلاثية الأبعاد، تُحدث ثورة في المكونات الداخلية، وتحديدًا الحشوات الأساسية والتجويفية.

-

التبريد المطابق: ال biggest game-changer. AM allows designers to create complex, internal قناة التبريدs التي تتبع بدقة محيط الجزء. من المستحيل تشغيل هذه القنوات بشكل تقليدي، ولكنها تضمن تبريدًا موحدًا بشكل لا يصدق، مما يقلل بشكل كبير صفحة الحرب و cutting cycle times by up to في بعض الحالات.

-

إدراج النماذج الأولية السريعة: يتيح AM إنشاء إدخالات منخفضة التكلفة ومنخفضة الحجم للأدوات الناعمة، مما يسمح للمصممين باختبار اختلافات التصميم بسرعة (اختبار A/B) قبل الالتزام بأدوات الفولاذ باهظة الثمن.

قوالب ذكية بأجهزة استشعار

ال next generation of molds won't just make parts; they'll talk to the machine and to the cloud. قوالب ذكية استخدام أجهزة الاستشعار المتكاملة لتوفير بيانات العملية في الوقت الحقيقي.

-

مجسات ضغط التجويف: الse small sensors placed inside the cavity measure the exact pressure the plastic is exerting as it fills and packs. This is crucial for precise quality control, allowing the machine to adjust injection speed or packing pressure mid-cycle to ensure every part is consistent.

-

مجسات درجة الحرارة (المزدوجات الحرارية): يتم وضعها في جميع أنحاء التجويف والقلب، وهي تراقب درجة حرارة الفولاذ، وتوفر ردود فعل حية لوحدة التبريد لضمان التبريد الأمثل والمتوازن - وهو السلاح النهائي ضد صفحة الحرب .

-

تتفاعل/رقائق البيانات: يتم استخدامه للتعرف الفوري على القالب بواسطة آلة التشكيل، وتحميل معلمات العملية الصحيحة، وسجل الصيانة، وعدد الطلقات تلقائيًا. وهذا يلغي الخطأ البشري أثناء إعداد القالب.

الأتمتة في تصميم وتصنيع القوالب

تتزايد الكفاءة في بناء الأدوات من خلال سير العمل الرقمي الأكثر تكاملاً.

-

أتمتة التصميم: تستخدم أنظمة CAD/CAM المتقدمة الذكاء الاصطناعي والتصميم القائم على القواعد لأتمتة المهام المتكررة، مثل إنشاء زوايا مشروع ، ووضع دبابيس القاذف القياسية، والتوجيه قناة التبريدs . وهذا يحرر المصمم ذو الخبرة للتركيز على مجالات المشكلات المعقدة ذات القيمة العالية.

-

الروبوتات في تصنيع الأدوات: يتم استخدام الروبوتات الدقيقة بشكل متزايد جنبًا إلى جنب التصنيع باستخدام الحاسب الآلي و EDM عمليات تغيير الأقطاب الكهربائية ومعالجة المواد تلقائيًا، وتقليل التفاعل البشري وزيادة دقة واتساق الأداة النهائية.

خاتمة

تلخيص مبادئ التصميم الرئيسية

يعد تصميم أداة قالب الحقن بمثابة عملية موازنة معقدة، وهي عبارة عن تقاطع بين الفيزياء وعلوم المواد والهندسة الدقيقة. لإنشاء أداة ناجحة - أداة تعمل بشكل موثوق ومربح - يجب عليك إتقان الأساسيات:

-

قابلية التشكيل: إعطاء الأولوية للزي الموحد سمك الجدار و incorporate sufficient زوايا مشروع .

-

كفاءة: تحسين نظام البوابات و design robust, balanced قناة التبريدs ل minimize cycle time.

-

مصداقية: تعويض على وجه التحديد ل انكماش و ensure adequate التنفيس ل prevent burn marks and short shots.

أهمية التعلم المستمر في تصميم القوالب

ال reality is, mold design is an apprenticeship that never truly ends. With new materials, higher performance demands, and emerging technologies like التبريد المطابق و قوالب ذكية ، التعليم المستمر ليس اختياريًا، فمن الضروري أن تظل قادرًا على المنافسة.