مقدمة

في العالم المعقد للتصنيع الحديث ، يتطلب تصميم المنتجات غالبًا دمج مواد أو مكونات متعددة في وحدة واحدة متماسكة. هذا لا يعزز الوظائف والجمال فحسب ، بل يمكنه أيضًا تبسيط التجميع وخفض تكاليف الإنتاج الإجمالية. عندما يتعلق الأمر بالأجزاء البلاستيكية ، تبرز ثلاث أساليب صب حقن متقدمة لقدرتها على تحقيق هذا التكامل: أدخل صب و مفرط ، و المشاركة .

في حين أن جميع العمليات الثلاث تستفيد من المبادئ الأساسية لقولبة الحقن ، فإنها تختلف اختلافًا كبيرًا في منهجيتها ، ومجموعات المواد ، والتطبيقات ، والفوائد التي يقدمونها. يعد فهم هذه الفروق أمرًا ضروريًا للمهندسين والمصممين والمصنعين على حد سواء لتحديد العملية المثلى لمتطلبات المشروع الخاصة بهم. يمكن أن يؤدي الخطأ في اختيار التقنية الصحيحة إلى مشكلات عدم التوافق في المواد أو زيادة التكاليف أو أداء الأجزاء المخترقة أو العمليات الثانوية المعقدة.

سوف يتغذى هذا الدليل الشامل في كل من عمليات القولبة المتطورة هذه ، موضحة خصائصها الفريدة ، وتفصيل المواد المستخدمة عادة ، واستكشاف تطبيقاتها المتنوعة عبر الصناعات ، وتحديد مزاياها وعيوبها.

أدخل صب

تعتبر Insert Mappling عملية صب حقن متعددة الاستخدامات حيث يتم وضع المكونات التي تم تشكيلها مسبقًا ، والمعروفة باسم الإدراج ، في تجويف القالب ثم يتم حقنها من حولها. يتدفق البلاستيك المنصهر ويصلبه أو يغلفه أو الترابط مع الإدراج ، مما يخلق بشكل فعال جزءًا واحدًا متكاملًا. يصبح الإدراج عنصرًا متكاملًا أو وظيفيًا أو هيكليًا للمنتج المصبوب النهائي.

نظرة عامة على العملية

تتضمن عملية صب الإدراج عادة الخطوات التالية:

-

إدراج إعداد: يتم إعداد إدراج ، والتي يمكن أن تكون مصنوعة من مواد مختلفة مثل المعادن أو السيراميك أو حتى الأجزاء البلاستيكية المذابة مسبقًا. قد يشمل ذلك التنظيف أو التسخين المسبق أو تطبيق المادة اللاصقة/التمهيدي إذا كان الترابط المحسن مطلوبًا.

-

إدراج موضع: يتم وضع الإدراج المعدة بدقة داخل تجويف القالب. يمكن القيام بذلك يدويًا للإنتاج المنخفض الحجم أو ، بشكل أكثر شيوعًا في الإعدادات ذات الحجم الكبير ، تلقائيًا باستخدام الأسلحة الآلية ، وحدات الاختيار والمكان ، أو أنظمة التغذية المتخصصة لضمان وضع دقيق وقابل للتكرار.

-

تقطيع العفن: بمجرد أن تكون الإدراج في مكانها ، يتم تثبيت نصفي العفن بشكل آمن معًا.

-

حقن المواد: يتم حقن البلاستيك المنصهر (اللدائن الحرارية أو الحرارية) تحت ضغط عالٍ في تجويف القالب ، ويتدفق حوله ويغلف الإدراج. تملأ المادة جميع الفراغات ، مما يخلق رابطة قوية أو قفل ميكانيكي مع الإدراج.

-

التبريد والتصلب: تبرد المادة البلاستيكية وتصلب حول الإدراج ، مع أخذ شكل تجويف القالب.

-

طرد: يفتح القالب ، ويتم طرد الجزء النهائي ، مع الإدراج المتكامل.

المواد شائعة الاستخدام

صب القولبة متوافق مع مجموعة واسعة من المواد لكل من الإدراج والمواد المفرطة:

-

للإدراج:

-

المعادن: النحاس ، الفولاذ المقاوم للصدأ ، الألومنيوم ، النحاس (على سبيل المثال ، إدراج الخيوط ، دبابيس ، جهات الاتصال ، مهاوي). هذه توفر القوة أو الموصلية أو المقاومة للارتداء.

-

البلاستيك: مكونات بلاستيكية أخرى معروفة مسبقًا (على سبيل المثال ، المرشحات ، العدسات ، التروس).

-

السيراميك: لخصائص كهربائية أو حرارية محددة.

-

زجاج: للعدسات أو المكونات البصرية.

-

المكونات الإلكترونية: مركبات ثنائي الفينيل متعدد الكلور ، أجهزة الاستشعار ، الموصلات.

-

-

للمادة المقولبة (البلاستيك):

-

البلاستيك الحراري: ABS ، PC ، NYLON (PA) ، PBT ، PP ، PE ، PEEK ، PSU. يعتمد الاختيار على القوة المطلوبة ، ومقاومة درجة الحرارة ، والمقاومة الكيميائية ، والخصائص الجمالية.

-

الحراري: أقل شيوعًا ولكن يستخدم لتطبيقات محددة عالية الأداء حيث تكون مقاومة الحرارة أو القصص الكيميائية أمرًا بالغ الأهمية.

-

التطبيقات

يتم استخدام صب الإدراج على نطاق واسع عبر العديد من الصناعات لمجموعة متنوعة من المنتجات:

-

المكونات الإلكترونية: الموصلات ، المفاتيح ، المستشعرات ، تغليف لوحة الدوائر ، الملفات اللولبية ، الكتل الطرفية ، وغالبا ما تدمج المسامير المعدنية أو يؤدي في العلب البلاستيكية.

-

الأجهزة الطبية: الأدوات الجراحية (دمج الشفرات المعدنية أو النصائح في مقابض البلاستيك) ، ومكونات المعدات التشخيصية ، وموصلات السوائل ، والمباني للأجهزة الطبية الإلكترونية.

-

أجزاء السيارات: البطانات ، المحامل ، التروس ، العلب الإلكترونية ، المفاتيح ، مكونات لوحة القيادة ، وغالبا ما تدمج إدراج المعادن للمتانة أو الوظائف.

-

إلكترونيات المستهلك: الأزرار ، المقابض ، المقابض ، العلب للأجهزة المحمولة ، تتضمن جهات الاتصال المعدنية أو العناصر الهيكلية.

-

المكونات الصناعية: الدافعين مع المحاور المعدنية ، ومقابض التحكم مع إدراج الخيوط ، وأنظمة الترشيح.

المزايا

-

تحسين قوة الجزء والمتانة: تعزز الإدراج المعدني بشكل كبير السلامة الهيكلية ، ومقاومة التآكل ، وقوة الخيط من الأجزاء البلاستيكية.

-

انخفاض وقت التجميع والتكاليف: من خلال دمج مكونات متعددة في خطوة صب واحدة ، يتم القضاء على عمليات التجميع الثانوية (مثل الشد أو اللصق أو اللحام) أو تقليلها بشكل كبير ، مما يؤدي إلى وفورات كبيرة في العمالة والتكلفة.

-

وظائف محسنة: يسمح بمجموعة من الخصائص من مواد مختلفة (على سبيل المثال ، قوة المعدن مع الخواص الخفيفة أو العازلة للبلاستيك).

-

تصميم مضغوط: يتيح إنشاء أجزاء أصغر وأكثر تكاملاً ، وهو أمر بالغ الأهمية للتصغير في الإلكترونيات والأجهزة الطبية.

-

فعال من حيث التكلفة للإنتاج ذو الحجم الكبير: على الرغم من أن تكاليف الأدوات الأولية يمكن أن تكون معتدلة ، فإن مكاسب الكفاءة في عمليات التشغيل عالية الحجم تجعلها اقتصادية للغاية.

عيوب

-

إمكانية إدراج تلف أثناء القولبة: يمكن ثني إدراج حساسة أو رقيقة أو مشوهة أو تضررت بسبب الضغط العالي للبلاستيك المنصهر المحقن.

-

مرونة التصميم المحدودة (للإدراج): يجب أن يكون تصميم الإدراج نفسه قويًا بما يكفي لتحمل عملية التشكيل. يجب دمج الميزات التي تمنع الدوران أو السحب (على سبيل المثال ، knurls ، الأسفاز) في تصميم الإدراج.

-

إدراج التحضير وتعقيد الموضع: للإدراج المعقدة أو الصغيرة جدًا ، يمكن أن يكون الموضع اليدوي بطيئًا ومكلفًا. تتطلب الأنظمة الآلية استثمارًا أوليًا كبيرًا ووقت الإعداد.

-

زيادة تعقيد الأدوات والتكلفة: يجب تصميم القوالب بميزات للاحتفاظ بدقة في مكانها أثناء الحقن ، مما يحتمل أن تزيد من تصميم القالب وتكاليف التصنيع مقارنة بقالب الحقن البسيط.

-

اعتبارات توافق المواد: يجب ضمان الالتصاق الصحيح أو القفل الميكانيكي بين الإدراج والبلاستيك لمنع التغلب أو التخلص ، وخاصة تحت تقلبات الإجهاد أو درجة الحرارة.

مفرط

الإفراط في التعبير هو عملية صب الحقن حيث يتم تشكيل طبقة من مادة واحدة (المادة الزائدة) على جزء موجود مسبقًا (الركيزة أو اللقطة الأولى). تنشئ هذه العملية مكونًا واحدًا متكاملًا مع خصائص مواد مميزة على الأسطح المختلفة ، وغالبًا ما يعزز جماليات أو بيئة العمل أو الوظائف. على عكس إدراج صب حيث يكون الإدراج مكونًا منفصلًا ، في الإفراط في الإفراط ، فإن الركيزة نفسها عادةً ما تكون جزءًا من البلاستيك تم تشكيلها بالفعل.

نظرة عامة على العملية

يمكن تحقيق الإفراط في التحقيق من خلال طرق مختلفة ، لكن المبدأ الأساسي ينطوي على خطوتين أو أكثر من خطوتين متميزتين:

-

الركيزة (اللقطة الأولى) صب: الجزء الأساسي ، أو الركيزة ، مصبوب الحقن باستخدام مادة صلبة (على سبيل المثال ، ABS ، PC ، NYLON). هذا الجزء مسموح له أن يبرد وتوطيد.

-

نقل الركيزة:

-

طلقة (multi-shot) مفرط: في العمليات الآلية للغاية ، يبقى جزء الركيزة في القالب أو يتم تدويره إلى تجويف ثانٍ داخل نفس آلة صب متعددة المتخصصين. هذه هي الطريقة الأكثر فعالية للإنتاج ذو الحجم العالي.

-

إدراج مفرط (يدوي أو آلي): بالنسبة إلى الأشكال الهندسية الأقل تعقيدًا أو أحجام أقل ، يتم نقل جزء الركيزة النهائية يدويًا أو روبوتيًا من قالب واحد (أو آلة صب) إلى قالب ثانٍ (أو تجويف آخر في نفس الماكينة) حيث سيتم حقن المادة المفرط.

-

-

حقن المواد المفرط: ثم يتم حقن المواد الثانية ، في كثير من الأحيان أكثر ليونة أو أكثر مرونة ، (على سبيل المثال ، TPE ، TPU) في التجويف الثاني ، تتدفق فوقها وترابطها إلى مناطق محددة من الركيزة المُثبّنة مسبقًا.

-

التبريد والتصلب: تبرد المادة المفرط وتصلب ، وتشكيل رابطة كيميائية أو ميكانيكية قوية مع الركيزة.

-

طرد: يتم إخراج الجزء الملقح المفرط من القالب.

المواد شائعة الاستخدام

يعد اختيار المواد أمرًا بالغ الأهمية في الإفراط في التضمين لضمان الالتصاق السليم ، والجمال المطلوب ، والأداء الوظيفي.

-

للركيزة (الطلقة الأولى): عادةً ما يوفر البلاستيك الحراري الصلب النزاهة الهيكلية. تشمل الخيارات الشائعة:

-

ABS (acrylonitrile butadiene styrene)

-

البولي كربونات (PC)

-

النايلون (PA)

-

البولي بروبيلين (PP)

-

البولي إيثيلين عالي الكثافة (HDPE)

-

الأكريليك (PMMA)

-

-

من أجل Overmold (الطلقة الثانية): في كثير من الأحيان أكثر ليونة ، والمرطحة ، أو مواد متميزة جمالية تربط جيدا مع الركيزة. تشمل الخيارات الشائعة:

-

المرنة المرنة الحرارية (TPES): فئة واسعة بما في ذلك TPUs (البولي يوريثان الحرارية) ، TPVS (الفلكات الحرارية) ، CENT (Elastomers copolyester) ، وغيرها. توفر هذه الملمس الناعم أو قبضة أو ختم أو تخميد الاهتزاز.

-

البولي يوريثان بالحرارة (TPUS): مقاومة تآكل ممتازة ، مرونة ، وتصاق جيد للعديد من المواد البلاستيكية الصلبة.

-

درجات أكثر ليونة من البولي بروبيلين (PP) أو البولي إيثيلين (PE): بالنسبة للتطبيقات التي تتطلب نسيجًا أو لونًا مختلفًا دون الحاجة إلى شعور يشبه المطاط.

-

البلاستيك الآخر: في بعض الأحيان يكون البلاستيك الصلب الثاني مبالغًا فيه للتأثيرات متعددة الألوان أو متعددة النصوص دون متطلبات اللمس الناعم.

-

التطبيقات

يتم استخدام الإفراط في استخدامه على نطاق واسع عبر مختلف الصناعات لإضافة القيمة والوظائف والجذب إلى المنتجات:

-

قبضة اللمس الناعمة: أدوات مقابض (أدوات الطاقة ، الأدوات اليدوية) ، مقابض فرشاة الأسنان ، قبضة الحلاقة ، المعدات الرياضية ، قبضة السيارات الداخلية للسيارات ، وأغلفة الإلكترونيات الاستهلاكية حيث يكون من المطلوب قبضة مريحة وغير انزلاقية.

-

الأختام والحشيات: إنشاء أختام متكاملة على العبوات أو الأغطية أو الأجهزة الإلكترونية لتوفير مقاومة الماء أو الغبار ، مما يلغي الحاجة إلى حلقات O أو حشيات منفصلة.

-

التغليف والحماية: حماية المكونات الإلكترونية الحساسة أو الأدوات الطبية أو الآليات الحساسة من التأثير أو الرطوبة أو المواد الكيميائية.

-

تخميد الاهتزاز: دمج مواد أكثر ليونة لامتصاص الصدمات والاهتزازات في أجزاء السيارات أو الأجهزة الإلكترونية أو مكونات الأجهزة.

-

جماليات معززة: إنشاء أجزاء متعددة الألوان أو متعددة الأجزاء لتحسين النداء المرئي أو العلامة التجارية أو التمايز اللمسي (على سبيل المثال ، أزرار الألوان المتناقضة على عنصر تحكم عن بُعد).

-

الأجهزة الطبية: مقابض الأداة الجراحية ، أسطح ملامسة المريض ، وموصلات الأنابيب المرنة.

المزايا

-

جماليات وبيئة العمل المعززة: يخلق قطع غيار ذات شعور مريح ، قبضة مريحة ، وتصميمات متعددة الألوان/الملمس ، وتحسين تجربة المستخدم بشكل ملحوظ وجاذبية المنتج.

-

خصائص قبضة وغير قابلة للانزلاق: مثالي للمقابض والأسطح التي تتطلب عقدًا آمنًا ، حتى عندما يكون رطبًا.

-

قدرات الختم: يلغي الحاجة إلى حشيات أو أختام منفصلة ، وتقليل خطوات التجميع ومسارات التسرب المحتملة ، مما يؤدي إلى وفورات في التكاليف وتحسين الأداء.

-

الاهتزاز وامتصاص الصدمات: يمكن للمواد الأكثر ليونة التي يمكن أن تضعف الاهتزازات بشكل فعال وتمتص تأثيرها ، وحماية المكونات الداخلية.

-

حرية التصميم: يسمح بالهندسة المعقدة والتكامل الوظيفي الذي سيكون صعبًا أو مستحيلًا مع صب طلقة واحدة.

-

انخفاض تكاليف التجميع: من خلال دمج مواد متعددة في عملية واحدة ، يتم تقليل العمليات الثانوية مثل لصق أو تثبيت أو تجميع يدوي من قبضة.

عيوب

-

قضايا توافق المواد: يعد تحقيق رابطة قوية بين الركيزة والمواد الزائدة أمرًا بالغ الأهمية. يمكن أن تؤدي المواد غير المتوافقة إلى التخلص أو الصفوف الحربية أو الضعف الضعيف. اختيار المواد الدقيقة وعوامل الترابط الكيميائية في بعض الأحيان ضرورية.

-

إمكانية delamination: إذا لم يتم تحسين توافق المواد أو شروط المعالجة ، فيمكن أن تنفصل الطبقة المفرطة عن الركيزة ، مما يضعف سلامة الجزء.

-

أدوات أكثر تعقيدًا: تعد أدوات الإفراط في التعقيد أكثر تعقيدًا من القوالب ذات اللقطة الواحدة ، خاصة بالنسبة للأنظمة ذات الطلقة الثنائية ، مما يؤدي إلى ارتفاع تكاليف الأدوات الأولية وأوقات الرصاص الأطول.

-

أوقات دورة أطول (لبعض الطرق): في حين أن الإفراط في زيادة الطلقات فعالة ، فإن الطرق التي تتضمن النقل اليدوي للأجزاء يمكن أن تزيد بشكل كبير من أوقات الدورة مقارنة بقولبة الحقن البسيطة.

-

اختلافات الانكماش: يمكن أن تؤدي معدلات الانكماش المختلفة بين المواد الركيزة والمواد الزائدة إلى صفراء واردة أو ضغوط داخلية في الجزء الأخير.

-

مخاوف الفلاش والتلوث: يتطلب ضمان النقل النظيف ومنع فلاش المادة الأولى في التجويف الثاني تصميمًا دقيقًا للعفن والتحكم في العملية.

المشتركين (القولبة المتعددة)

تعتبر عملية التعبير المشتركة ، التي يشار إليها في كثير من الأحيان بالتبادل باسم القولبة متعددة الأسلحة ، أو صبتين ، أو صب الحقن متعدد المكونات ، عملية تصنيع متقدمة تسمح بالحقن المتزامن أو المتسلسل لمواد مختلفة أو أكثر في قالب واحد داخل دورة صب واحدة. تنتج هذه التقنية أجزاء متكاملة ومتعددة المواد ، مما يلغي الحاجة إلى خطوات تجميع منفصلة وتمكين تصميمات معقدة مع خصائص مواد مختلفة داخل مكون واحد.

نظرة عامة على العملية

يكمن جوهر الإقامة المشتركة في استخدام آلات صب الحقن المتخصصة المجهزة بوحدات حقن متعددة وغالبًا ما تكون بلاتين أو قلب دوار:

-

حقن المواد الأولى: يتم حقن المادة الأولى (على سبيل المثال ، البلاستيك الصلب) في جزء من تجويف القالب لتشكيل الجزء الأولي أو الركيزة.

-

إعادة تكوين العفن/الدوران:

-

الدوران الصفيح/النواة: في الأنظمة الأكثر شيوعًا ثنائية الطلقات ، يدور قلب القالب (أو الصفيحة التي تحتوي على تجاويف متعددة) لتقديم الجزء المقولب جزئيًا إلى وحدة الحقن الثانية.

-

جوهر الخلفية/المنزلق: في بعض الأنظمة ، تتحول الآلية الأساسية أو الآلية الأساسية لإنشاء تجويف جديد للمادة الثانية ، دون تدوير القالب بأكمله.

-

-

حقن المواد الثانية: على الرغم من أن المادة الأولى لا تزال موجودة في القالب (وأحيانًا لا تزال دافئة) ، يتم حقن المادة الثانية (على سبيل المثال ، TPE ناعمة ، بلاستيك ألوان مختلف ، أو بلاستيك وظيفي مختلف) في التجويف المكشوف حديثًا أو المكشوف ، مع المادة الأولى.

-

الحقن اللاحقة (للرسوم المتعددة): بالنسبة للأجزاء التي تتطلب ثلاث مواد أو أكثر ، تتكرر هذه العملية مع وحدات الحقن الإضافية وإعادة تكوين العفن.

-

التبريد والتصلب: جميع المواد تبرد وتتجمع معًا داخل القالب المفرد.

-

طرد: يتم إخراج الجزء الذي تم تشكيله بالكامل ، متعدد المادة من القالب.

أنواع المشاركة في الانتقال

في حين أن "Co-Molding" عبارة عن مصطلح واسع ، فإن الأنواع الأكثر بروزًا تشمل:

-

صبتين (صب 2K): هذا هو أكثر أشكال الانتشار من الانتشار ، والتي تنطوي على مادتين مختلفتين تم حقنها بالتتابع داخل نفس الجهاز والقالب. يتم استخدامه على نطاق واسع لإنشاء أجزاء مع قبضة اللمس الناعم ، والجماليات متعددة الألوان ، أو الأختام المتكاملة.

-

صب متعدد المكونات: امتداد لبطريقتين ، يتضمن ثلاث مواد مختلفة أو أكثر. هذا يتطلب أكثر تعقيدًا للآلات والقالب.

-

صب الحقن المشترك: نوع متميز حيث يتم حقن المواد (أو أكثر) معًا من خلال نفس البوابة ، في كثير من الأحيان إنشاء هيكل "شطيرة". على سبيل المثال ، تحيط المادة الأساسية (على سبيل المثال ، البلاستيك المعاد تدويرها) بمواد جلدية (على سبيل المثال ، البلاستيك البكر للجمال أو الخصائص المحددة). هذا ممتاز للتوفير للمواد أو تحقيق تدرجات مواد فريدة من نوعها.

-

Overtleding (كشكل من أشكال المشاركة في الانشغال): أثناء مناقشته بشكل منفصل بسبب تطبيقه المتميز ، فإن الإفراط في العمل ، عند القيام به على آلة متعددة الأدوات دون إزالة الجزء ، هو من الناحية الفنية شكلاً من أشكال المشاركة.

المواد شائعة الاستخدام

يتيح المشاركة في الانتقال إلى مجموعة واسعة من مجموعات المواد ، وخاصة البلاستيك الحراري ومرنة الورق الحراري:

-

توليفات البلاستيك الحراري:

-

ألوان مختلفة: على سبيل المثال ، ABS الصلبة باللون الأسود مع ABS جامدة باللون الأبيض للأزرار متعددة الألوان أو الكبسولات الرئيسية.

-

تصلبات مختلفة: على سبيل المثال ، البولي الكربونات الصلبة للعمود الفقري الهيكلي مع نايلون أكثر مرونة قليلاً لميزة مقدمة أو ميزة ملائمة.

-

خصائص مختلفة: على سبيل المثال ، أكريليك واضح للعدسة مع ABS غير شفافة للسكن.

-

-

مجموعات مرنة مرماة بالحرارة (TPE):

-

هذا أمر شائع للغاية بالنسبة إلى قبضة اللمس الناعمة (على سبيل المثال ، الكمبيوتر الشخصي الصلب أو ABS مع TPE/TPU ناعمة) ، أو الأختام المتكاملة ، أو ميزات تخطي الاهتزاز.

-

-

توافق المواد: يعتمد نجاح المشاركة في الانتقال اعتمادًا كبيرًا على التوافق الكيميائي والفيزيائي بين المواد المختارة لضمان التصاق القوي ومنع إزالة التخلص. عوامل مثل ذوبان درجة حرارة ، اللزوجة ، والتقارب الكيميائي هي اعتبارات حرجة.

التطبيقات

تتمثل المشترك في إحداث ثورة في تصميم المنتجات عبر قطاعات متنوعة ، مما يتيح مكونات وظيفية وجذابة للغاية:

-

أجزاء متعددة الألوان: لوحات المفاتيح ، عناصر التحكم عن بُعد ، أزرار داخلية للسيارات ، لوحات تحكم في الأجهزة ، ولعب الألعاب ، حيث يتم دمج ألوان مختلفة دون الطلاء أو التجميع الثانوي.

-

أجزاء ذات صلابة متفاوتة/مناطق اللمسية: تتولى أداة الطاقة مع النوى الصلبة ومسحة اللمس الناعمة ، ومباني الأجهزة الطبية مع كل من المناطق الهيكلية والمريحة ، والمكونات الداخلية للسيارات التي تجمع بين القوام الصلبة والناعمة (على سبيل المثال ، لوحات المعلومات ، ألواح الأبواب).

-

الهندسة المعقدة مع وظائف متكاملة:

-

الأختام والحشيات المتكاملة: التخلص من مكونات الختم المنفصلة في الإلكترونيات أو أجهزة استشعار السيارات أو الأجهزة المنزلية.

-

المفصلات الحية: إنشاء آليات مفصلية مرنة داخل أجزاء صلبة.

-

التغليف: حماية الالكترونيات أو أجهزة الاستشعار الداخلية الدقيقة مع قذيفة خارجية قوية.

-

المكونات البصرية: الجمع بين العدسات الواضحة مع العلب المعتمة.

-

-

صناعة السيارات: القطع الداخلية ، ومكونات عجلة القيادة ، ومقابض التحكم ، وملفات الترشيح ، والمرآة التي تدمج مواد متعددة للجمال ، والشعور ، والوظيفة.

-

الأجهزة الطبية: أدوات الجراحية ، ومقاطع المعدات التشخيصية ، وأجهزة استشعار طبية يمكن ارتداؤها تتطلب مكونات ناعمة متكاملة لراحة المريض أو الختم.

-

إلكترونيات المستهلك: أغلفة الهواتف المحمولة والأجهزة القابلة للارتداء وسماعات الرأس ووحدات التحكم في الألعاب مع مناطق متكاملة لللمس أو تصميمات متعددة الألوان.

المزايا

-

حرية التصميم والتعقيد الأكبر: يسمح للمصممين بإنشاء قطع غيار ذات هندسة معقدة للغاية وخصائص مواد مختلفة داخل مكون واحد ، مما يتيح ميزات المنتج المبتكرة.

-

التكامل الوظيفي: يجمع بين وظائف متعددة في جزء واحد (على سبيل المثال ، الهيكل ، قبضة ، ختم ، لون) ، تقليل عدد الأجزاء وتبسيط فواتير المواد.

-

القضاء على العمليات الثانوية: يقلل بشكل كبير أو يلغي الحاجة إلى خطوات تجميع ما بعد الضعف مثل لصق أو اللحام أو الطلاء أو ربط حشيات منفصلة ، مما يؤدي إلى وفورات كبيرة في العمالة والتكلفة.

-

تحسين الجودة والأداء: يحقق روابط قوية ومتسقة بين المواد ، مما يؤدي إلى أجزاء أكثر متانة مع خصائص الأداء المحسّنة (على سبيل المثال ، ختم أفضل ، بيئة العمل المحسنة).

-

انخفاض وقت الدورة الإجمالية (مقابل صب وتجميع منفصل): على الرغم من أن دورة الماكينة نفسها يمكن أن تكون أطول من طلقة واحدة ، فإن التخلص من خطوات التجميع يجعل عملية الإنتاج الإجمالية أسرع وأكثر كفاءة.

-

فعال من حيث التكلفة للإنتاج ذو الحجم الكبير: الاستثمار الأولي مرتفع ، لكن المدخرات طويلة الأجل من انخفاض التجميع والكفاءة المحسنة تجعلها اقتصادية للغاية للإنتاج الضخم.

عيوب

-

تكاليف الأدوات المرتفعة: القوالب الخاصة بالتعاون المشترك معقدة بشكل استثنائي ، وتتطلب تصنيعًا دقيقًا ، وغالبًا ما تكون بوابات متعددة ، وآليات متطورة أو انزلاقية متطورة. هذا يؤدي إلى ارتفاع تكاليف الأدوات الأولية بشكل كبير مقارنة بقوالب اللقطة الواحدة.

-

التحكم في العملية المعقدة: يتطلب تحقيق الترابط الأمثل وتدفق المواد تحكمًا دقيقًا على وحدات الحقن المتعددة ودرجات الحرارة والضغوط وحركات العفن. هذا يتطلب مشغلين ذوي المهارات العالية والآلات المتقدمة.

-

قيود توافق المواد: إن اختيار المواد التي تربط بشكل جيد كيميائيًا ولها درجات حرارة معالجة متوافقة ومعدلات الانكماش أمر بالغ الأهمية ويمكن أن يكون تحديًا. يؤدي التوافق الضعيف إلى التخلص من التوافق أو الصفوف أو الإجهاد.

-

دورات تطور أطول: نظرًا لتعقيد الأدوات وإعداد العملية ، يمكن أن تكون مرحلة التطوير والنماذج الأولية أكثر شمولاً.

-

أكبر آفاق الآلة: الآلات متعددة الرسوم عمومًا أكبر وأكثر تكلفة من آلات صب الحقن القياسية.

-

مجموعات مواد محدودة: على الرغم من تنوعها ، ليست جميع مجموعات المواد ممكنة أو عملية بسبب مشاكل التوافق.

جدول المقارنة

للمساعدة في توضيح الفروق والمساعدة في اتخاذ القرارات ، يوفر الجدول أدناه مقارنة جنبًا إلى جنب لأدخل الإدراج ، والتعبير الزائد ، والمشترك في مختلف المعلمات الحرجة.

| ميزة / العملية | أدخل صب | مفرط | المشتركين (القولبة المتعددة) |

| تعريف | صب البلاستيك حول مكون غير بلاستيكي أو مسبقًا مسبقًا (إدراج). | صب المادة الثانية (في كثير من الأحيان أكثر ليونة/مختلفة) على جزء بلاستيكي موجود (الركيزة). | تشكيل اثنين أو أكثر من مواد مختلفة في جزء واحد داخل دورة صب واحد. |

| الركيزة/إدراج نوع | غير بلاستيكي مسبقًا (معدني ، سيراميك ، إلكترونيات ، إلخ) أو جزء بلاستيكي مقولب مسبقًا يعامل كملحق. | جزء بلاستيكي مسبق (الركيزة الصلبة) التي قوالب المادة الثانية على. | مادة مختلفة أو أكثر مقولبة بالتتابع/في وقت واحد في نفس الجهاز. |

| تدفق العملية | 1. إدراج وضع. 2. حقن البلاستيك حول إدراج. 3. طرد. | 1. الركيزة مقولبة. 2. الركيزة نقل إلى تجويف/قالب الثاني. 3. المواد الثانية التي تم حقنها على الركيزة. 4. طرد. | 1. تم حقن المواد الأولى. 2. إعادة تكوين العفن (تدور/الشرائح). 3. المواد الثانية حقن. 4. (كرر لمزيد من الطلقات). 5. طرد. |

| المواد النموذجية | إدراج: المعادن ، السيراميك ، الزجاج ، الإلكترونيات. مصبوب: البلاستيك الحراري (ABS ، النايلون ، الكمبيوتر ، ص). | الركيزة: البلاستيك الحراري الصلب (ABS ، PC ، NYLON ، PP). Overmold: Tpes ، tpus ، بلاستيك ليونة. | العديد من مجموعات البلاستيك الحراري المرن أو التضمين الحراري المرنة. |

| تركيز التطبيق الرئيسي | تعزيز جزء ، الموصلية الكهربائية ، قوة الخيط المحسنة ، دمج الإلكترونيات. | قبضة اللمس الناعمة ، والتحسينات المريحة ، والأختام المتكاملة ، وتخميد الاهتزاز ، والتمايز الجمالي. | أجزاء متعددة الألوان ، والأختام المتكاملة ، ومناطق صلابة متفاوتة ، والتكامل الوظيفي المعقد بدون تجميع. |

| المزايا | تحسين القوة ، انخفاض التجميع ، فعالة من حيث التكلفة للتصميم المدمج ، المدمج. | جماليات/بيئة العمل المعززة ، قبضة محسنة ، ختم متكامل ، تخميد الاهتزاز ، انخفاض التجميع. | حرية التصميم الأكبر ، والتكامل الوظيفي ، والقضاء على العمليات الثانوية ، والجودة العالية. |

| عيوب | إدراج إدراج محتمل ، مرونة في تصميم إدراج محدودة ، وضع إدراج معقد ، أدوات محددة. | تحديات توافق المواد ، والتعويضات المحتملة ، والأدوات الأكثر تعقيدًا ، واختلافات الانكماش. | تكاليف الأدوات المرتفعة للغاية ، والتحكم المعقد للعملية ، وتوافق المواد الصارمة ، ودورات التطوير الأطول. |

| تعقيد الأدوات | معتدل إلى مرتفع (يحتاج إلى الاحتفاظ بإدراجات) | عالية (يتطلب تجويفان أو تغييرات العفن) | مرتفع جدًا (قوالب متعددة المحطة ، بلاتينات دوارة ، وحدات حقن متعددة) |

| آلة نموذجية | آلة صب الحقن القياسية (في كثير من الأحيان مع الأتمتة لإدراج وضع). | IMM قياسي (مع الأتمتة للنقل) أو متخصصة 2K/Multi-shot IMM. | جهاز صب 2K/متعدد الرش المتخصص. |

| التكلفة (أولية) | معتدلة إلى عالية | عالي | عالية جدا |

| التكلفة (لكل جزء ، المجلد العالي.) | منخفضة إلى معتدلة (بسبب وفورات التجميع) | معتدلة (بسبب مدخرات التجميع) | منخفض (الأكثر فعالية من حيث التكلفة بسبب عدم وجود تجميع) |

| نوع الرابطة الأولية | التعشيق الميكانيكي ، التصاق | التصاق الكيميائي/الميكانيكي | التصاق الكيميائي/الميكانيكي |

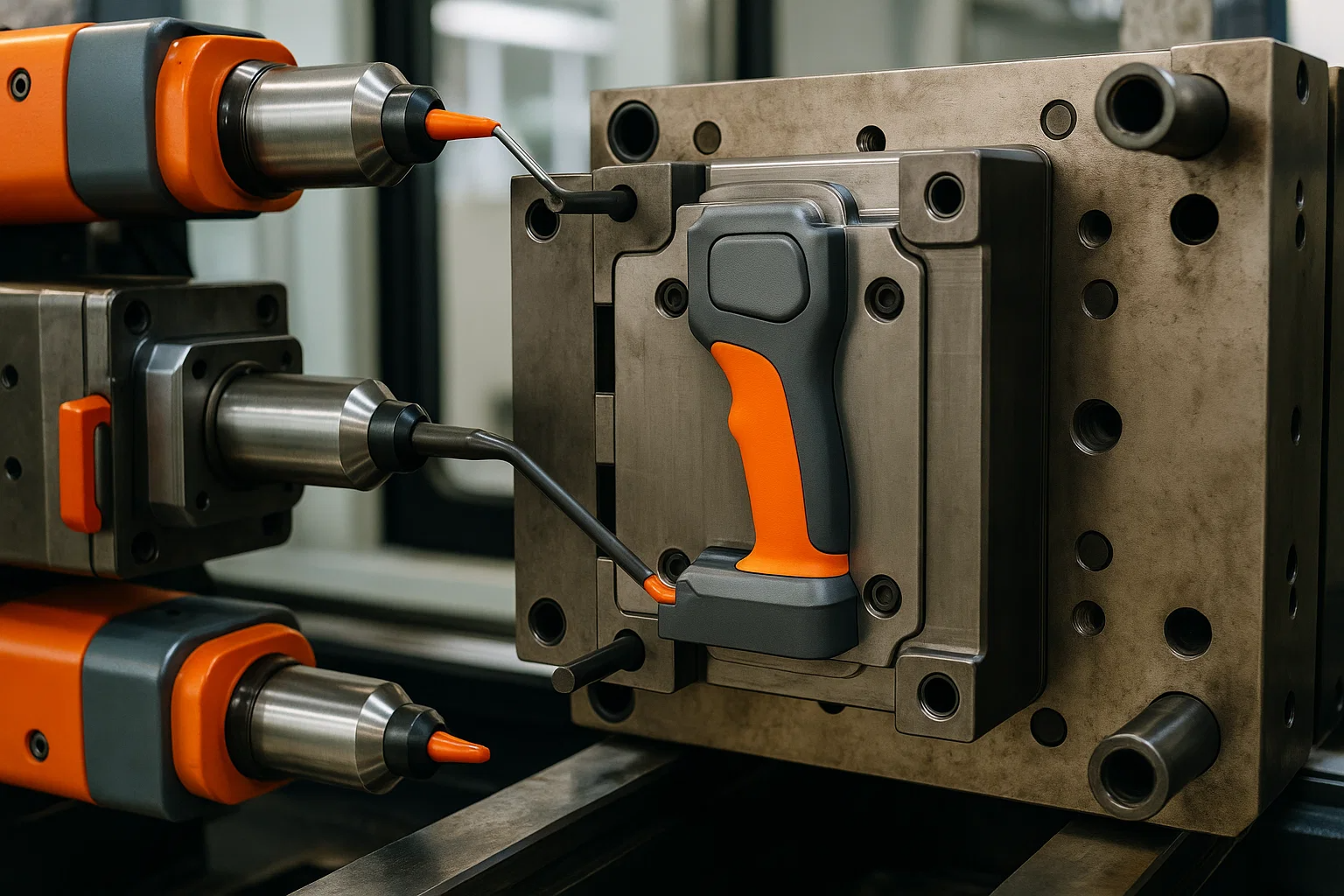

العوامل التي يجب مراعاتها عند اختيار عملية صب

يعد اختيار عملية التشكيل الأكثر ملاءمة بين إدراج صب ، والتعبير المفرط ، والانتعاش المشترك قرارًا حاسمًا يؤثر على أداء المنتج وكفاءة التصنيع والتكلفة الإجمالية. يعد التقييم الشامل للعديد من العوامل الرئيسية أمرًا ضروريًا قبل الالتزام بتقنية محددة.

1. تصميم الجزء والتعقيد

-

الهندسة والتكامل:

-

أدخل صب: مثالي عندما تحتاج إلى دمج المكونات المنفصلة التي تم تشكيلها مسبقًا (غالبًا ما تكون غير بلاستيكية مثل المعدن أو الإلكترونيات) في جزء من البلاستيك. ضع في اعتبارك ما إذا كان يمكن الاحتفاظ بأشكال الإدراج بشكل آمن في القالب وتحمل ضغوط الحقن.

-

التفوق: الأنسب لإضافة طبقة أكثر ليونة أو أكثر مريحة أو متميزة جمالية على أ الركيزة البلاستيكية الموجودة مسبقًا . قم بتقييم ما إذا كانت المادة المفرطة يمكن أن تتدفق بشكل نظيف على ملامح الركيزة دون ملاءمة الهواء أو إنشاء الفراغات.

-

المشتركين: يوفر أعلى حرية تصميم لدمج المواد المتعددة القائمة على البلاستيك مباشرة في عملية واحدة. إنه ممتاز للميزات المتعددة الألوان المعقدة أو الأختام المتكاملة أو الأجزاء ذات مناطق تصلب مختلفة.

-

-

تحمل الأبعاد: تتطلب جميع الطرق دراسة متأنية للانكماش المادي ، خاصة عند الجمع بين المواد المختلفة. يتطلب الانتعاش المشترك ، على وجه الخصوص ، تحكمًا دقيقًا بسبب المواد المتعددة التي تصلب في وقت واحد.

-

المتطلبات الوظيفية: ما هي الخصائص المحددة التي يحتاجها كل جزء من المكون؟ هل هي قوة أم قبضة أو ختم أو توصيل كهربائي أو جماليات؟ هذا سوف يؤثر بشدة على اختيار المواد وبالتالي العملية.

2. توافق المواد

-

التصاق: هذا أمر بالغ الأهمية ، وخاصة بالنسبة للتجول والانتعاش المشترك. يجب أن تشكل المواد المختارة رابطة كيميائية أو ميكانيكية قوية لمنع التفكيك أو الانفصال بمرور الوقت. البحث عن درجات مواد محددة وتوافقها (على سبيل المثال ، درجات TPE محددة للربط مع الكمبيوتر الشخصي أو النايلون).

-

معالجة درجات الحرارة: يجب أن تكون درجات حرارة الذوبان للمواد المختلفة متوافقة. في الإفراط في التحول والتعبير المشترك ، يجب ألا تكون درجة حرارة ذوبان المادة الثانية مرتفعة لدرجة أنها تضر أو تشوه المادة الأولى (الركيزة).

-

معدلات الانكماش: يمكن أن تؤدي معدلات الانكماش المختلفة بين المواد المشتركة إلى صفراء واردة أو ضغوط داخلية أو ثبات أبعاد ضعيف في الجزء النهائي. غالبًا ما يستخدم المهندسون برنامج المحاكاة للتنبؤ بهذه المشكلات وتخفيفها.

3. حجم الإنتاج

-

حجم منخفض إلى متوسط:

-

أدخل صب (موضع يدوي): يمكن أن يكون قابلاً للتطبيق بالنسبة لأحد المجلدات المنخفضة حيث لا يتم تبرير تكلفة وضع الإدراج الآلي.

-

Overtmolding (النقل اليدوي): وبالمثل ، إذا تم نقل الأجزاء يدويًا بين القوالب ، فقد تتناسب مع انخفاض عمليات الإنتاج ، على الرغم من أن تكاليف العمالة تصبح عاملاً.

-

-

حجم كبير:

-

صب إدراج تلقائي: ضرورية لالتماس الحجم العالي الحجم للحفاظ على الكفاءة والدقة.

-

اثنين من اللقطة (متعددة) Overtlying & co-molding: تم تصميم هذه العمليات خصيصًا لإنتاج عالية الحجم وعالي الكفاءة. يتم إطفاء الأدوات المهيجة المهيجة واستثمار الماكينة على ملايين الأجزاء ، مما يجعلها فعالة للغاية من حيث التكلفة لكل قطعة.

-

4. الميزانية

-

تكاليف الأدوات الأولية:

-

أدخل صب: عادة معتدلة إلى عالية ، حيث يحتاج القالب إلى ميزات لتأمين الإدراج.

-

التفوق: عالية ، وخاصة بالنسبة لتجويف متعدد أو قوالب دوارة.

-

المشتركين: الأعلى ، بسبب التعقيد الشديد لقوالب التعددية المتعددة والآلات المتخصصة.

-

-

استثمار الآلات: تعتبر آلات صب الحقن متعددة الرموز المطلوبة للانتعاش المشترك والإفراط في الإفراط في التكلفة أكثر تكلفة بكثير من الآلات القياسية.

-

التكلفة لكل جزء: على الرغم من أن التكاليف الأولية مرتفعة للطرق المتقدمة ، إلا أن القضاء على العمليات الثانوية (التجميع ، والرسم ، والختم) يمكن أن يقلل بشكل كبير من التكلفة لكل جزء في الإنتاج المرتفع ، مما يؤدي إلى توفير إجمالي.

5. متطلبات الأداء

-

المتانة والعمر: هل يحتاج الجزء إلى تحمل البيئات القاسية أو الاستخدام المتكرر أو الأحمال المحددة؟ هذا يؤثر على اختيار المواد وسلامة الرابطة بين المواد.

-

العوامل البيئية: هل سيتعرض الجزء للمواد الكيميائية أو ضوء الأشعة فوق البنفسجية أو درجات الحرارة المتطرفة أو الرطوبة؟ يجب أن تفسر آليات اختيار المواد والترابط هذه الشروط.

-

جماليات: هل المظهر المحدد أو الشعور أو مزيج الألوان ضروري لجاذبية السوق للمنتج؟ التفوق على التفوق والمشاركة في تقديم ميزات جمالية متكاملة.

-

الشهادات/المعايير: بالنسبة للصناعات مثل الطبية أو السيارات ، يجب أن تلبي خصائص المواد وعمليات التصنيع المحددة معايير تنظيمية صارمة.

6. عمليات ما بعد التعثر / العمليات الثانوية

-

أحد المحركات الرئيسية لاختيار تقنيات التشكيل المتقدمة هذه هو الحد من أو القضاء على تجميع ما بعد التمديد.

-

أدخل صب: يقلل من تجميع السحابات ، البطانات ، إلخ.

-

Overtmolding & co-molding: يمكن أن تقضي على لصق يدوي من قبضة ، تجميع الأختام ، أو الطلاء للأجزاء متعددة الألوان.

-

-

قم بتقييم "التكلفة الإجمالية للملكية" الحقيقية من خلال العوملة ليس فقط في تكاليف تكاليف العمالة والمعدات ومراقبة الجودة المرتبطة بالعمليات الثانوية. يمكن أن يدفع الاستثمار الأولي الأعلى في القولبة المتقدمة ثمن نفسه عن طريق خفض هذه التكاليف اللاحقة بشكل كبير.

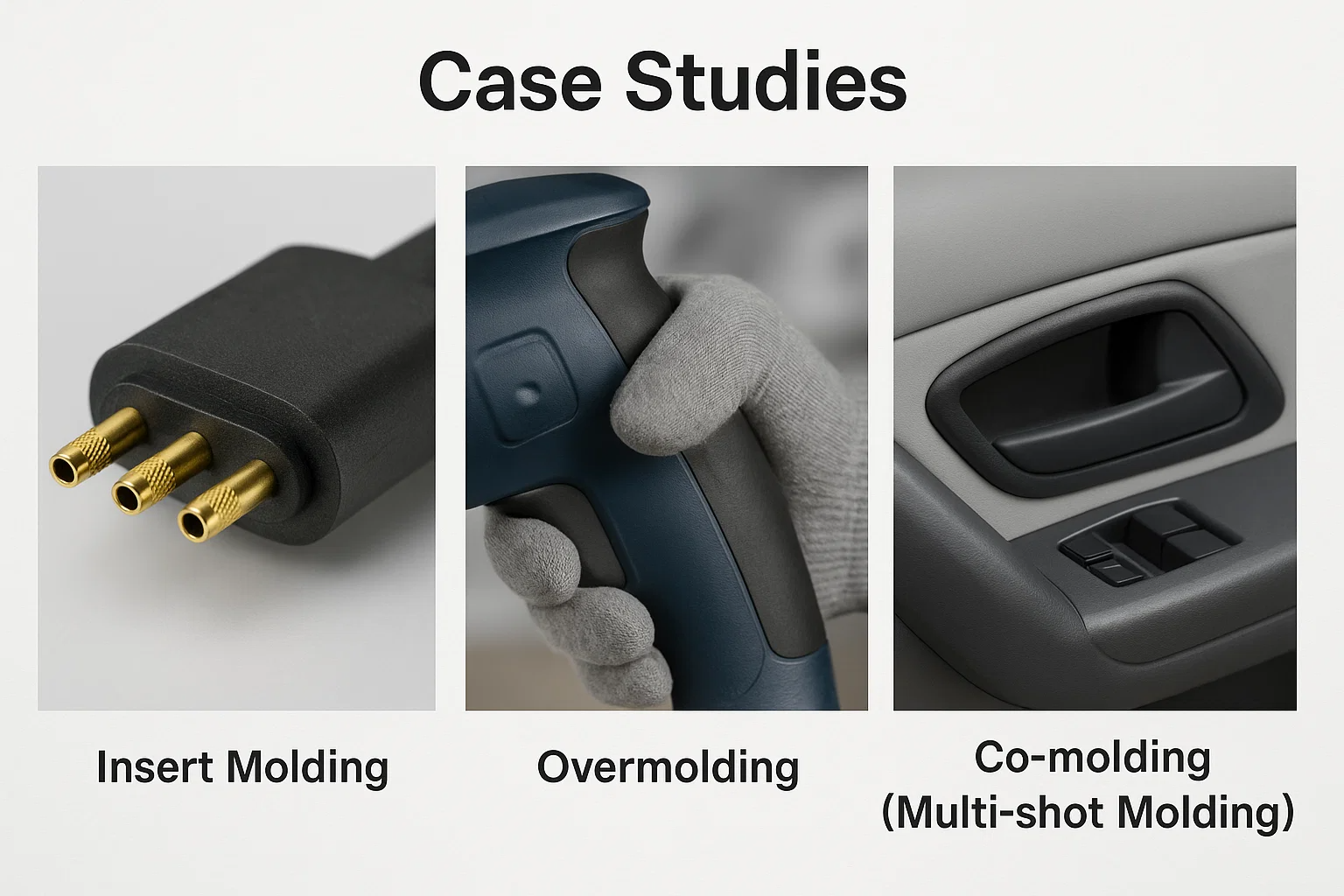

دراسات الحالة

لتوضيح التطبيق العملي وفوائد كل عملية صب ، دعنا نستكشف أمثلة في العالم الحقيقي حيث تم استخدام إدراج صب ، والتعبير المفرط ، والمشترك في إنشاء منتجات مبتكرة وفعالة.

أدخل صب: الموصلات الإلكترونية

تحدي: الشركة المصنعة للإلكترونيات الاستهلاكية اللازمة لإنتاج موصلات USB-C موثوقة للغاية. يتطلب الموصل دبابيس معدنية قوية للتوصيل الكهربائي والسلامة الهيكلية ، ودمجها بسلاسة في مساكن بلاستيكية من شأنها أن توفر العزل وواجهة آمنة مع الأجهزة. كان التجميع التقليدي للدبابيس الفردية في مساكن بلاستيكية بطيئة ، وعرضة للاختلاف ، ومكلفة بسبب العمالة اليدوية.

حل: اختارت الشركة أدخل صب . تم تكوين دبابيس النحاس الدقيقة المليئة بالدقة ثم وضعت تلقائيًا في قالب متعدد التجويف. تم حقن البوليمر البلوري السائل المنصهر (LCP) ، الذي تم اختياره لخصائص العزل الكهربائية الممتازة ، والاستقرار الأبعاد ، ومقاومة درجات الحرارة العالية ، حول المسامير.

نتيجة: سمحت هذه العملية بإنشاء مئات الآلاف من موصلات USB-C متسقة للغاية ودائمة ومحاذاة بدقة في اليوم. يضمن القفل الميكانيكي القوي بين LCP والميزات المربوطة على دبابيس النحاس قوة سحب استثنائية وموثوقية طويلة الأجل. قلل القضاء على إدخال الدبوس اليدوي بشكل كبير من تكاليف التصنيع ووقت التجميع ، مع تحسين الجودة الإجمالية وتصغير الموصل.

الإفراط في العمل: أداة الطاقة

تحدي: تهدف شركة أدوات الطاقة الرائدة إلى تحسين بيئة العمل ، والقبضة ، وراحة المستخدم من التدريبات اللاسلكية. أصبحت المقابض الحالية ، المصنوعة فقط من البلاستيك الصلبة الصلبة ، زلقة عندما كانت الأيدي تفوح منه رائحة العرق أو الزيتية ، مما يؤدي إلى تعب المستخدم ومشكلات السلامة المحتملة. كانت إضافة قبضة مطاطية منفصلة خطوة تجميع إضافية وأحيانًا أدت إلى فشل لاصق مع مرور الوقت.

حل: تم تنفيذ الشركة المصنعة overmolding باستخدام عملية صب حقن اثنين. أولاً ، تم تشكيل جسم المقبض الهيكلي من بلاستيك ABS متين وصارم. ثم تم تدوير هذه "الركيزة" الصلبة داخل نفس آلة صب إلى تجويف ثانية. هنا ، تم حقن فلكانيات حرارية ناعمة ، مرنة مرنة (TPV) على مناطق محددة من مقبض ABS ، لتشكيل قبضة مريحة وغير انزلاق.

نتيجة: قدمت المقابض المفرطة المتفوقة قبضة فائقة ، وراحة مستخدم محسّنة بشكل كبير ، وتحسين السلامة ، وخاصة في بيئات العمل المتطلبة. يضمن الرابطة الكيميائية والميكانيكية بين ABS و TPV التصاق ممتاز ، مما يمنع delamination حتى بعد الاستخدام الشديد لفترة طويلة. ألغى هذا الحل المتكامل الحاجة إلى مجموعة قبضة منفصلة ، وتبسيط عملية التصنيع وتقليل تكاليف الإنتاج الإجمالية مع تقديم تجربة مستخدم متميزة.

المشتركين (القولبة المتعددة): المكونات الداخلية للسيارات

تحدي: سعى مورد السيارات إلى إنتاج مكون لوحة باب للسيارة متطورة قام بدمج وظائف وعلم جماليات متعددة ، بما في ذلك قاعدة هيكلية صلبة ، ومسند ذراع لللمس الناعم ، والأزرار الملونة المتميزة لعناصر التحكم في النوافذ. تقليديًا ، تضمن ذلك تشكيل العديد من الأجزاء المنفصلة ثم تجميعها ، مما يؤدي إلى سلاسل التوريد المعقدة ، ومشكلات التوطين المحتملة ، وارتفاع تكاليف العمالة.

حل: اعتمد المورد أ المشتركين (القولبة المتعددة) العملية باستخدام آلة صب حقن ثلاث طلقات متخصصة.

-

طلقة 1: تم حقن مادة البولي بروبيلين صلبة مملوءة بالزجاج (PP) لتشكيل العمود الفقري الهيكلي للوحة الباب وقاعدة الأزرار.

-

طلقة 2: تم حقن مادة البولي يوريثان الحرارية الناعمة (TPU) على المناطق المخصصة لإنشاء سطح مسند الذراع المريح وغيرها من المناطق المريحة.

-

طلقة 3: تم حقن ABS الملونة المتناقضة ، ABS ABS للأشعة فوق البنفسجية لتشكيل أزرار التحكم في النافذة المتميزة مباشرة على قاعدة PP الصلبة.

نتيجة: مكّن هذا النهج المتقدم المشترك لإنتاج مكون لوحة باب متكامل للغاية ومتعدد المواد في عملية واحدة مستمرة. حقق جودة جمالية متفوقة مع انتقالات سلسة بين المواد والألوان ، مع ضمان الروابط الميكانيكية والكيميائية المتينة. أدى الانخفاض الكبير في عدد الجزارات والقضاء على خطوات التجميع المتعددة إلى وفورات كبيرة في التكاليف ، وانخفاض التعقيد اللوجستي ، وتحسين جودة الجزء بشكل عام والاتساق للداخلية للسيارات.

أدخل صب يتفوق على دمج المكونات التي تم تشكيلها مسبقًا ، غالبًا ما تكون غير مرنة ، في جزء من البلاستيك ، في المقام الأول لتعزيز السلامة الهيكلية أو الموصلية الكهربائية أو توفير ميزات وظيفية محددة. إنه هو الانتقال إلى المكونات المتينة المتكاملة مثل الموصلات الإلكترونية أو التروس المعززة.

Overmolding ، لا سيما عند تطبيق مواد أكثر ليونة على ركيزة بلاستيكية صلبة ، يضيء في تحسين بيئة العمل ، وعلم الجمال ، وتفاعل المستخدم. من قبضة اللمس الناعم على أدوات الطاقة إلى الأختام المتكاملة على الأجهزة الإلكترونية ، فإنه يرفع الراحة والسلامة والوظائف.

المشتركين (القولبة المتعددة) يمثل قمة التكامل متعدد المواد داخل دورة صب واحدة. إنه يوفر حرية تصميم لا مثيل لها لإنشاء أجزاء معقدة بألوان متعددة ، وتصلبات متفاوتة ، والوظائف المتكاملة المعقدة ، وغالبًا ما تقضي على خطوط التجميع بأكملها في إنتاج كبير الحجم.

في النهاية ، يعتمد الاختيار بين عمليات صب الحقن القوية هذه على تقييم دقيق لتلبية احتياجات مشروعك المحددة:

-

ما هي المواد التي تجمعها ، وما هي خصائصها؟

-

ما هو مستوى تعقيد التصميم والتكامل الوظيفي المطلوب؟

-

ما هو حجم الإنتاج المتوقع الخاص بك؟

-

ما هي قيود الميزانية الخاصة بك ، مقدمًا لكل جزء؟

-

ما هي الأداء الحاسم والمتطلبات الجمالية للمنتج النهائي؟

لا يزال مرتبكًا الذي لا نختاره ، ما عليك سوى الاتصال بنا على https://www.imtecmould.com/contact/ .