صب الحقن وإفراط في العمالين هما عمليتان أساسيتان أحدثتا ثورة في صناعة السيارات. هذه التقنيات ضرورية لإنتاج مجموعة واسعة من المكونات ، من أجزاء المقصورة الداخلية إلى العبوات تحت الغرض ، بدقة عالية وكفاءة. إن القدرة على إنشاء هندسة معقدة ودمج وظائف متعددة في جزء واحد تجعل هذه العمليات لا غنى عنها لتصميم المركبات الحديثة.

يوفر استخدام الأجزاء المصبوبة بالحقن والملول في المركبات فوائد كبيرة. أنها تمكن الحد من الوزن ، وهو أمر بالغ الأهمية لتحسين كفاءة استهلاك الوقود وتوسيع نطاق السيارات الكهربائية. أنها توفر لا تصدق مرونة التصميم ، السماح لإنشاء مكونات معقدة وجمالية. علاوة على ذلك ، هذه العمليات فعال من حيث التكلفة بالنسبة للإنتاج ذو الحجم الكبير ، فإن مساعدة الشركات المصنعة على تلبية جداول الإنتاج المتطلبة وتكاليف التحكم. في النهاية ، تساهم تقنيات التصنيع المتقدمة هذه بشكل عام المتانة والسلامة والأداء من سيارات اليوم.

ما هو صب الحقن؟

صب الحقن هو عملية تصنيع متعددة الاستخدامات للغاية وتستخدم على نطاق واسع لإنتاج الأجزاء عن طريق حقن المواد المنصهرة في قالب. إنها طريقة الانتقال لإنشاء مكونات بلاستيكية بدقة عالية ، وتكرار ، وفي أحجام كبيرة.

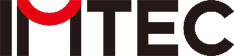

كيف تعمل: الذوبان ، الحقن ، التبريد ، والطرد

تتبع عملية صب الحقن تسلسلًا دقيقًا ودوريًا:

-

إعداد المواد: يتم تغذية الكريات البلاستيكية (أو غيرها من المواد بالحرارة) من النطاط إلى برميل ساخن.

-

ذوبان: داخل البرميل ، يحرك المسمار المتبادل الكريات إلى الأمام بينما يتم تسخينها إلى حالة منصهرة. يساهم دوران المسمار واحتكاكه أيضًا في التسخين ، مما يضمن أن المادة سائل موحد ولزج.

-

حقن: ثم يتم حقن البلاستيك المنصهر بسرعة تحت الضغط العالي في تجويف القالب ، وهو مغلق. يضمن هذا الضغط أن المواد تملأ بالكامل كل تفاصيل معقدة من القالب.

-

تبريد: بمجرد ملء التجويف ، يتم الاحتفاظ بالقالب في درجة حرارة يتم التحكم فيها للسماح للبلاستيك بالتبريد والتوليد ، مع أخذ شكل القالب.

-

طرد: بعد ترسيخ المادة ، يفتح القالب ، ويتم طرد الجزء النهائي بواسطة سلسلة من دبابيس القاذف. ثم يغلق القالب ، وتكرر الدورة.

أنواع تقنيات صب الحقن

في حين أن المبدأ الأساسي يبقى كما هو ، فقد تم تطوير العديد من التقنيات المتقدمة لتلبية متطلبات السيارات المحددة:

-

صب الحقن بمساعدة الغاز: تتضمن هذه التقنية حقن غاز خامل (عادةً النيتروجين) في تجويف القالب بعد حقن البلاستيك جزئيًا. يتجول الغاز في المقاطع السميكة من الجزء ، مما يقلل من استخدام المواد ، وتقليل علامات الحوض ، وتحسين الاستقرار الأبعاد. هذا مفيد بشكل خاص للأجزاء ذات الأقسام الجدارية السميكة مثل مقابض الأبواب وإطارات عجلة القيادة.

-

صب الحقن متعدد المكونات (2K/3K): تستخدم هذه العملية آلة واحدة لحقن مواد أو ألوان مختلفة أو أكثر في نفس القالب. يدور القالب أو يتحول لوضع الطلقة الأولى لحقن المادة الثانية. غالبًا ما تستخدم هذه التقنية في الأجزاء ذات الأقسام الصلبة والمرنة ، مثل مفتاح السيارة FOB مع جسم بلاستيكي صلبة وأزرار مطاطية ناعمة.

-

وضع العلامات الوعائية (IML): تدمج هذه العملية علامة مطبوعة مسبقًا أو فيلمًا مزخرفًا مباشرة في تجويف القالب قبل الحقن. يتم حقن البلاستيك المنصهر خلف الملصق ، ويدمجها بشكل دائم إلى الجزء. هذا يخلق رسمًا متينًا وعالي الجودة يقاوم الخدوش والتلاشي ، وهو مثالي لشاشات لوحة القيادة وألواح وحدة التحكم.

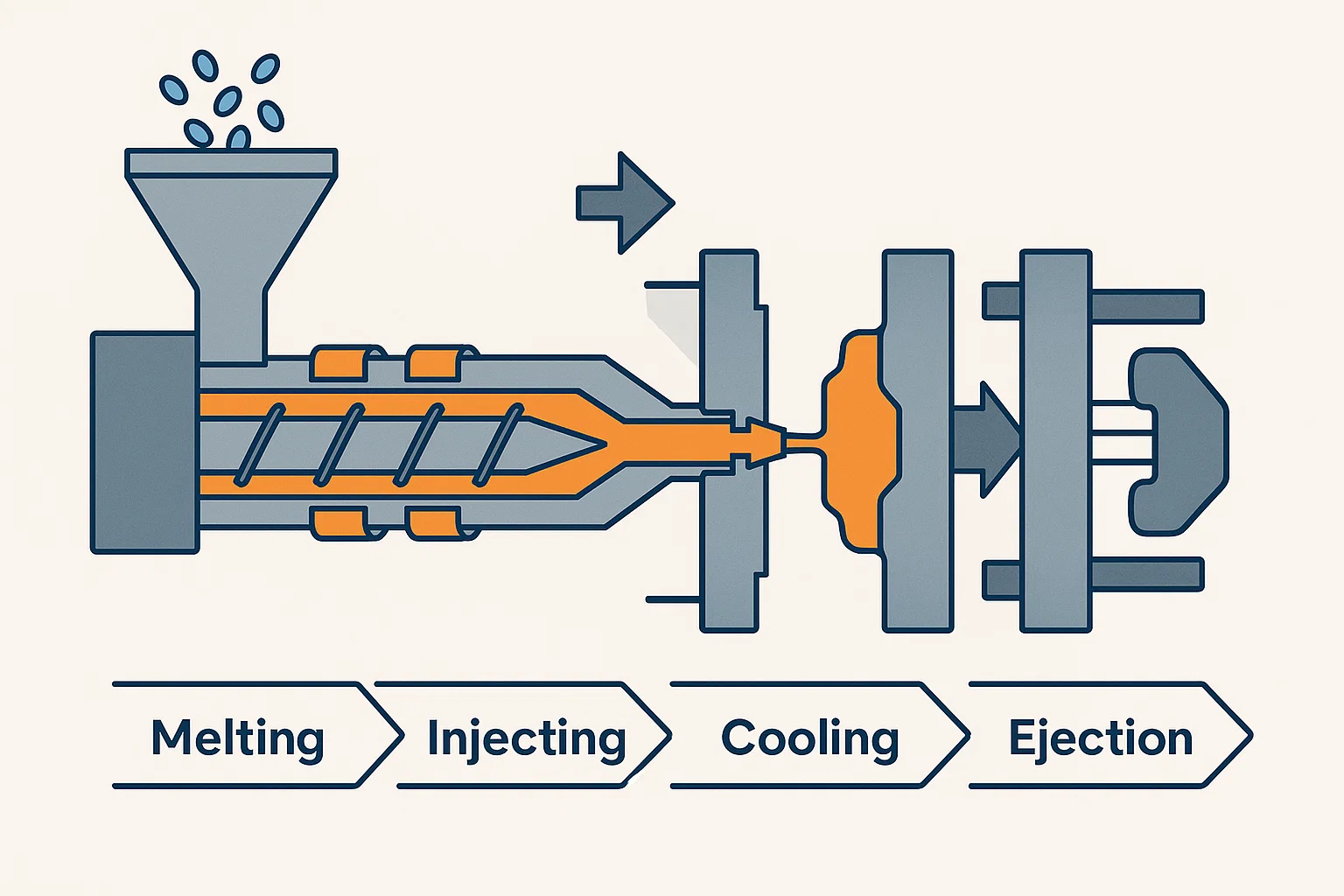

ما هو المفرط؟

مفرط هي عملية صب الحقن المتخصصة التي تأخذ مفهوم الأجزاء متعددة المواد خطوة إلى الأمام. إنه يتضمن صب مادة واحدة-على وجه الخصوص لاعب حراري ناعم ومرن-أكثر من جزء أو ركيزة موجودة مسبقًا ، والتي عادة ما تكون البلاستيك أو المعدن الصلب. هذا يخلق مكونًا واحدًا متكاملًا مع الخصائص المشتركة لكلا المادتين.

كيف تعمل: صب مادة واحدة على أخرى

تعتمد عملية الإفراط في التعبير على دورة صب الحقن الأساسية:

-

الطلقة الأولى (الركيزة): يتم إنشاء مكون قاعدة جامد ، والمعروف باسم الركيزة ، إما من خلال دورة صب الحقن السابقة ، أو عملية تصنيع ، أو جزء معدني مسبقًا.

-

الموضع: ثم يتم وضع الركيزة النهائية بدقة في تجويف القالب الثاني. تم تصميم هذا القالب بمساحة حول الركيزة لتشكيل المواد المفرطة.

-

الطلقة الثانية (Overmold): يتم حقن المادة الثانية ، المادة المفرطة ، في المساحة الفارغة للقالب الثاني.

-

الترابط والتبريد: تتدفق المادة المنصهرة المفرط فوق الركيزة ، وتترابط عليها من خلال مزيج من المتشابكة الميكانيكية و التصاق الكيميائي . كما يبرد ويصلب ، تصبح المادتان مكونًا دائمًا.

فوائد التفوق

يعد Overfolding تقنية قوية لدمج وظائف متعددة في جزء واحد ، وهذا هو السبب في أنها ذات قيمة كبيرة في صناعة السيارات.

-

تحسين قبضة وبيئة العمل: عن طريق إضافة مادة لاعبة ناعمة إلى سطح صارم ، يخلق الزائد المريح قبضة مريحة وغير انزلاق لعجلات التوجيه ومحولات التروس ومقابض الأبواب.

-

جماليات معززة: تسمح هذه العملية بإنشاء أجزاء متعددة الألوان أو متعددة الأدوات ، مما يلغي الحاجة إلى الطلاء وتعزيز النداء البصري للمكونات الداخلية.

-

التكامل الوظيفي: يتم استخدام الإفراط في ذلك لإنشاء حشيات وأختام مباشرة على سكن جامد ، مما يوفر حاجزًا متكاملًا ومقاومًا للماء ويزيل الحاجة إلى خطوة تجميع منفصلة. يمكن أيضًا استخدامه لعزل المكونات الإلكترونية أو الاهتزازات.

الفرق بين الإفراط في التعبير وصب القنن المشترك

بينما تقوم كلتا العمليتين بإنشاء أجزاء متعددة المواد ، فإنها تفعل ذلك بشكل مختلف:

-

Overmolding هي عملية متسلسلة من خطوتين حيث يتم تشكيل المادة الثانية على جزء صلب وموجود مسبقًا. هذا مثالي لإضافة طبقة ناعمة إلى قاعدة صلبة.

-

صب الحقن المشترك (أو صب طلقة) هي عملية واحدة مستمرة على جهاز واحد. يقوم بحقن موادتين أو أكثر في نفس تجويف القالب في وقت واحد تقريبًا ، حيث تشكل مادة واحدة النواة والآخر يشكل الجلد. غالبًا ما تستخدم هذه التقنية في أجزاء ذات لون قوي وصارم وطبقة خارجية أكثر ليونة وجمالية.

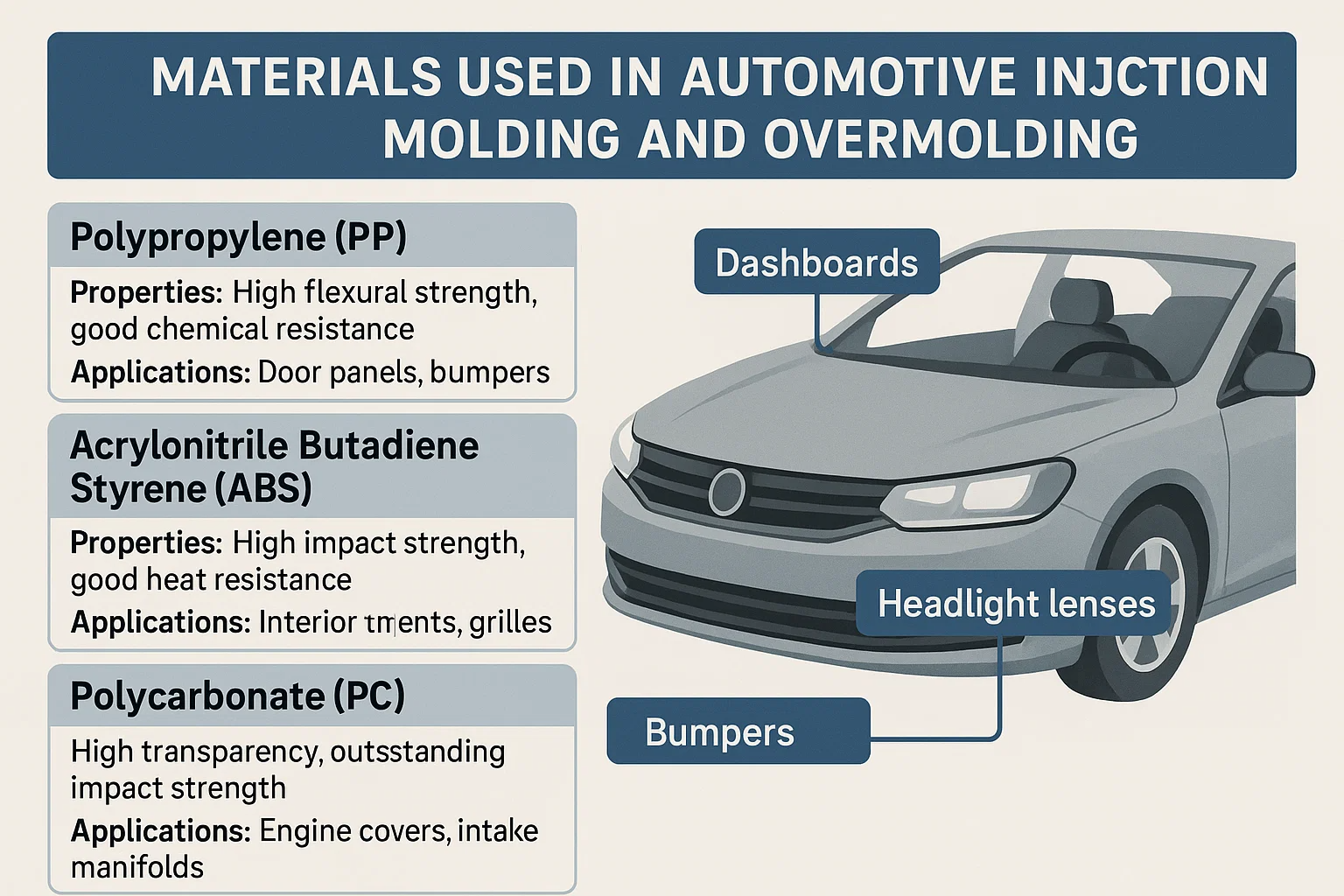

المواد المستخدمة في قولبة حقن السيارات والتجول

يعد اختيار المادة الصحيحة خطوة حاسمة في تصنيع جزء السيارات. إنه يملي أداء المكون ومتانته ووزنه وتكلفة. يتم استخدام مجموعة واسعة من المواد البلاستيكية والمرفق ، ولكل منها خصائص فريدة مناسبة لتطبيقات محددة.

المواد البلاستيكية المشتركة وتطبيقات السيارات الخاصة بهم

-

البولي بروبيلين (ص): بلاستيك خفيف الوزن منخفض التكلفة مع مقاومة كيميائية ممتازة ، مما يجعله مثاليًا للتطبيقات الداخلية تحت الغرض والداخلية.

-

ملكيات: قوة الانثناء العالية ، والمقاومة الكيميائية الجيدة (للأحماض ، والقواعد ، والمذيبات) ، ومقاومة التعب.

-

التطبيقات: لوحات المعلومات وألواح الأبواب والمصدات والخزانات السوائل وحالات البطارية. تساعد كثافة منخفضة مع تقليل وزن السيارة.

-

-

acrylonitrile butadiene styrene (القيمة المطلقة): معروف بتوازن الصلابة ، ومقاومة التأثير ، والصفات الجمالية. القيمة المطلقة هي مادة مفضلة للمكونات الداخلية.

-

ملكيات: قوة عالية التأثير ، ومقاومة الحرارة الجيدة ، وقابلية معالجة ممتازة لإنهاء السطح الأملس.

-

التطبيقات: مكونات القطع الداخلية ، لوحات لوحة القيادة ، وعلب حزام الأمان ، والشبكات. غالبًا ما يتم استخدامه حيث يلزم الانتهاء من الجودة العالية.

-

-

البولي كربونات (الكمبيوتر الشخصي): بلاستيك شفاف وعالي القوة مع مقاومة تأثير استثنائية. إنها مادة متميزة تستخدم في السلامة والأجزاء الجمالية.

-

ملكيات: الشفافية العالية ، قوة التأثير المتميزة ، ومقاومة الحرارة الجيدة.

-

التطبيقات: عدسات المصابيح الأمامية ، شاشات لوحة العدادات ، وفتحان السقف البانورامي. وضوح وصيادتها تجعلها مثالية لحماية الإضاءة والعروض.

-

-

بولي أميد (Pأ) (النايلون): معروف بقوته العالية ، صلابة ، ومقاومة الحرارة ، وخاصة عند مملوءة بالزجاج. النايلون هو العمود الفقري للمكونات الهيكلية والهيكلية.

-

ملكيات: قوة شد عالية ، مقاومة كيميائية جيدة (للزيوت والوقود) ، والاستقرار الحراري الممتاز.

-

التطبيقات: أغطية المحرك ، ومشعب السحب ، ومكونات نظام التبريد ، والعديد من التروس والبطانات.

-

-

البولي يوريثان بالحرارة (TPU): مادة مرنة ، ناعمة لللمس مثالية للتطبيقات المفرطة حيث تكون بيئة العمل والشعور مهمة.

-

ملكيات: مرونة ممتازة ، مقاومة جيدة للتآكل ، وشعور ناعم يشبه المطاط.

-

التطبيقات: قبضة عجلة القيادة ، مقابض تحول العتاد ، الأختام ، وأسخير الأسلاك. قدرتها على أن تكون مبالغة في البلاستيك الصلبة تعزز الراحة والوظيفة.

-

معايير اختيار المواد لقطع غيار السيارات المختلفة

اختيار المادة المناسبة لا يتعلق فقط بوظيفة الجزء ؛ أنه يتضمن تقييمًا معقدًا لعدة عوامل:

-

متطلبات الأداء: هل يحتاج الجزء إلى تحمل درجات الحرارة المرتفعة أو التعرض الكيميائي أو التأثير؟ هذا يحدد البلاستيك الأساسي (على سبيل المثال ، النايلون لمقاومة الحرارة).

-

جماليات وشعور: هل الملمس الناعم أو اللمعان العالي أو السطح المحكم مطلوب؟ هذا غالبًا ما يؤدي إلى استخدام القيمة المطلقة للتشطيبات السلسة أو TPU للقبضات المفرطة.

-

تقليل الوزن: لكل كيلوغرام من الوزن المحفوظ ، تتحسن كفاءة استهلاك الوقود في السيارة. هذا يدفع استخدام مواد خفيفة الوزن مثل PP على المعادن التقليدية.

-

يكلف: تكلفة المادة الخام دائمًا عاملة في إنتاج السيارات ذات الحجم الكبير. PP و ABS عمومًا أكثر فعالية من حيث التكلفة من أجهزة الكمبيوتر أو الدرجات المتخصصة في النايلون.

-

متطلبات المعالجة: يجب أن تكون المادة قادرة على معالجتها بكفاءة من خلال تقنية القولبة المختارة دون تدهور.

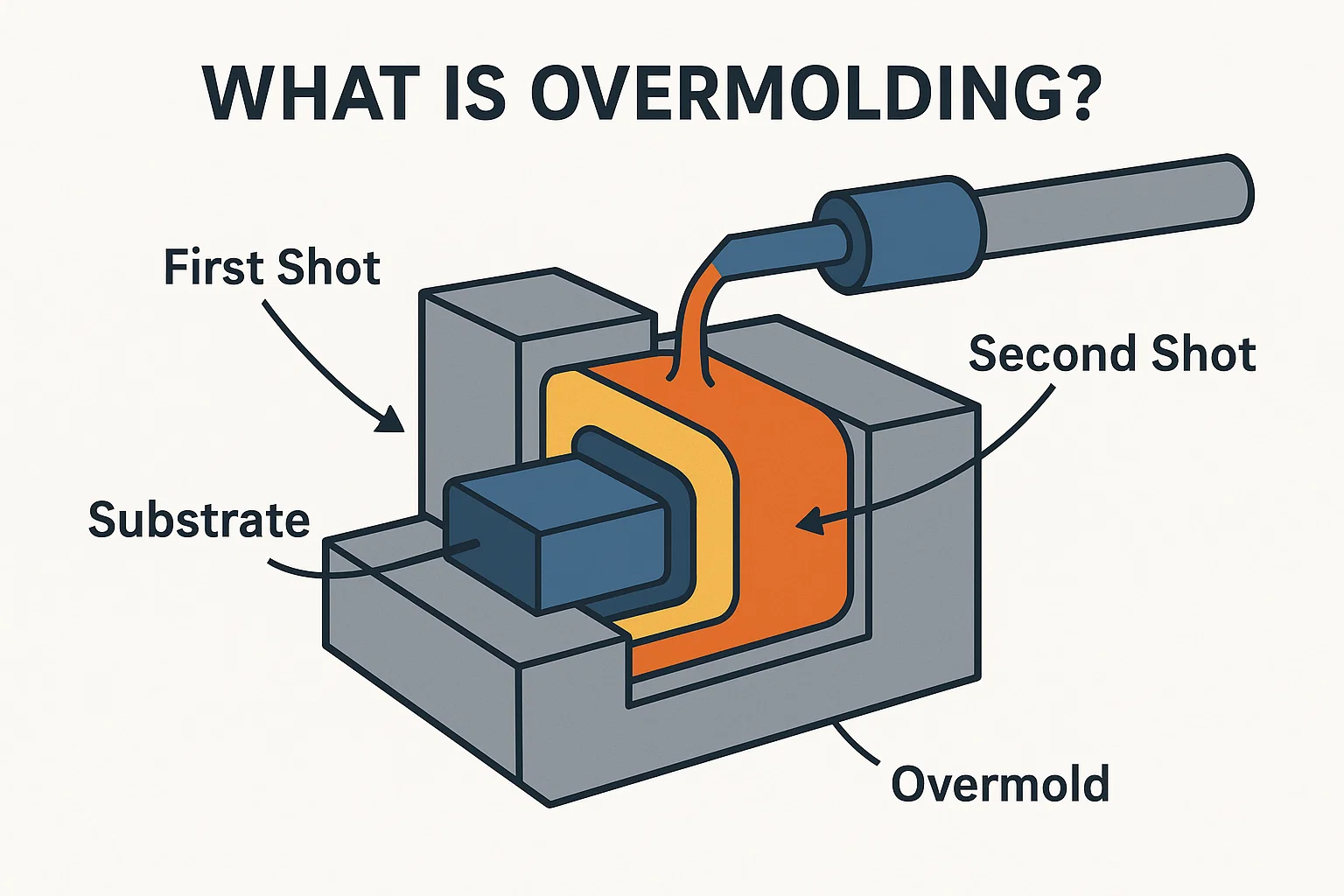

اعتبارات تصميم أجزاء السيارات

يتوقف نجاح أجزاء السيارات المصبوبة بالحقن والمفصلة على عملية تصميم دقيقة. جزء مصمم جيدًا ليس وظيفيًا فحسب ، بل أيضًا قابلاً للتصنيع ودائمًا وفعالًا من حيث التكلفة. يعد الالتزام بمبادئ التصميم الأساسية أمرًا ضروريًا لتجنب القضايا الشائعة مثل التزييف والروابط الضعيفة والعيوب التجميلية.

1. زوايا المسودة وسمك الجدار وتصميم الضلع

-

زوايا المسودة: هذه هي TAPERS طفيفة على الجدران العمودية للجزء ، مما يجعل من السهل الخروج من القالب دون تلف. زاوية مسودة نموذجية هي 1-2 درجة. بدون مسودة مناسبة ، يمكن أن يتعثر جزء في القالب ، مما يؤدي إلى أوقات دورة أطول وأضرار محتملة للجزء أو القالب نفسه.

-

سمك الجدار: الحفاظ على أ سماكة جدار متسقة هي واحدة من أكثر القواعد أهمية. هذا يضمن تبريدًا موحدًا ، مما يمنع تزييف علامات الحوض (الانخفاضات على السطح) ، والضغوط الداخلية. يمكن أن تسبب التغيرات المفاجئة في السماكة انكماشًا غير متساوٍ ، مما يؤدي إلى رابطة ضعيفة أو غير موجودة في أجزاء مفرطة.

-

تصميم الضلع: الأضلاع رقيقة ، ودعم الجدران التي تضيف الصلابة والقوة إلى جزء دون زيادة سمك الجدار الكلي. فهي ضرورية للنزاهة الهيكلية ومنع التزييف. لتجنب علامات الحوض على الجانب التجميلي ، يجب أن يكون سمك الضلع حوالي 50-60 ٪ من الجدار الذي يدعمه.

2. مواقع البوابة وتأثيرها على جودة الجزء

البوابة هي النقطة التي يدخل فيها البلاستيك المنصهر تجويف القالب. موقعه أمر بالغ الأهمية لتدفق المواد ، ومظهر الجزء النهائي ، وخصائصه الميكانيكية.

-

التدفق الأمثل: تضمن البوابة في وضع جيد أن يتم ملء تجويف القالب بالتساوي والكامل. يمكن أن يؤدي وضع البوابة غير الصحيح إلى ملء غير مكتمل (لقطات قصيرة) و خطوط التدفق ، أو خطوط اللحام (حيث تلتقي جبهتان للتدفق) ، والتي غالباً ما تكون نقاط ضعف.

-

تقليل العيوب: بالنسبة للأجزاء التجميلية ، يجب وضع البوابة في منطقة غير مرئية أو مقطوعة بسهولة لمنع العيوب. في الإفراط في التعبير ، يجب وضع بوابة اللقطة الثانية للسماح للمادة بالتدفق بسلاسة وكامل على الركيزة دون خلق ضغط مفرط قد يؤدي إلى إتلافها.

3. تصميم مبادئ التصنيع (DFM)

DFM هو نهج استباقي لتصميم المنتج يهدف إلى تحسين جميع جوانب المنتج لسهولة التصنيع. في قطاع السيارات ، يشمل ذلك:

-

توحيد الجزء: تصميم جزء واحد معقد لاستبدال مكونات أصغر متعددة ، مما يقلل من وقت التجميع والتكاليف.

-

التوحيد: باستخدام ميزات قياسية مثل أحجام الثقب والرؤساء والمقاطع التي يمكن تكرارها بسهولة عبر منتجات مختلفة.

-

تحليل التسامح: تحديد التحمل المناسبة الضيقة بما يكفي للوظيفة ولكن ليس ضيقًا لدرجة أنها تزيد من تكاليف التصنيع دون داع.

4. أدوات المحاكاة والتحليل

يتم دعم التصميم الحديث بواسطة البرامج المتقدمة. تحليل تدفق القالب هي أداة محاكاة رئيسية تتنبأ بكيفية تدفق البلاستيك المنصهر إلى القالب. يساعد المصممين على تحديد المشكلات المحتملة مثل علامات الحوض ، والتشوه ، وخطوط اللحام قبل صنع القالب المادي على الإطلاق ، مما يوفر وقتًا وأموالًا كبيرة. يمكن للأدوات الأخرى محاكاة الإجهاد والاهتزاز والأداء الحراري لضمان تلبية الجزء جميع متطلبات المتانة.

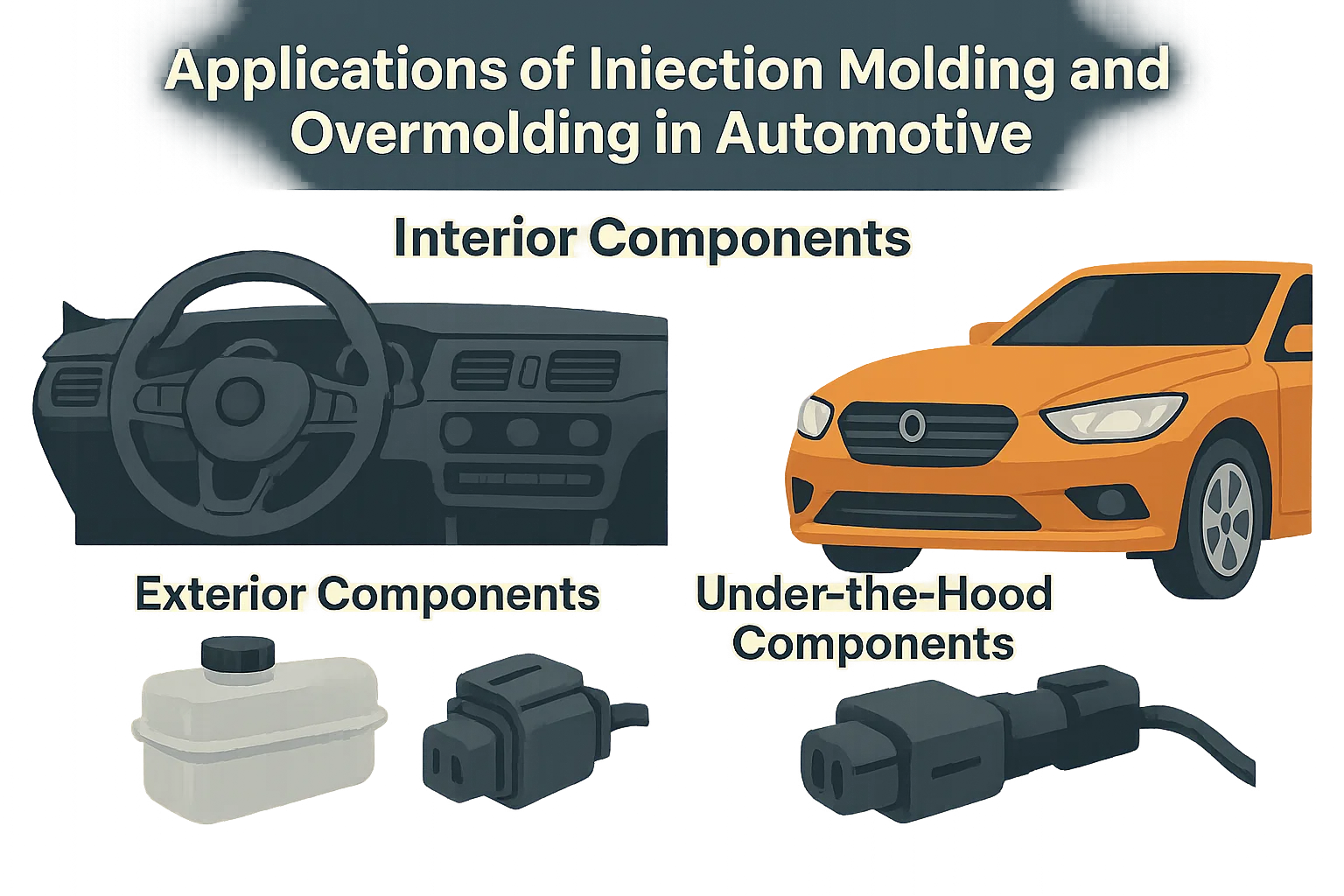

تطبيقات صب الحقن والتجول في السيارات

يعد صب الحقن والتجولد جزءًا مهمًا من مشهد تصنيع السيارات. إنها تسمح بإنشاء مكونات معقدة وخفيفة الوزن ودائمة عبر أنظمة السيارة الداخلية والخارجية والخارجية.

المكونات الداخلية

تركز هذه الأجزاء على علم الجمال وبيئة العمل والسلامة. تمكين صب الحقن وإفراط في تمكين تكامل ميزات مثل الأسطح الناعمة ، والأزرار المتكاملة ، والأشكال المعقدة.

-

مكونات لوحة القيادة: عادةً ما تكون لوحة لوحة القيادة الرئيسية مصبوبة بالحقن من الكمبيوتر/القيمة المطلقة ، مادة معروفة باستقرارها الأبعاد ومقاومة الحرارة. غالبًا ما تستخدم المقابض والأزرار وقطع الزخرفة الزخرفية المفرط للجمع بين النواة البلاستيكية الصلبة مع لينة TPU أو TPE سطح للحصول على شعور أفضل ومظهر.

-

لوحات الأبواب: هذه عادة ما تكون مصبوبة بالحقن من البولي بروبيلين (PP) ، مادة خفيفة الوزن وفعالة من حيث التكلفة. يتم استخدام الإفراط في التعبير على مساند الذراعين ويتعامل مع قبضة لإضافة طبقة مريحة لللمس.

-

المقابض والأزرار: تعد مقابض التحول ، وعناصر التحكم في الراديو ، وأزرار الواجهة الأخرى مرشحين مثاليين لإفراط. يوفر النواة البلاستيكية الصلبة سلامة هيكلية ، بينما طبقة خارجية من TPU أو TPE يوفر قبضة مريحة وغير انزلاقية وشعور متميز.

-

مكونات عجلة القيادة: غالبًا ما يكون جوهر عجلة القيادة عبارة عن إدراج معدني TPU لتوفير سطح مريح ، grippy.

المكونات الخارجية

الأجزاء الخارجية تتطلب متانة عالية ، ومقاومة الطقس ، ونهاية لا تشوبها شائبة.

-

مصدات وشبكات: المصدات مصبوب من مزيج من PP و EPDM (إيثيلين بروبيلين ديني مونومر) ، والذي يوفر مقاومة ممتازة ومرونة. عادة ما تكون الشبكات مصنوعة من ABS أو السلطة الفلسطينية (النايلون) ، لأن هذه المواد يمكن أن تكون مطلية بالكروم أو رسمها إلى النهاية عالية الجودة.

-

علب المرآة: هذه عادة ما تكون مصبوبة بالحقن ABS ، تم اختياره لسطحه الأملس ومقاومة التأثير.

-

مكونات الإضاءة: المصابيح الأمامية والعدسات الخلفية هي حقن دقيق مصبوب من واضح الكمبيوتر الشخصي أو PMMA (polymethyl methacrylate) ، والذي يوفر وضوحًا بصريًا ممتازًا ومقاومة للأشعة فوق البنفسجية. غالبًا ما تصنع العلب الخفيفة من مقاومة درجات الحرارة العالية PC أو ABS .

مكونات تحت الغطاء

يجب أن تقاوم هذه المكونات درجات الحرارة العالية والاهتزازات والتعرض للزيوت والمواد الكيميائية.

-

خزانات السوائل: خزانات لسوائل سائل سائل التبريد والزجاج الأمامي مصبوب من الحقن من PP ، وهو خفيف الوزن ومقاوم للتدهور الكيميائي.

-

الموصلات والمباني: غالبًا السلطة الفلسطينية (النايلون) بسبب قوتها العالية والمقاومة الحرارية. الإفراط في العمل أمر بالغ الأهمية هنا ، ك مادة لينة اللمس غالبًا ما يتم تشكيله حول الموصل لإنشاء ختم مقاوم للماء ومقاوم للغبار ، ويحمي الإلكترونيات الداخلية.

مزايا استخدام صب الحقن والتجول في السيارات

أصبح صب الحقن والتجولد تقنيات حجر الزاوية في صناعة السيارات بسبب مزاياه المميزة على أساليب التصنيع التقليدية. وهي تتيح مجموعة تآزرية من الأداء والكفاءة وحرية التصميم الضرورية لتطوير المركبات الحديثة.

الحد من الوزن

واحدة من أهم المزايا الحد من الوزن . من خلال استبدال الأجزاء المعدنية الأثقل مع المواد البلاستيكية عالية القوة وخفيفة الوزن ، يمكن للمصنعين تقليل الوزن الإجمالي للسيارة بشكل كبير. هذا يترجم مباشرة إلى:

-

تحسين كفاءة استهلاك الوقود: تتطلب المركبات الأخف طاقة أقل للتحرك ، مما يؤدي إلى انخفاض استهلاك الوقود لسيارات محرك الاحتراق الداخلي.

-

نطاق EV الممتد: بالنسبة للسيارات الكهربائية ، فإن الجسم الأخف والهيكل يعني أن هناك حاجة إلى طاقة أقل من البطارية للسفر بنفس المسافة ، وبالتالي تمديد نطاق السيارة.

مرونة التصميم

هذه العمليات تقدم لا مثيل لها مرونة التصميم ، السماح للمهندسين بإنشاء هندسة معقدة وتصميمات معقدة من الصعوبة أو المستحيلة مع الأساليب التقليدية مثل الختم أو الصب.

-

الأشكال المعقدة: يمكن أن ينتج قولبة الحقن أجزاء ذات ميزات داخلية ، وسمك جدار متفاوتة ، ومنحنيات معقدة في لقطة واحدة.

-

توحيد الجزء: يتيح الإفراط في التعبير ، على وجه الخصوص ، دمج وظائف متعددة في جزء واحد. على سبيل المثال ، يمكن أن يكون الجزء المفرط المفرط بمثابة مكون هيكلي وختم وقبضة لينة اللمس ، مما يقلل من عدد الأجزاء اللازمة وتبسيط عملية التجميع.

كفاءة التكلفة

صب الحقن والتجولد للغاية فعال من حيث التكلفة للإنتاج الضخم ، أحد المتطلبات الرئيسية لصناعة السيارات.

-

التكلفة المنخفضة لكل جزء: على الرغم من أن تكاليف الأدوات الأولية للقوالب قد تكون مرتفعة ، فإن التكلفة لكل جزء تنخفض بشكل كبير في عمليات الإنتاج ذات الحجم الكبير.

-

انخفاض تكاليف التجميع: القدرة على دمج أجزاء متعددة في واحدة ، وخاصة مع الإفراط في التعبير ، تقلل بشكل كبير من العمل والوقت الذي يقضيه على التجميع. هذا يبسط خط التصنيع ويقلل من تكاليف الإنتاج الإجمالية.

-

الحد الأدنى من النفايات: تولد العمليات نفايات مواد قليلة جدًا ، حيث يمكن غالبًا إعادة استخدام أي بلاستيك زائد (المتسابقين والروائح) وإعادة استخدامه.

المتانة والأداء

تم تصميم مكونات السيارات البلاستيكية لتلبية متطلبات الأداء الصارمة.

-

التآكل والمقاومة الكيميائية: على عكس المعدن ، لا يصدأ البلاستيك ، وبعض الدرجات مقاومة للغاية للمواد الكيميائية والزيوت والوقود الموجود تحت الغطاء.

-

مقاومة التأثير: يتم اختيار مواد مثل ABS والكمبيوتر الشخصي على وجه التحديد لقوتها ذات التأثير العالي ، مما يوفر حماية حرجة لكل من المكونات الداخلية والخارجية.

-

الاهتزاز والضوضاء التخفيف: يمكن أن يؤدي الإفراط في التعبير عن مواد ناعمة مثل TPE إلى ترميح الاهتزازات بشكل فعال ويقلل من الضوضاء ، مما يؤدي إلى ركوب أكثر راحة وأكثر راحة.

مراقبة الجودة واختبارها

بالنظر إلى الدور الحاسم الذي تلعبه مكونات السيارات في سلامة السيارات وأداءها ، فإن مراقبة الجودة الصارمة غير قابلة للتفاوض. يجب على الشركات المصنعة الالتزام بمعايير صارمة لضمان تلبية كل جزء متطلبات محددة لدقة الأبعاد وخصائص المواد والمتانة.

أهمية مراقبة الجودة في تصنيع أجزاء السيارات

تعمل صناعة السيارات تحت عقلية غير محددة. يمكن أن يؤدي المكون المعيب الواحد إلى استدعاء المركبات ، وخسائر مالية كبيرة ، والأهم من ذلك ، تعرض سلامة السائق والركاب للخطر. يتم دمج مراقبة الجودة الفعالة خلال عملية التصنيع بأكملها ، من اختيار المواد إلى فحص الجزء النهائي. إنه يضمن أن كل جزء موثوق به ومتسق ويؤدي كما هو مصمم في ظل ظروف التشغيل المختلفة.

طرق الاختبار: دقة الأبعاد والقوة والمتانة

يتم استخدام مجموعة متنوعة من أساليب الاختبار المتطورة للتحقق من جودة الأجزاء المصبوبة بالحقن والمطالعة:

-

دقة الأبعاد:

-

CMM (آلة قياس الإحداثيات): تستخدم هذه الأداة الدقيقة للغاية مسبارًا لقياس الأبعاد المادية للجزء ، مما يضمن تطابق نموذج CAD الأصلي بتسامح ضيق للغاية.

-

الماسحات الضوئية البصرية: تلتقط الماسحات الضوئية غير الملامسة ملايين نقاط البيانات لإنشاء نموذج ثلاثي الأبعاد للجزء ، والذي تتم مقارنته بعد ذلك بالمخطط الرقمي للتحقق من الانحرافات.

-

-

القوة والمتانة:

-

اختبار الشد واختبار التأثير: تقيس هذه الاختبارات قدرة المادة على تحمل قوى السحب والتأثيرات المفاجئة ، على التوالي. فهي حاسمة لأجزاء مثل مصدات وتقليم داخلي.

-

اختبار القشر والقص: بالنسبة للأجزاء المفرطة المتفوقة ، تعد هذه الاختبارات ضرورية لتقييم قوة الرابطة بين المادتين. يقيس "اختبار القشر" القوة المطلوبة لفصل Overmold عن الركيزة ، بينما يقيس "اختبار القص" القوة المطلوبة لنقل مادة واحدة من الآخر.

-

-

المقاومة البيئية والكيميائية:

-

ركوب الدراجات الحرارية: تتعرض الأجزاء لدورات متكررة من درجات الحرارة الساخنة والباردة المتطرفة لمحاكاة ظروف العالم الحقيقي والتحقق من فشل التزييف أو الرابطة.

-

التعرض الكيميائي: يتم اختبار المكونات باستخدام سوائل السيارات الشائعة مثل الزيوت وسائل الفرامل وعوامل التنظيف لضمان عدم تدهورها بمرور الوقت.

-

المعايير والشهادات: IATF 16949 ، إلخ.

لضمان جودة متسقة عبر سلسلة التوريد ، تعتمد صناعة السيارات على معايير وشهادات محددة.

-

IATF 16949: هذا هو معيار إدارة الجودة العالمي لصناعة السيارات. يوضح الشهادة التزام المورد بالتحسين المستمر ، والوقاية من العيوب ، وتقليل التباين والنفايات.

-

ISO 9001: على الرغم من أنه ليس خاصًا بالسيارات ، إلا أن معيار إدارة الجودة الأوسع هذا غالبًا ما يكون شرطًا أساسيًا لـ IATF 16949 ويوضح التزام الشركة بعمليات الجودة.

الاتجاهات المستقبلية في صب حقن السيارات والتجول

صناعة السيارات في حالة تطور مستمرة ، مدفوعة بالتحول نحو السيارات الكهربائية ، والقيادة ذاتية الحكم ، والتصنيع المستدام. تتكيف تقنيات صب الحقن وتقنيات الإفراط في هذه التغييرات ، مع العديد من الاتجاهات الرئيسية التي تشكل مستقبلها.

1. استخدام المواد المعاد تدويرها والحيوية

عندما تصبح اللوائح البيئية أكثر صرامة ، هناك طلب متزايد على المواد المستدامة.

-

البلاستيك المعاد تدويره: يستخدم المصنعون بشكل متزايد المواد البلاستيكية المعاد تدويرها ، مثل المعاد تدويرها ص و حيوان أليف ، لإنتاج مكونات غير هيكلية. هذا يقلل من النفايات ويقلل من بصمة الكربون من الإنتاج.

-

المواد القائمة على الحيوية: تقوم الصناعة باستكشاف المواد المستمدة من مصادر متجددة مثل نشا الذرة أو السليلوز. توفر هذه المواد البلاستيكية المستندة إلى الحيوية بديلاً أكثر خضرة للبوليمرات التقليدية القائمة على البترول وهي جذابة بشكل خاص للمكونات الداخلية والمكونات.

2. التقدم في تقنيات صب

تقنيات جديدة تجعل عملية القولبة أكثر كفاءة ودقيقة وقادرة على إنتاج أجزاء أكثر تعقيدًا.

-

صب الحقن عالي الضغط: تتيح هذه التقنية إنشاء أجزاء أرق جدران دون التضحية بالقوة ، مما يساهم بشكل أكبر في الحد من وزن السيارة.

-

الرقمنة والأتمتة: يؤدي دمج الروبوتات والأنظمة التي تحركها AI إلى خلايا صب الحقن التلقائية بالكامل. يمكن لهذه الأنظمة أن تعدل ذاتيًا معلمات العملية ، وإجراء عمليات فحص الجودة في الوقت الفعلي ، وتحسين أوقات الدورة ، وتقليل الخطأ البشري وزيادة كفاءة.

-

صب الحقن الجزئي: يمكن أن تنتج هذه التكنولوجيا مكونات بلاستيكية صغيرة ودقيقة بشكل لا يصدق ، والتي تعد ضرورية لتصغير أجهزة الاستشعار الإلكترونية والموصلات في السيارات الحديثة.

3. تكامل التقنيات الذكية في الأجزاء المقولبة

يكمن مستقبل قطع غيار السيارات في قدرتها على أن تكون "ذكية" وتفاعلية.

-

الالكترونيات المعدنية (IME): تتيح هذه التقنية الرائدة أن يتم تشكيل الدوائر والأجهزة الاستشعار الإلكترونية مباشرة في جزء من البلاستيك. هذا يمكّن من إنشاء عناصر تحكم في لوحة القيادة المتكاملة ، وأنظمة الإضاءة ، والأسطح الحساسة للمس. IME يقلل من وقت التجميع ، ويقلل من الوزن ، ويفتح إمكانيات جديدة للتصميم الداخلي.

-

أجهزة الاستشعار والمحركات: يمكن أن تكون أجهزة الاستشعار المصغرة لدرجة الحرارة والضغط والموضع مفرطًا في مكونات مختلفة ، مما يوفر بيانات في الوقت الفعلي لأنظمة التحكم في السيارة. هذا أمر بالغ الأهمية لتطوير أنظمة مساعدة السائق المتقدمة (ADAS) والمركبات ذاتية الحكم.

دراسات الحالة: تطبيقات السيارات الناجحة

من الأفضل إظهار القوة الحقيقية لقولبة الحقن والتجولد من خلال تطبيقات العالم الحقيقي الناجحة. تسلط دراسات الحالة هذه الضوء على كيفية حل هذه التقنيات إلى تحديات التصميم والتصنيع المعقدة ، وتقديم الأداء المتفوق والجمال وكفاءة التكلفة.

1. موصلات السيارات المفرطة

تحدي: يجب أن تكون موصلات السيارات ، وخاصة تلك الموجودة في خليج المحرك ، مغلقة تمامًا ضد الرطوبة والغبار والمواد الكيميائية. تقليديا ، تم تحقيق ذلك باستخدام حشية مطاطية منفصلة ، والتي أضافت خطوة تجميع يدوية وكانت نقطة فشل محتملة.

حل: A زيادة في المواد المفرط تم تنفيذ العملية. بلاستيك جامد مقاوم للحرارة ، مثل بولي أميد (PA) أو PBT ، تم استخدامه لتشكيل الجسم الرئيسي للموصل. ناعم ، مقاوم للمادة اللدائن المرنة بالحرارة (TPE) أو LSR (مطاط السيليكون السائل) بعد ذلك ، تم تجاوزه مباشرة على مساكن الموصل لتشكيل ختم دائم ومتكامل.

الفوائد التي تحققت:

-

تعزيز المتانة: يوفر الختم المتكامل حماية فائقة ضد العوامل البيئية ، ومنع السراويل القصيرة والتآكل.

-

تخفيض التكلفة: من خلال القضاء على الحاجة إلى حشية منفصلة وخطوة التجميع اليدوية ، تم تخفيض تكاليف التصنيع بشكل كبير.

-

تحسين الموثوقية: يضمن الرابطة الكيميائية والميكانيكية الدائمة بين المادتين أن الختم لن يفشل أو يفرز في ظل التغيرات في الاهتزاز أو درجة الحرارة.

2. لوحات الأبواب الداخلية

تحدي: تتطلب ألواح الأبواب الحديثة مزيجًا من إطار هيكلي صلب وسطح ناعم ، وجمالي. كان إنشاء هذا مع أجزاء متعددة ومواد لاصقة معقدة وثقيلة ومكلفة.

حل: و صب الحقن تم استخدام النهج باستخدام مواد مختلفة. كان هيكل لوحة الباب الرئيسي مصبوبًا من الوزن الخفيف البولي بروبيلين (PP) . بالنسبة للمناطق التي تتطلب إحساسًا متميزًا ، مثل مسند الذراعين ، كانت مادة مخصصة لللمس ناعمة أيضًا مبالغ فيه على إطار PP أو كانت اللوحة بأكملها مغطاة بنسيج أو فيلم يشبه الجلود أثناء عملية صب ( وضع العلامات في العذراء ).

الفوائد التي تحققت:

-

تقليل الوزن: ساعد استخدام PP خفيفة الوزن على تقليل وزن السيارة الإجمالي ، مما يساهم في تحسين كفاءة استهلاك الوقود.

-

الجودة الجمالية: مكّنت العملية من النهاية غير الملحومة وعالية الجودة مع عدم وجود طبقات أو ثغرات مرئية بين الأقسام الصلبة والناعمة.

-

توحيد الجزء: من خلال دمج سطح اللمس الناعم مباشرة في اللوحة ، تم تقليل عدد الأجزاء ووقت التجميع.

3. عدسات المصباح العالي الأداء

تحدي: يجب أن تكون عدسات المصابيح الأمامية واضحة لزيادة إخراج الضوء إلى الحد الأقصى ، ودائم للغاية لمقاومة التأثيرات والخدوش ، وقادرة على تحمل الإشعاع للأشعة فوق البنفسجية دون صفر. الزجاج ثقيل للغاية وعرضة لتحطيم.

حل: عالي الدقة صب الحقن مع البولي كربونات (PC) تم استخدامه. تتيح هذه العملية إنشاء أشكال عدسة معقدة واضحة بصريًا مع منشورات داخلية معقدة وأدلة ضوئية في لقطة واحدة. ثم يتم تطبيق طبقة صلبة مقاومة للأشعة فوق البنفسجية على العدسة المقولبة لحمايتها من الأضرار والتدهور البيئي.

الفوائد التي تحققت:

-

الوضوح البصري: تضمن تقنيات صب الدقة الانتهاء من العيوب ، مما يزيد من انتقال الضوء والتحكم في الحزمة.

-

السلامة والمتانة: يوفر الكمبيوتر مقاومة استثنائية تأثير ، وحماية مجموعة المصابيح الأمامية من حطام الطرق.

-

حرية التصميم: يسمح صب الحقن بتصميمات عدسة فريدة ومعقدة تساهم في الهوية الجمالية للمركبة.