يعد Warpage أحد أكثر عيوب الجودة شيوعًا في صب الحقن ، الناشئة عن العوامل المعقدة مثل خصائص المواد ، وتصميم العفن ، ومعلمات العملية ، وما بعد المعالجة.

1. تحسين المعلمة تحسين

التحكم في درجة الحرارة

درجة حرارة العفن الموحدة: يمكن أن تسبب تباينات درجة الحرارة بين نصفي العفن تبريدًا غير متساوٍ والإجهاد المتبقي. استخدم أجهزة استشعار درجة الحرارة لمراقبة والحفاظ على اختلاف درجة الحرارة خلال ± 3 درجة مئوية.

ضبط درجة حرارة الذوبان: يزيد درجة حرارة الذوبان الزائدة من التمدد الحراري. قم بتعيين درجات حرارة الذوبان بناءً على درجة حرارة انتقال الزجاج للمادة (TG). على سبيل المثال ، يجب معالجة PC ABS في 240-280 درجة مئوية.

تعديلات الضغط والتوقيت

تحسين الضغط على الضغط: يؤثر الضغط بشكل كبير على الانكماش. بالنسبة للمواد PP ، فإن الاحتفاظ بالضغط يمثل حوالي 40 ٪ من الصفحات الحربية. استخدم استراتيجية عقد على مرحلتين: ضغط أولي مرتفع للتعويض عن الانكماش ، يليه ضغط منخفض لتقليل الإجهاد المتبقي.

وقت التبريد الممتد: يؤدي التبريد غير الكافي إلى انكماش ما بعد التخلص. حدد أوقات التبريد الحرجة بشكل تجريبي وأضف عازلة 10-15 ٪.

سرعة الحقن وتوازن التدفق

التحكم في الحقن المقطع: الحقن عالي السرعة يقلل من التبريد المبكر ولكن يتطلب توازن التدفق لتجنب الصفوف الحربية. استخدم تحليل تدفق القالب (على سبيل المثال ، Moldflow) لمحاكاة وتحسين منحنيات سرعة الحقن.

آبار الفائض: أضف آبار الفائض في نقاط نهاية التدفق لتحقيق التوازن بين ضغط ملء وتقليل الصفوف الشارعة الناجم عن التدفق.

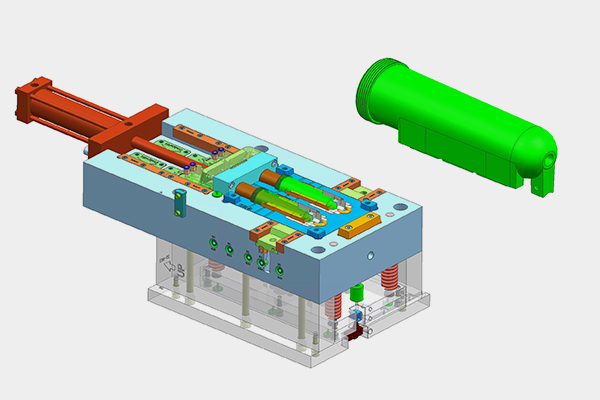

2. تحسينات تصميم العفن

تحسين نظام البوابات

تحديد موقع البوابة: ضع البوابات في أحد طرفي الجزء لتقليل تأثيرات "Fountain Flow" (على سبيل المثال ، Part Warpage على شكل حرف U). بالنسبة للأجزاء المتماثلة ، استخدم بوابات متوازنة متعددة النقاط.

تحجيم العداء: زيادة المقاطع العرضية للعداء لتقليل مقاومة التدفق ، وخاصة للمواد عالية اللزوجة (على سبيل المثال ، PA GF). يجب أن يتجاوز قطر العداء الرئيسي 1.5x سمك الجدار الأقصى للجزء.

ابتكارات نظام التبريد

قنوات التبريد المطابقة: استخدم القنوات المطابقة المطبوعة ثلاثية الأبعاد لتحقيق تبريد موحد في الأشكال الهندسية المعقدة ، مما يقلل من اختلافات درجة الحرارة بنسبة> 50 ٪.

التحكم في درجة حرارة القالب الديناميكي: قم بتنفيذ وحدات التدفئة/التبريد الموضعية لضبط درجة حرارة القالب ديناميكيًا (على سبيل المثال ، التدفئة السريعة في المناطق ذات الجدران الرقيقة لتقليل إجهاد القص).

تعزيز الصلابة الهيكلية

مواد العفن عالية القوة: استخدم فولاذ السبائك (على سبيل المثال ، H13 ، S136) وزيادة سمك جدار القالب (≥50 مم) لمقاومة التشوه المرن تحت الضغط العالي.

هياكل الدعم المعززة: أضف أضلاعًا أو دعمًا لدعم الأعمدة في المناطق الحرجة (على سبيل المثال ، خطوط الفراق ، المتزلجون) ، وتحسين الصلابة بنسبة 30-50 ٪.

3. اختيار المواد وتعديلها

مواد منخفضة الحمل

المواد المعززة: إضافات الألياف الزجاجية (GF) أو ألياف الكربون (CF) تقلل من الانكماش. على سبيل المثال ، يعرض PA6 30 ٪ GF الانكماش الطولي من 0.3-0.5 ٪.

مزيج من البوليمر: يمزج مثل PP/EPDM أو ABS/PC توازن متباين متباين ، مما يقلل من صغار واردة بنسبة 20-40 ٪.

المواد القائمة على الحيوية وإعادة تدويرها

المواد البلاستيكية المستندة إلى الحيوية: يعرض PLA أو PHA انكماش أقل بنسبة 10-15 ٪ من المواد التقليدية ، ومناسبة للتطبيقات منخفضة الضغط مثل تغليف المواد الغذائية.

معالجة المواد المعاد تدويرها: اضبط البلورة و PET المعاد تدويره الجاف (الرطوبة ≤0.02 ٪) للتخفيف من عدم الاستقرار الأبعاد الناجم عن التدهور.

4. تقنيات العملية المتقدمة

تحسين AI

خوارزميات التعلم الآلي: استخدم الخوارزميات الوراثية لتحسين تعدد الأهداف للضغط ووقت التبريد ، مما يؤدي إلى تحسين الكفاءة بمقدار 5x على أساليب التجريبية والخطأ.

تصور الإجهاد: تطبيق المرونة الضوئية أو ارتباط الصورة الرقمية (DIC) لتعيين التعديلات على عملية الإجهاد المتبقي وتوجيه.

تقنيات درجة حرارة القالب المتغيرة

صب دورة الحرارة السريعة (RHCM): قم برفع درجة حرارة القالب فوق TG (على سبيل المثال ، 120 درجة مئوية) أثناء الملء ، ثم يبرد بسرعة إلى 50 درجة مئوية بعد الحمل للتخلص من علامات التدفق والزواج الشارن.

التحكم في درجة الحرارة المترجمة: تسخين الأقسام السميكة بشكل انتقائي للتعويض عن اختلافات الانكماش.

5. ما بعد المعالجة والتفتيش

تصحيح ما بعد الضعف

الصلب الحراري: أجزاء الحرارة عند 80-100 درجة مئوية لمدة 2-4 ساعات لتخفيف الإجهاد المتبقي ، مما يقلل من صفراء الحرب بنسبة 30-50 ٪.

الاستقامة الميكانيكية: قم بتطبيق الأحمال العكسية (على سبيل المثال ، المباريات) على أجزاء مشوهة ، مناسبة للمواد منخفضة TG مثل PE و PP.

المراقبة والتعليقات في الوقت الحقيقي

الكشف عن الصفحات الحربية في الخط: استخدم أنظمة مسح الليزر أو الأنظمة البصرية لقياس الصفحات الحرارية ومقارنة مع تنبؤات CAE للتحكم في الحلقة المغلقة.

التحكم في عملية SPC: قم بتطبيق Six Sigma (DMAIC) لتتبع معدلات العيوب ، ودمج الصفحات الحربية في نقاط تحكم حرجة (CPS) للحد من العيوب إلى ≤3 ٪.

6. دراسات الحالة

الحالة 1: قوس السيارات الأمامي على شكل حرف U

المشكلة: 1.2 ملم warpage في نهايات غير مدعومة بسبب الهيكل المفتوح.

الحلول:

البوابة التي تم نقلها من المركز إلى واحد من الضغط على مرحلتين (80MPa مبدئي ، تنخفض بمقدار 5 ميجابت/ثانية).

إضافة قنوات التبريد المطابقة ، مما يقلل من اختلاف درجة الحرارة من 15 درجة مئوية إلى 5 درجات مئوية.

تحول إلى PA66 30 ٪ GF ، خفض الانكماش من 1.2 ٪ إلى 0.4 ٪.

النتيجة: انخفضت parpage إلى 0.3 مم (ضمن ± 0.5 ملم التسامح).

الحالة 2: تغطية الهاتف الخلفي للهاتف الذكي

المشكلة: 7 ملم warpage في غطاء ABS بسماكة 0.8 مم بسبب لقطات قصيرة.

الحلول:

تخطيط الضلع الأمثل عن طريق تحليل تدفق القالب ، وتحسين توازن التدفق بنسبة 90 ٪.

درجة حرارة القالب الديناميكية المطبقة (110 درجة مئوية أثناء الملء ، 60 درجة مئوية أثناء التبريد).

المعلمات المعدلة: انخفض وقت ملء من 1.2s إلى 0.8s ، محتجز الضغط إلى 60 ميجا باسا.

النتيجة: انخفضت parpage إلى 0.1 ملم ، وارتفع العائد من 75 ٪ إلى 95 ٪.

ملخص

يتطلب حل الصبغ الشارن لصقة الحقن نهجًا شموليًا "للعملية المعدلة للمواد":

المواد: إعطاء الأولوية للمواد المنخفضة الصلاحية ، عالية الارتفاع مع الخلطات أو التعزيزات.

العملية: تحسين المعلمات باستخدام AI ودرجات حرارة العفن المتغيرة لتقليل الإجهاد المتبقي.

العفن: تنفيذ التبريد المطابق والبوابات المتوازنة مع تعزيز الصلابة الهيكلية.

التفتيش: اعتماد المراقبة في الوقت الفعلي والتحكم في العملية الإحصائية للتخفيف من العيوب السريعة.

من خلال تآزر هذه الاستراتيجيات ، يمكن للمصنعين التعامل بشكل منهجي معرفات الحرب ، وتعزيز الدقة ، وتلبية المتطلبات الصارمة في السيارات والإلكترونيات وغيرها من الصناعات ذات القيمة العالية .