لتحقيق إنتاج المنتجات ذات التأثيرات المرقة في صب الحقن ، من الضروري تطبيق اختيار المواد بشكل شامل ، وتحسين المعلمات العملية ، وتصميم العفن ، وتكنولوجيا ما بعد المعالجة.

一: اختيار المواد والإضافات

1. أصباغ مرقة خاصة و Masterbatches

Masterbatches وعوامل speckling: استخدم batches التي تحتوي على عوامل speckling (مثل مساحيق معدنية وأصباغ pearlescent). على سبيل المثال ، تتألف الطلاءات المسحوق المنقوقة المعدنية من راتنجات وعوامل بقعة ومساحيق من الألومنيوم. يمكن التحكم في حجم وكثافة البقع عن طريق ضبط كمية عوامل الانقراض. يمكن أن توفر حدود الكربون الأسود الأسود قاعدة مظلمة وتخلط مع راتنجات فاتحة لتشكيل بقع متناقضة.

المواد المعدلة الطبيعية: مثل المواد المعدلة القهوة ، بعد إضافة جزيئات القهوة إلى البوليمر ، يمكن تشكيل البقع البنية الداكنة بشكل طبيعي ، مع إطلاق رائحة قهوة طفيفة ، وهي مناسبة لمنتجات التغليف الصديقة للبيئة.

السيطرة على التشتت: تقليل عمدا من توحيد تشتت الصباغ ، وتشكيل بقع عشوائية من خلال خلط القص المنخفض أو باستخدام حدود ماستر مع تشتت ضعيف.

2. مزج المواد متعددة المكونات

قولبة الحقن ذات اللونين/متعدد الألوان: من خلال تقنية الحقن متعددة الألوان (على غرار تصبغ القرنية متعدد الألوان) ، يتم حقن ألوان مختلفة من الذوبان في تجويف القالب على مراحل لتشكيل تأثير مرقش. مطلوب آلة صب الحقن متعددة المكونات ويتم تحسين تسلسل الحقن.

خلط الراتنج غير المتوافق: على سبيل المثال ، يتم مزج PC/ABS مع كمية صغيرة من البوليمرات غير المتوافقة (مثل PE) ، ويتم تشكيل بنية بقعة مفصولة بالميكروف من خلال اختلافات تدفق الذوبان.

خلط جزيئات الراتنج بألوان مختلفة

أبرز ما: بسيطة وسهلة ، منخفضة التكلفة ، مناسبة للإنتاج الدُفعات الصغيرة أو التجريبية.

تشير إلى تحسين:

توافق المواد: من الضروري التأكد من أن جزيئات الراتنجات المختلطة من نفس الركيزة (مثل PP أو ABS) ، وإلا فقد يسبب تقسيمًا للطبقة أو القوة بسبب الاختلافات في درجة حرارة/لزوجة الذوبان.

تنسيق العملية: من الضروري الجمع بين حقن الصلاط منخفضة السرعة منخفضة (مثل تقليل درجة حرارة الذوبان بمقدار 10-20 ℃ وسرعة الحقن إلى 20-30 مم/ثانية) ، وتقليل قوة القص لتجنب التشتت المفرط للصباغ لتشكيل بقع بدلاً من الخلط الموحد.

حجم الجسيمات: يوصى باستخدام الجزيئات ذات الاختلافات الكبيرة في حجم الجسيمات (مثل خليط من 1 مم و 3 مم) لتشكيل التجميع الطبيعي باستخدام الفرق في سرعة الانصهار.

استخدم Masterbatch أو Color Masterbatch

أبرز: إمكانية التحكم القوية ، مناسبة للإنتاج على نطاق واسع.

تشير إلى تحسين:

التحكم في التشتت: إذا كان هناك حاجة إلى تأثير موضعي ، فمن الضروري تقليل توحيد التشتت عمداً (مثل التحول إلى برغي القص المنخفض ، أو تقليل ضغط الظهر ، أو استخدام حملة رئيسية مع تشتت ضعيف).

التدرج التركيز: يمكن اعتماد استراتيجية "تغذية الجوع" (مثل تقليل كمية Masterbatch المضافة من 3 ٪ إلى 1.5 ٪) لتشكيل بقع باستخدام اختلافات التركيز المحلي.

الحقن المشترك/صب متعدد المكونات

أبرز: إمكانية التحكم في الأنماط العالية ، مناسبة للتصميمات المعقدة.

تشير إلى تحسين:

توقيت الحقن: حقن المادة الأساسية أولاً ، تأخير 0.5-1 ثانية قبل حقن المادة الموضعية ، وتشكيل الاختراق الطبيعي من خلال اضطراب الجبهة الذائبة.

تصميم العفن: ارجع إلى التصميم غير المتماثل للبوابات المتعددة التي ذكرتها ، واستخدم الاضطراب لتعزيز العشوائية في البقع (مثل مزيج من بوابات مروحة النجوم).

زخرفة في الدعامة (IMD/IML)

أبرز: دقة السطح العالية ، مناسبة للشعار أو الديكور المحلي.

القيود: توجد بقع فقط على السطح (حوالي 0.1-0.3 مم). إذا كان هناك حاجة إلى تأثير موضعي يخترق السماكة ، فيجب دمج طرق أخرى.

二. عملية تحسين المعلمة

1. سرعة الحقن والتحكم في الضغط

الحقن منخفضة السرعة: قلل من سرعة الحقن بحيث يجمع الصباغ أو الحشو في الذوبان بسبب عدم كفاية قوة القص ، وتشكيل البقع المحلية. مناسبة لمجموعة من بقع داكنة الألوان الفاتحة.

حقن متغير السرعة: استخدم منحنى حقن مجزأة ، مع سرعة منخفضة أولية لتجنب القص المفرط في القص وتشتت الصباغ ، والملء عالي السرعة في المرحلة اللاحقة لتقليل الانكماش.

2. معلمات درجة الحرارة والتلوين

درجة حرارة الذوبان: تقليل درجة حرارة الذوبان بشكل مناسب (مثل الكمبيوتر/ABS من 280 ℃ إلى 260 ℃) ، وزيادة لزوجة الذوبان ، وتقليل انتشار الصباغ.

ضغط الخلفية المسمار: يمكن أن يؤدي زيادة ضغط الخلفية (مثل من 5 ميجا باسكال إلى 8 ميجا باسكال) إلى تعزيز توحيد التجميل ، ولكن إذا كان هناك حاجة إلى تأثير موضعي ، يمكن تقليل ضغط الخلفية للاحتفاظ بتجميع الصباغ.

3. التحكم في درجة حرارة العفن

تصميم درجة حرارة العفن: يتشكل اختلاف درجة الحرارة عن طريق التدفئة المحلية (مثل بالقرب من البوابة) والتبريد (بعيدًا عن منطقة البوابة) ، مما يؤدي إلى سرعات مختلفة من تصلب الذوبان وإنتاج أنماط لامعة.

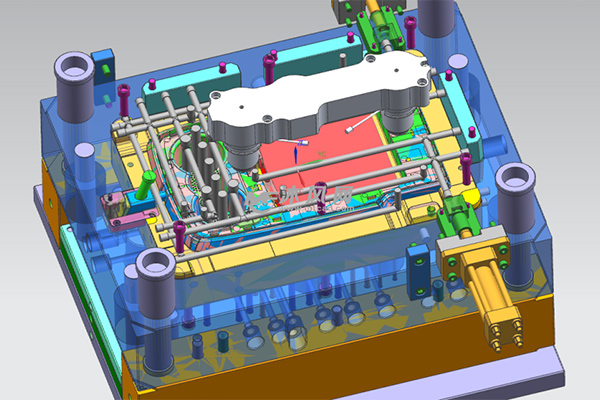

三. تحسين تصميم العفن

1. بوابة وتصميم عداء

قم بتكبير قطر البوابة: قلل من حرارة القص أثناء الحقن عالي السرعة وتجنب التشتت المفرط للأصباغ. على سبيل المثال ، قم بزيادة قطر البوابة من 1.5 مم إلى 2.5 مم.

تقريب العداء: يتم تقريب منطقة الانتقال من البوابة إلى تجويف القالب لإبطاء معدل تدفق الذوبان وتعزيز تجميع الصباغ.

تخطيط متعدد البوابة: يتم استخدام تصميم البوابة غير المتماثلة لتوجيه الذوبان لتشكيل الاضطراب وتعزيز الخلط غير المتكافئ للألوان أو الحشو المختلفة.

2. معالجة سطح التجويف

نقش الملمس: معالجة الأخاديد الصغيرة أو المناطق الخشنة (RA 1.6-3.2 ميكرون) على سطح القالب لتسبب الاحتفاظ المحلي بالذوبان عندما يتواصل مع جدار القالب ، مما ينتج عنه تأثير غير لامع أو بقعة.

الطلاء المحلي: يتم مطلي بالكروم أو نيتريد التيتانيوم في مناطق محددة لتغيير معدل تبريد أنماط الذوبان وتشكيلها مع لمعان متناقض.

四. عملية ما بعد المعالجة

1. الرش السطحي والطلاء

الرش الطلاء بقعة: رش طلاء يحتوي على جزيئات معدنية أو أصباغ بيرليسنت على سطح المنتج لتشكيل بقع اصطناعية عن طريق إخفاء أو التعلق المحلي (الطلاء المعدني المرجعي).

الحفر الكهروكيميائي: استخدم تقنية التقنيع لحفر سطح المنتج محليًا لإنشاء بقع غير لامعة أو مقعرة (على غرار

منطق معالجة الصور).

2. النقش الساخن ونقش الليزر

نسيج النقش الساخن: اضغط على قالب مع نمط بقعة على سطح المنتج لتشكيل نسيج مقعر ومحدب عن طريق التدفئة المحلية (تصميم تجويف القالب المرجعي).

علامات الليزر: استخدم الليزر لإيجاد البقع على مستوى الميكرون على السطح ، ومناسبة لأنماط الدقة عالية (تقنية الليزر فيمتوثانية).

五. التحكم في الجودة والتأثير

1. تحليل المحاكاة

برنامج تحليل تدفق القالب (مثل MOLDEX3D): التنبؤ بتوزيع إجهاد VON MISES ، وتحسين وضع البوابة ومعلمات الحقن ، وضمان التوحيد والجمال لتوزيع البقع.

اختبار التشتت: راقب حالة تشتت الصباغ من خلال المجهر وضبط عملية الخلط.

2. التحقق التجريبي

DOE (التصميم التجريبي): استخدم طريقة Taguchi أو تصميم Factorial الكامل لفحص المعلمات الرئيسية التي تؤثر على التأثير الفوري (مثل سرعة الحقن ، درجة حرارة الذوبان ، تركيز الصباغ).

تجربة العفن السريعة: تحقق من التأثير الفوري من خلال تجربة قالب الدُفعة الصغيرة لتجنب تكاليف التعديل المفرطة أثناء الإنتاج الضخم.

六. المشاكل والحلول الشائعة

توزيع غير متكافئ بقعة

السبب: ضعف تشتت الصباغ أو تقلبات معلمة الحقن.

الإجراء المضاد: تحسين سعة خلط المسمار ، أو استخدم برغي القص العالي (تقنية المسمار المموجة ذات الاتجاه المزدوج).

حجم البقعة كبير جدا

السبب: تركيز الصباغ مرتفع للغاية أو أن درجة حرارة الذوبان منخفضة للغاية.

الإجراء المضاد: تقليل كمية الصباغ المضافة (مثل من 5 ٪ إلى 2 ٪) ، وزيادة درجة حرارة الذوبان بمقدار 10-20 ℃.

لمعان السطح غير متسق

السبب: تدرج درجة حرارة العفن غير المعقول.

إجراءات مضادة: تحسين التحكم في درجة حرارة القالب للتأكد من أن اختلاف درجة الحرارة بين كل منطقة ≤5 ℃ .