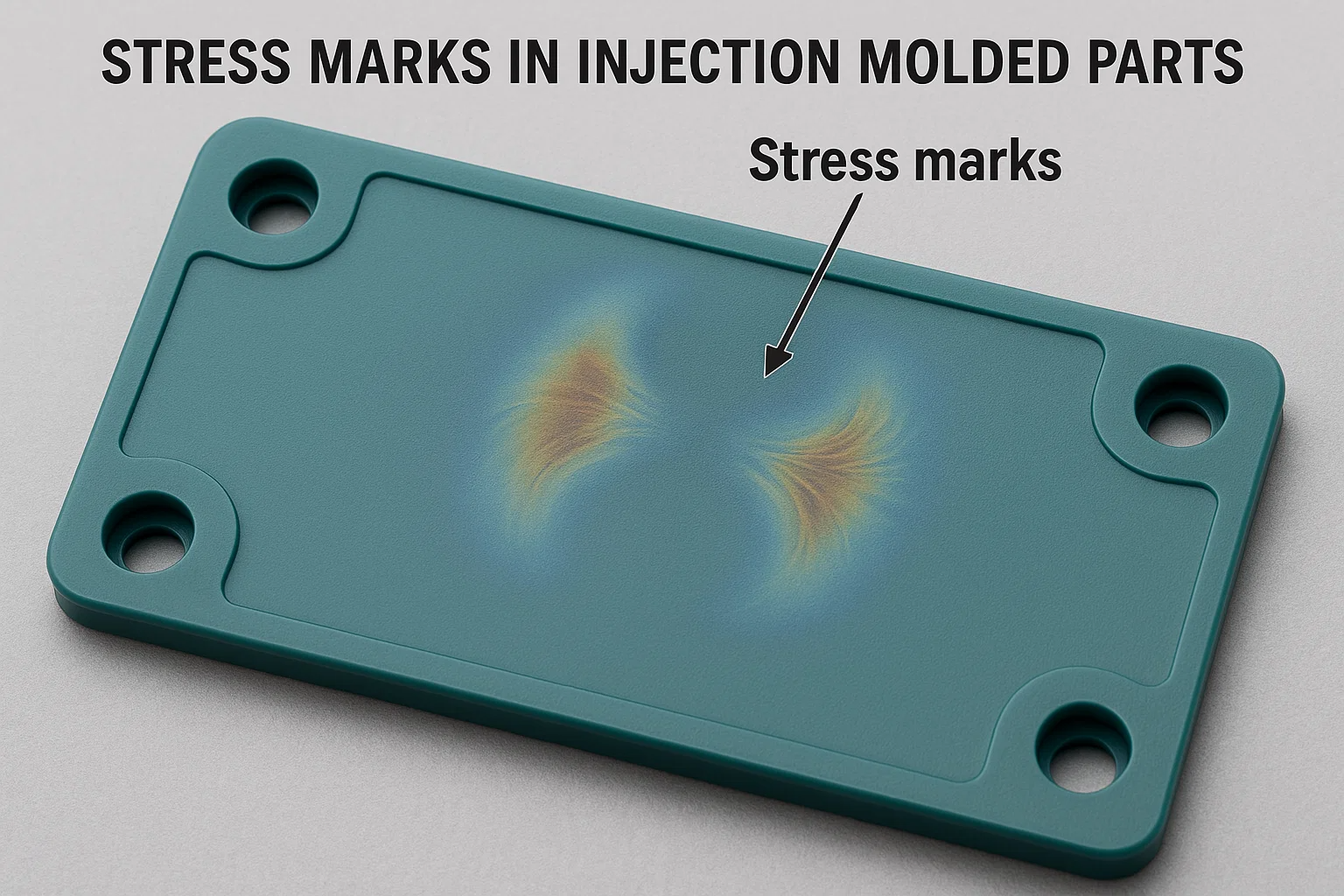

1. التعريف ومظاهر علامات التوتر

علامات الإجهاد في الأجزاء المصبوبة بالحقن هي عيوب سطحية ناتجة عن تركيز الإجهاد الموضعي ، وظهرت كملمس لامع أو غير متساو. تشمل المواقع الشائعة:

- التناقضات البصرية : أكثر وضوحا على الأجزاء ذات الألوان الداكنة ، تشبه "خطوط الأشباح" أو التظليل غير المتكافئ.

- ميزات الموضعية : غالبًا ما يحدث بالقرب من نهايات التدفق ، وخطوط اللحام ، والمناطق ذات التبريد غير المتكافئ.

الثاني. تحليل السبب الجذري

1. عيوب تصميم العفن

- تصميم بوابة غير لائق : البوابات الصغيرة أو الضعف يؤدي إلى ارتفاع معدلات القص والتدرجات في درجة الحرارة.

- يتغير سمك الجدار المفاجئ : تسبب اختلافات السماكة التي تتجاوز 30 ٪ في انكماش غير متساوٍ (على سبيل المثال ، يقيد المناطق ذات الجدران الرقيقة الانكماش ، وتوليد إجهاد الشد).

- عدم كفاية تنفيس : مصائد الغاز في خطوط الفراق أو نهايات التدفق تخلق ارتفاع درجة الحرارة المترجمة واضطراب التدفق.

- زوايا حادة وتصميم ضلع : مقاومة التدفق العالي في زوايا حادة. الأضلاع أكثر سمكا من 40 ٪ -60 ٪ من سماكة الجدار الرئيسية تعطل التوحيد التبريد.

2. مشكلات المعلمة العملية

- سرعة الحقن المفرطة : إجهاد القص العالي والتوجه الجزيئي يزيد من الإجهاد المتبقي.

- درجة حرارة سوء الإدارة : انخفاض درجة حرارة الذوبان أو تبريد القالب غير المتكافئ (على سبيل المثال ، قنوات التبريد سيئة المصممة) يضخّم اختلافات الانكماش.

- ضغط التعبئة غير كاف : فشل وقت التعبئة القصير أو الضغط المنخفض في التعويض عن الانكماش ، مما تسبب في علامات الحوض وعلامات الإجهاد في أقسام سميكة.

3. خصائص المواد

- مؤشر تدفق ذوبان مرتفع (MFI) : مواد السوائل المفرطة تعزز الاتجاه الجزيئي والانكماش غير المتكافئ.

- تأثيرات البلورة : المواد البلورية (على سبيل المثال ، PP ، PA) حساسة لمعدلات التبريد ؛ تطور مناطق الجدار الكثيف تباينات البلورة.

- الفصل الإضافي : مواد الحشو مثل الألياف الزجاجية تتراكم في نهايات التدفق ، إضعاف الترابط البيني.

4. قيود تصميم المنتج

- سمك الجدار غير موحد : تشمل الأمثلة على الأغطية الخلفية للكمبيوتر المحمول مع اختلافات سماكة 40 ٪ -60 ٪.

- وضع خط اللحام الضعيف : تتشكل علامات الإجهاد عندما تتزامن خطوط اللحام مع الأسطح التجميلية.

ثالثا. حلول شاملة

1. تحسين تصميم العفن

- تعديلات البوابة : تكبير البوابات (على سبيل المثال ، 1.5 مم → 2.0mm) ؛ تبني مروحة أو تداخل البوابات لتقليل القص.

- انتقالات السمك التدريجي : إضافة نصف قطر (.50.5 × سمك الجدار) في تغييرات مفاجئة ؛ تشير دراسات الحالة إلى الحد من علامة الإجهاد بنسبة 80 ٪.

- تعزيز تنفيس : إضافة فتحات تنفيس (0.02-0.04 مم عمق) في نهايات التدفق ؛ استخدام الفولاذ المسامي أو إدراج فتحات التهوية.

- التبريد المطابق : تنفيذ قنوات التبريد المطابقة للحد من تباين درجة الحرارة إلى ± 5 درجة مئوية.

2. تعديلات العملية

- التحكم في درجة الحرارة : رفع درجة حرارة الذوبان بمقدار 10-20 درجة مئوية (على سبيل المثال ، PA66: 270 درجة مئوية → 290 درجة مئوية) ودرجة حرارة القالب بمقدار 20-30 درجة مئوية (على سبيل المثال ، ABS: 60 درجة مئوية → 80 درجة مئوية).

- حقن متعددة المراحل : ابدأ بسرعة منخفضة (30 ٪ -50 ٪ كحد أقصى) للملء الأولي ، ثم قم بالتبديل إلى السرعة العالية ؛ تعيين ضغط التعبئة في ضغط الحقن 70 ٪ -90 ٪.

- وقت التعبئة الممتد : زيادة من 2s إلى 4s للتخفيف من الانكماش والإجهاد المتبقي.

3. تعديلات المواد

- مواد منخفضة الحمل : أضف 30 ٪ من التلك إلى PP ، مما يقلل من الانكماش من 1.8 ٪ إلى 0.8 ٪.

- إضافات التدفق : 0.1 ٪ -0.5 ٪ زيوت التشحيم القائمة على السيليكون أقل لزوجة ذوبان بنسبة 10 ٪ -20 ٪.

- توافق الألياف : علاج الألياف الزجاجية مع عوامل الاقتران لتقليل الإجهاد البيني.

4. ما بعد المعالجة والاختبار

- الصلب : أجزاء الكمبيوتر الصلب عند 120 درجة مئوية لمدة ساعتين القضاء على 60 ٪ -80 ٪ من الإجهاد الداخلي.

- اكتشاف الإجهاد : استخدم الضوء المستقطب أو غمر المذيبات (على سبيل المثال ، ABS في حمض الخليك الجليدي لمدة دقيقتين) للتحليل النوعي.

رابعا. دراسات الحالة

الحالة 1: علامات الإجهاد الأسهم للأسلحة

- مشكلة : أظهر PP 10 ٪ GF علامات الإجهاد على الأضلاع (اختلاف سماكة 50 ٪).

- يصلح : تقليل سمك الضلع إلى 40 ٪ من الجدار الرئيسي ؛ إضافة نصف القطر. انخفاض ضغط التعبئة (80mPa → 60mpa) ؛ رفع درجة حرارة القالب (60 درجة مئوية → 80 درجة مئوية).

- نتيجة : 100 ٪ القضاء. زاد العائد من 70 ٪ إلى 95 ٪.

الحالة 2: علامات الإجهاد تغطية الكمبيوتر المحمول

- مشكلة : كان جزء ABS PC ABS علامات الإجهاد بسبب عدم تطابق الجدار 0.9mm/1.5mm.

- يصلح : بوابة إعادة وضع لملء المناطق السميكة أولاً ؛ رفع درجة حرارة القالب (90 درجة مئوية → 110 درجة مئوية) ؛ تمديد التعبئة إلى 6s.

- نتيجة : تقليل 90 ٪ ؛ 98 ٪ معدل تمرير مستحضرات التجميل.

خامسا ملخص

يتطلب التخفيف من علامة الإجهاد تحسينًا متعدد التخصصات:

- التصميم الوقائي : الحد من تباين سمك الجدار (≤20 ٪) ؛ استخدام نصف القطر والمتسابقين المتوازن.

- معالجة الدقة : درجة حرارة التدرج/التحكم في الضغط مع التعبئة الكافية.

- اختيار المواد : إعطاء الأولوية للمواد ذات التدفق العالي منخفضة التدفق ؛ استخدم المعدلات حسب الحاجة.

تحسينات منهجية تعزز الجماليات والأداء الميكانيكي وكفاءة التكلفة .