مقدمة

في التصنيع ، يعتبر القالب الصحيح أمرًا ضروريًا لإنشاء أجزاء عالية الجودة. تؤثر المواد التي تختارها لهذا القالب بشكل مباشر على كل شيء من التكلفة وسرعة الإنتاج إلى جودة المنتج النهائي. في حين أن العديد من المواد متوفرة ، تبرز اثنان كأكثر شيوعًا وتنوعًا: الألومنيوم و فُولاَذ .

تغوص هذه المقالة في عالم القوالب من الألومنيوم والصلب ، واستكشاف خصائصها الفريدة والمزايا والعيوب. سنقارنها عبر العوامل الرئيسية مثل التكلفة والمتانة والأداء لمساعدتك على فهم المواد التي هي الأنسب لمشروعك المحدد.

ما هي قوالب الألومنيوم؟

قوالب الألومنيوم هي خيار شائع لتوازن السرعة والكفاءة الفريدة. هذه القوالب مصنوعة عادة من سبائك الألومنيوم عالية القوة ، مثل 7075 و 6061 ، والتي تشتهر بقابليتها الممتازة والتوصيل الحراري العالي.

على عكس الصلب ، يمكن للألمنيوم تبديد الحرارة بسرعة كبيرة. هذا يجعلها مثالية للتطبيقات التي يكون فيها التبريد السريع ضروريًا ، مثل النماذج الأولية أو الإنتاج المنخفض الحجم. نظرًا لأوقات الدورة السريعة وتكاليف الآلات المنخفضة ، غالبًا ما تكون قوالب الألومنيوم هي الحل للمشاريع التي لا تتطلب متانة الصلب الشديدة.

ما هي قوالب الصلب؟

قوالب الصلب هي المعيار الصناعي لارتفاع الحجم وتطالب الإنتاج. تم تصميمها من مختلف الدرجات من الصلب الأدوات ، مع أنواع شائعة بما في ذلك P20 و H13 ، و 420 الفولاذ المقاوم للصدأ . يتم تقدير هذه المواد من أجل صلابةها الاستثنائية ، ومقاومة التآكل ، والقدرة على الاحتفاظ بأبعاد دقيقة.

تم تصميم قوالب الصلب لتدوم. يمكنهم تحمل قسوة الملايين من الدورات ، مما يجعلها الخيار الأكثر موثوقية للإنتاج الضخم. على الرغم من أنها تستغرق وقتًا أطول إلى الآلة والبرودة مقارنة بالألمنيوم ، فإن متانتها طويلة الأجل ومقاومة التآكل تجعلها ضرورية لإنتاج قطع الغيار ذات المواد البلاستيكية الكاشطة أو للعمليات التي تعمل بشكل مستمر على مدار سنوات عديدة.

الاختلافات الرئيسية بين القوالب الألمنيوم والصلب

عند الاختيار بين الألومنيوم والصلب ، يعود القرار إلى بعض الاختلافات الحاسمة التي تؤثر على الإنتاج.

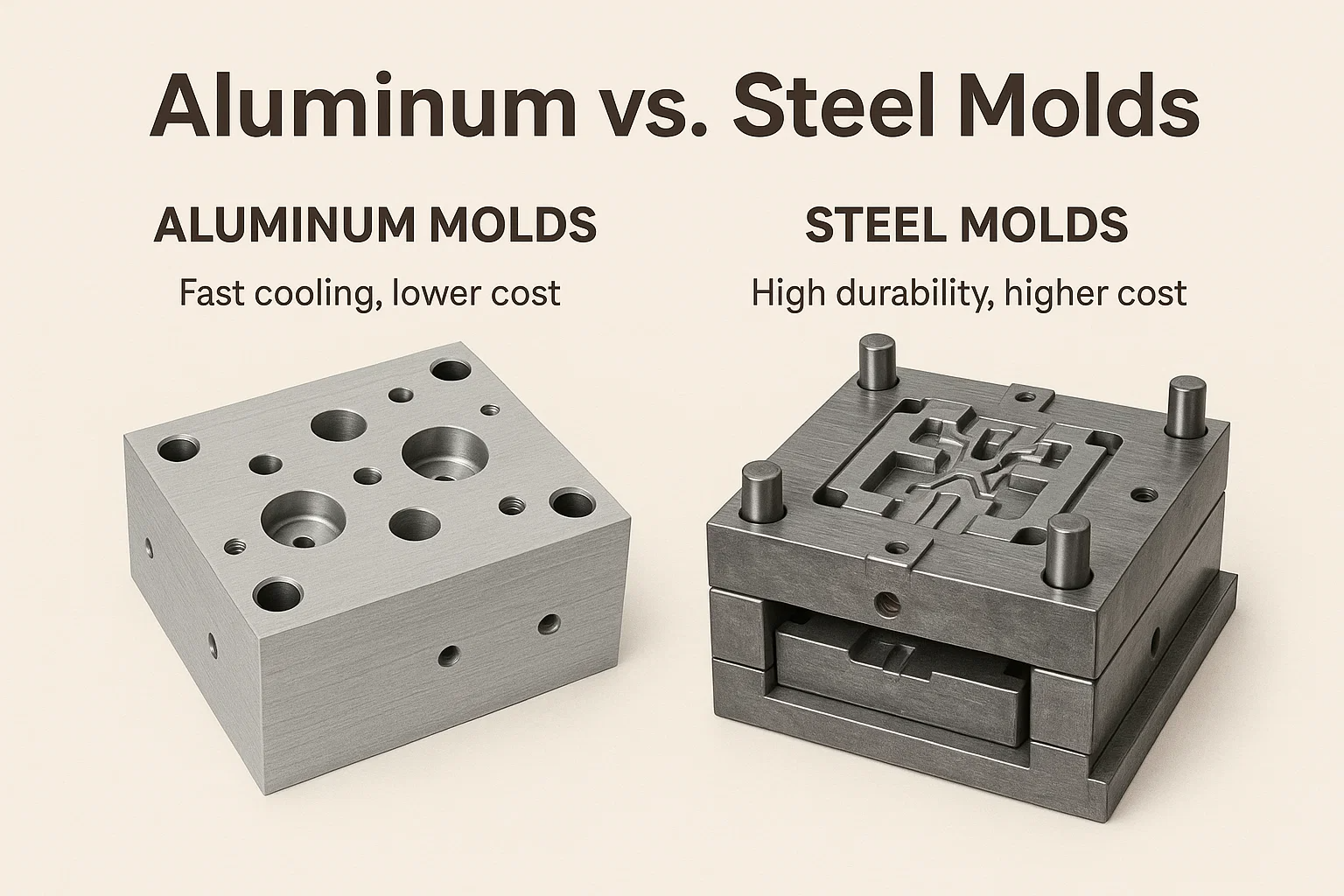

المتانة والعمر

قوالب الصلب هم أبطال المتانة بلا منازع. بنيت لتحمل ملايين الدورات ، يقاومون التآكل ، التآكل ، والتآكل ، مما يجعلها مثالية للتصنيع ذات الحجم العالي. قوالب الألومنيوم ، في حين أن قوية ، هي أكثر ليونة. إنهم يرتدون أسرع ويكونون الأنسب لركضات الإنتاج الأقصر ، عادة ما يكونون أقل من 100000 جزء ، ما لم يتم التعامل معهم بطلاءات خاصة لتمديد حياتهم.

الموصلية الحرارية

هذا هو المكان قوالب الألومنيوم حقا تألق. نقل الألومنيوم تسخين ما يصل إلى خمس مرات أسرع من الصلب. هذه الموصلية الحرارية العالية تعني أن القالب يبرد بشكل أسرع بكثير ، مما يقلل بشكل كبير من أوقات الدورة ويزيد من سرعة الإنتاج. قوالب الصلب على النقيض من ذلك ، احتفظ بالحرارة لفترة أطول ، مما يؤدي إلى تبريد أبطأ ووقت دورة إجمالي أطول.

تحليل التكلفة

فرق التكلفة كبير. ال المادة الأولية للألمنيوم هو أرخص ، وقابليتها الممتازة يعني أنها تتطلب وقتًا أقل وطاقة للتصنيع في قالب نهائي. وهذا يجعل الألومنيوم خيارًا فعالًا للغاية من حيث التكلفة للنماذج الأولية والمشاريع ذات الحجم المنخفض. فُولاَذ ومع ذلك ، هو أكثر تكلفة للشراء وأصعب بكثير للآلة ، مما يؤدي إلى ارتفاع تكاليف مقدمة. على الرغم من أن الاستثمار الأولي أعلى ، إلا أن التكلفة التشغيلية طويلة الأجل لكل جزء أقل بالنسبة للإنتاج ذو الحجم الكبير بسبب طول عمره المذهل.

وزن

الألومنيوم أخف بكثير من الفولاذ - بلغ ثلث الوزن. هذا يجعل قوالب الألومنيوم أسهل وأكثر أمانًا للتعامل معها ونقلها وإعدادها. يضع الوزن المنخفض أيضًا ضغوطًا أقل على آلة التشكيل ، مما يسمح باستخدام مكابس أصغر. قوالب الصلب ثقيلة ومرهقة ، وغالبًا ما تتطلب معدات متخصصة للتعامل والتركيب.

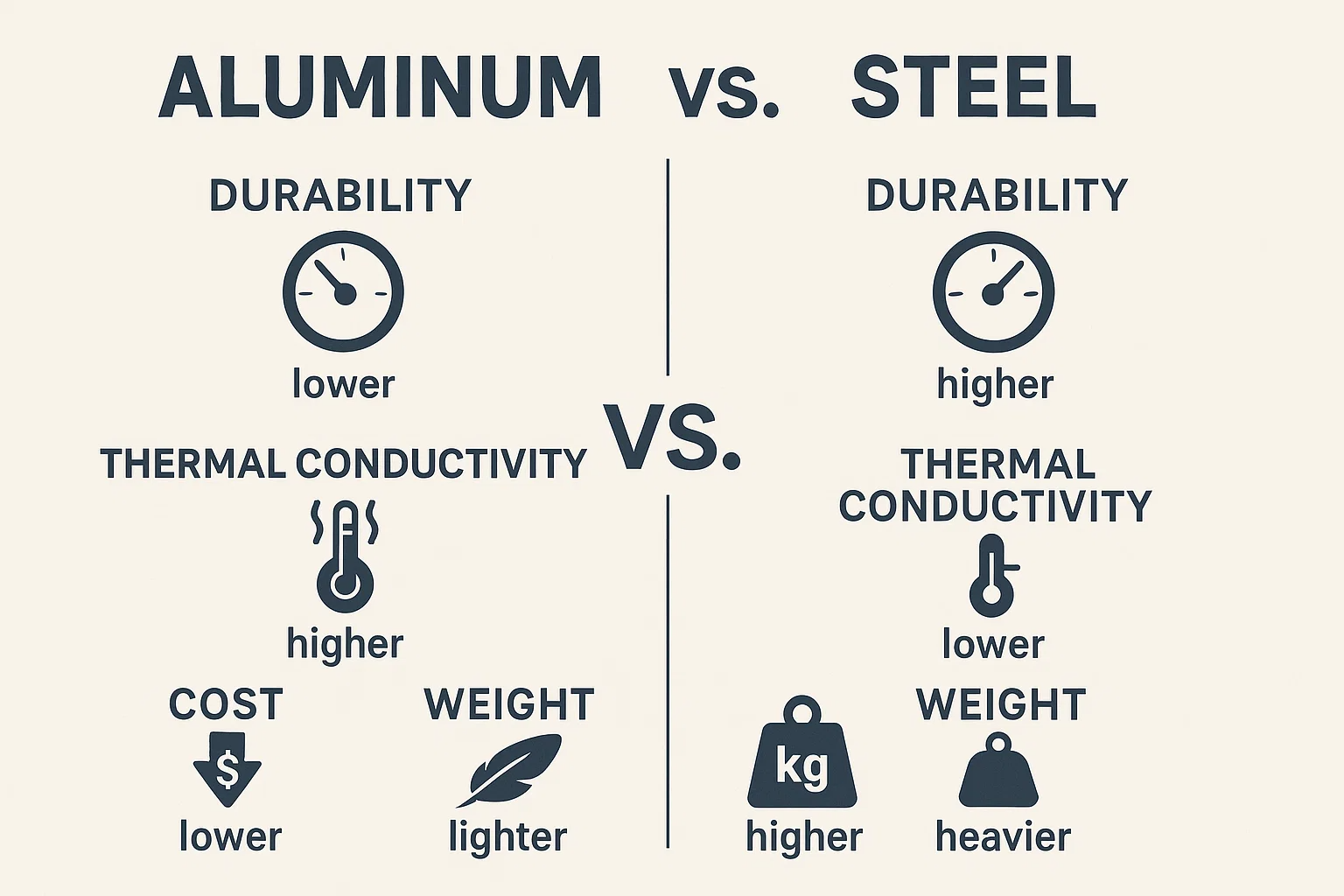

مزايا قوالب الألمنيوم

-

دورات تبريد أسرع: الموصلية الحرارية العالية للألمنيوم تعني أنها تسحب الحرارة بعيدًا عن الجزء بسرعة. هذا يقلل بشكل كبير من وقت التبريد ، مما يؤدي إلى دورات إنتاج أسرع وارتفاع الناتج في الساعة.

-

خفيف الوزن: كونها أخف بكثير من الصلب ، فإن قوالب الألومنيوم أسهل في التعامل معها ونقلها وتثبيتها. هذا لا يحسن السلامة فحسب ، بل يقلل أيضًا من التآكل على آلات القولبة ، مما قد يسمح باستخدام مكابس أصغر وأكثر كفاءة في الطاقة.

-

فعال من حيث التكلفة للتشغيل القصيرة: تكلفة المواد المنخفضة وسهولة القابلية للآلات من الألومنيوم تجعلها خيارًا ممتازًا ل النماذج الأولية والإنتاج المنخفض الحجم . يمكنك الحصول على قالب بسرعة وبالتكاليف المقدمة أقل ، مما يجعله مثاليًا لاختبار التصميمات أو إنتاج أشواط محدودة.

عيوب قوالب الألمنيوم

-

المتانة أقل: الألومنيوم أكثر ليونة من الصلب ولا يمكنه الصمود ملايين الدورات المطلوبة للإنتاج الضخم. إنه أكثر عرضة للضربات والخدوش والارتداء بمرور الوقت ، مما يحد من عمره.

-

القابلية للارتداء: بدون طبقة واقية ، يمكن أن تلبس قوالب الألومنيوم بسرعة ، خاصةً عند صب المواد الكاشطة مثل البلاستيك المملوء بالزجاج.

-

أقل ملاءمة للمواد الكاشطة: بالنسبة للمواد التي تتميز بدرجة كبيرة ، يكون القالب الصلب مطلوبًا دائمًا. إن السطح الأكثر ليونة لقالب الألومنيوم سوف يتحلل بسرعة كبيرة ، مما يؤدي إلى تسوية جودة الجزء ويتطلب إصلاحات متكررة.

مزايا القوالب الفولاذية

-

المتانة العالية والعمر: الصلب صعب بشكل لا يصدق. القوالب المصنوعة من الصلب الأداة مصممة لتحمل الاستخدام المستمر ، مما يجعلها مثالية ل يعمل إنتاج الحجم العالي يمكن أن تستمر لسنوات.

-

مقاومة التآكل والتآكل: صلابة الصلب تجعلها مقاومة للغاية للتآكل من المواد البلاستيكية المملوءة أو غيرها من المواد الصعبة. هذا يضمن أن القالب يحافظ على دقته الأبعاد والتشطيب السطحي على ملايين الأجزاء.

-

ثبات الأبعاد: يحمل الصلب شكله وحجمه تحت الضغط وتغير درجة الحرارة بشكل أفضل من الألمنيوم. هذا الاستقرار أمر بالغ الأهمية لإنتاج الأجزاء مع التحمل الضيق والهندسة المعقدة .

عيوب القوالب الفولاذية

-

التكلفة الأولية الأعلى: المواد الخام لقوالب الصلب أكثر تكلفة ، وعملية الآلات أبطأ بكثير وأكثر كثافة العمالة. هذا يؤدي إلى استثمار أعلى أعلى وأوقات زمنية أطول.

-

دورات التبريد الأبطأ: الموصلية الحرارية السفلية للصلب تعني أنها تحتفظ بالحرارة لفترة أطول. هذا يمتد وقت التبريد لكل جزء ، مما يؤدي إلى دورات الإنتاج أبطأ وانخفاض الناتج مقارنة بقالب الألومنيوم.

-

وزن أثقل: يمكن للوزن الهائل للقالب الصلب أن يجعل من الصعب التعامل معها ونقلها. كما يتطلب آلة تشكيل أكثر قوة ، والتي يمكن أن تزيد من تكاليف التشغيل والحد من المرونة.

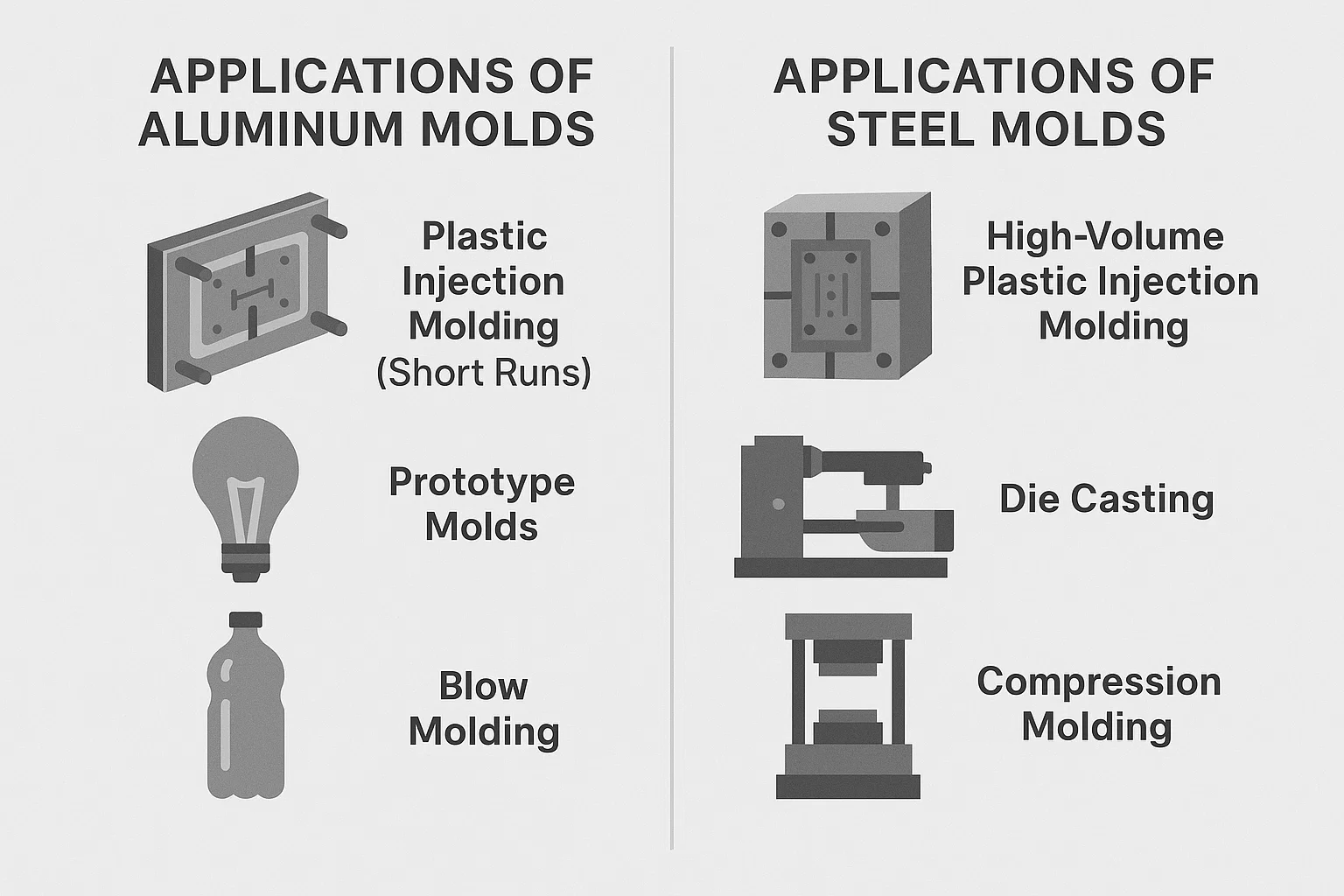

تطبيقات قوالب الألمنيوم

-

صب الحقن البلاستيكي (أشواط قصيرة): يعتبر الألمنيوم مثاليًا للمشاريع التي تحتاج فيها إلى عدد محدود من الأجزاء ، من بضع مئات إلى عشرات الآلاف. أوقات الدورات السريعة تجعلها تذهب إلى وظائف سريعة التحول واختبار السوق الأولي.

-

قوالب النموذج الأولي: عندما تحتاج إلى إنشاء نماذج أولية وظيفية لمنتج جديد ، فإن الألومنيوم هو الفائز الواضح. تتيح التكلفة المنخفضة والآلات السريعة للمهندسين تكرار على التصميمات بسرعة وبأسعار معقولة.

-

صب القبعة: في الصناعات مثل التعبئة والتغليف وتصنيع الحاويات ، حيث يعد التبريد هو العامل المقيد ، فإن الخصائص الحرارية المتفوقة من الألومنيوم هي ميزة كبيرة. يساعد في إنشاء جدران موحدة وجودة جزء أسرع.

تطبيقات القوالب الفولاذية

-

قولبة حقن البلاستيك ذات الحجم الكبير: للإنتاج على نطاق واسع ، حيث هناك حاجة إلى ملايين الأجزاء ، الصلب هو الخيار الوحيد القابل للتطبيق . تضمن متانته أن يعمل القالب بشكل مستمر لسنوات دون ارتداء كبير.

-

يموت الصب: في يموت الصب ، يتم حقن المعدن المنصهر في قالب عند الضغط العالي. تجعل قوة الصلب ومقاومة الحرارة مثالية للتعامل مع درجات الحرارة القصوى والقوى المشاركة في مواد صب مثل الألومنيوم والزنك والمغنيسيوم.

-

صب الضغط: عند صب المواد أو المركبات الحرارية ، ارتفاع الضغط ودرجة الحرارة مطلوب. الطبيعة القوية من Steel تجعلها أفضل خيار لتحمل هذه الظروف الصعبة ، مما يضمن عدم تشوه القالب بمرور الوقت.

دراسات الحالة: اختيار الألومنيوم مقابل الفولاذ

غالبًا ما يكون الاختيار بين الألومنيوم والصلب هو توازن بين المقايضات. هنا مثالان:

-

دراسة الحالة 1 (الألومنيوم): النموذج الأولي الإلكتروني للمستهلك شركة تقنية بحاجة إلى إنشاء 5000 وحدة من غلاف الأدوات الجديدة لاختبار السوق. اختاروا قالب الألومنيوم . كانت عوامل القرار الأولية موعدًا نهائيًا ضيقًا وميزانية محدودة. سمح لهم الألومنيوم بآلة القالب بسرعة وعلى جزء صغير من تكلفة الصلب. لم تكن المتانة المنخفضة للقالب مشكلة حيث كانت عملية الإنتاج قصيرة ، وساعدتهم أوقات الدورة الأسرع على تلبية تاريخ الإطلاق.

-

دراسة الحالة 2 (الصلب): مكون الجهاز الطبي تطلب الشركة المصنعة للأجهزة الطبية مكونًا مهمًا لإنتاج الملايين. كان يجب أن يكون الجزء مثاليًا للأبعاد ومصنوع من بلاستيك شديد المملوء بالزجاج. اختاروا أ قالب الصلب . على الرغم من ارتفاع التكلفة الأولية ووقت الأطول الأطول ، كان القرار يعتمد على المتانة التي لا مثيل لها والقدرة على مقاومة التآكل. كانت الموثوقية والدقة على المدى الطويل غير قابلة للتفاوض لهذا التطبيق العالي الحجم والراق.

العوامل التي يجب مراعاتها عند اختيار مادة العفن

-

حجم الإنتاج: هذا هو العامل الأكثر أهمية. ل يدير الحجم المنخفض والنماذج الأولية ، الألومنيوم هو الحل الأكثر فعالية من حيث التكلفة. ل الحجم العالي ، الإنتاج الضخم ، المتانة وعمر الصلب ضرورية.

-

مواد مصبوب: إذا كنت تعمل مع المواد البلاستيكية جلخ (مثل أولئك الذين لديهم مواد حشو من الألياف الزجاجية أو الكربون) ، فإن مقاومة ارتداء Steel هي ضرورة. ل البوليمرات غير المستفادة ، يمكن أن يكون الألومنيوم بديلاً قابلاً للتطبيق وأسرع.

-

تعقيد الجزء: للأجزاء ذات التفاصيل المعقدة أو التحمل الضيق ، ثبات الأبعاد من الصلب غالبًا ما يوفر نتائج أكثر موثوقية ودقيقة. في حين أن الألومنيوم يمكن أن يحقق تفاصيل عالية ، إلا أنه أكثر عرضة للتشوه المرتبط بالضغط.

-

ميزانية: النظر في كلا التكلفة الأولية والتكاليف التشغيلية طويلة الأجل . يحتوي قالب الألومنيوم على سعر أقل مقدماً ولكن قد يكون له تكلفة أعلى لكل جزء مع مرور الوقت إذا كان بحاجة إلى استبداله. يحتوي القالب الصلب على استثمار أولي مرتفع ولكن تكلفة منخفضة الأجل منخفضة الأجل لكل جزء.

-

متطلبات وقت الدورة: إذا كان مشروعك يتطلب أسرع سرعة إنتاج ممكنة ، والتوصيل الحراري المتفوق من الألومنيوم و أوقات دورة أسرع يمكن أن يكون مغير اللعبة.

أفضل الممارسات لصيانة العفن

بغض النظر عما إذا كنت تستخدم الألومنيوم أو الصلب ، فإن الصيانة المناسبة هي مفتاح تمديد عمر القالب وضمان جودة الجزء.

-

التنظيف والتخزين: بعد كل تشغيل إنتاج ، يجب تنظيف القوالب تمامًا لإزالة أي بقايا. التخزين المناسب في بيئة تسيطر عليها المناخ يمنع الصدأ والتآكل ، خاصة بالنسبة لقوالب الصلب.

-

التفتيش المنتظم: فحص بشكل روتيني قالب لعلامات التآكل أو الضرر أو التراكم. يمكن أن يؤدي التقاط المشكلات في وقت مبكر إلى منع الإصلاحات الأكثر تكلفة أسفل الخط. ابحث عن الخدوش أو الخدوش أو علامات الفلاش.

-

التزييت والوقاية من التآكل: قم بتطبيق طبقة خفيفة من مثبط التشحيم أو التآكل غير المدمر ، وخاصة على أجزاء نقل مثل دبابيس القاذف والشرائح. هذا يمنع الاستيلاء والصدأ ، وضمان التشغيل السلس.

الاتجاهات المستقبلية في مواد العفن

يتطور عالم صنع القوالب دائمًا ، مع مواد وتقنيات جديدة في الأفق.

-

التقدم في سبائك الألومنيوم: يقوم الباحثون بتطوير سبائك الألومنيوم الجديدة مع صلابة محسّنة ومقاومة للارتداء ، مما يؤدي إلى عدم وضوح الخط بين الألومنيوم والصلب لبعض التطبيقات.

-

التطورات في تكنولوجيا الصلب الأدوات: تركز الابتكارات في الفولاذ على إنشاء درجات أسهل في الجهاز وتقديم الموصلية الحرارية المحسنة دون التضحية بالمتانة. يتم أيضًا استخدام التصنيع المضافة (الطباعة ثلاثية الأبعاد) لإنشاء قوالب فولاذية معقدة مع قنوات تبريد داخلية.

-

المواد الناشئة: مواد أخرى تكتسب الاهتمام. على سبيل المثال ، يوفر Beryllium Copper الموصلية الحرارية الاستثنائية ، مما يجعله خيارًا ممتازًا لإدراج العفن الذي يتطلب تبديدًا سريعًا للحرارة في مناطق محددة. .