مقدمة في صب حقن ABS

في المشهد الشاسع للتصنيع الحديث ، صب الحقن يقف كتقنية حجر الزاوية ، مما يتيح الإنتاج الضخم للمكونات البلاستيكية المعقدة بدقة وكفاءة. من بين عدد لا يحصى من البوليمرات المستخدمة في هذه العملية ، styrene acrylonitrile butadiene ، المعروف باسم ABS ، يميز نفسها على أنها لدغة حرارية متعددة الاستخدامات واعتمادها على نطاق واسع. إن توازنه الفريد من العقارات يجعلها مادة لا غنى عنها عبر العديد من الصناعات ، من السلع الاستهلاكية إلى الأجهزة الطبية المتطورة.

سوف يستكشف هذا الدليل الشامل العالم الرائع لقولط حقن ABS ، الذي يتخلى عن الخصائص الأساسية للبلاستيك ABS ، والخطوات المعقدة لعملية صب الحقن ، واعتبارات التصميم الحرجة ، والمجموعة الواسعة لتطبيقاتها. سنتطرق أيضًا إلى التحديات الشائعة ومراقبة الجودة وعوامل التكلفة والاتجاهات المستقبلية المثيرة التي تشكل هذا المجال الديناميكي.

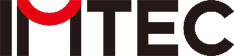

ما هو القيمة المطلقة؟

في جوهره ، acrylonitrile butadiene styrene (ABS) هو terpolymer terpolymer غير متبلور. هذا يعني أنه مزيج من ثلاثة مونومرات مميزة:

-

أكريلونيتريل (أ): يوفر المقاومة الكيميائية ، واستقرار الحرارة ، والصلابة.

-

Butadiene (ب): يساهم في تأثير قوة التأثير والصلابة ، وخاصة في درجات الحرارة المنخفضة.

-

الستايرين (ق): يوفر اللمعان ، قابلية المعالجة ، والصلابة.

مجموعة فريدة وتطعيم هذه المونومرات الثلاثة تؤدي إلى مادة تعزز نقاط قوة كل منها ، مما يخلق بلاستيك قوي مع توازن ملحوظ من الخصائص. على عكس البوليمرات البلورية أو شبه البلورية ، فإن ABS لها بنية غير متبلورة ، مما يمنحه ثباتًا جيدًا ونافذة معالجة واسعة.

بدأ تطوير البلاستيك ABS في منتصف القرن العشرين ، حيث ظهر كبديل متفوق للبلاستيك الهندسي الأخرى بسبب خصائصه الميكانيكية الممتازة وسهولة المعالجة. أدت قدرتها على أن يتم تشكيلها بسهولة وإنهاءها إلى اعتمادها على نطاق واسع عبر مختلف الصناعات ، مما يعزز سمعتها باعتبارها واحدة من أهم اللدائن الحرارية الهندسية المتوفرة اليوم.

نظرة عامة على صب الحقن

صب الحقن هي عملية تصنيع لإنتاج أجزاء عن طريق حقن المواد المنصهرة في قالب. يتم استخدامه بشكل شائع للبوليمرات الحرارية والحرارة ، ولكن يمكن أيضًا استخدامه مع المعادن (كما في صب الموت) والسيراميك. تبدأ العملية بالمواد البلاستيكية الخام ، عادةً في شكل حبيبات ، يتم تغذيتها في برميل ساخن ، مختلط ، ثم إجبارها على تجويف القالب ، حيث يبرد ويصل إلى تكوين القالب.

بالمقارنة مع عمليات التصنيع الأخرى مثل الآلات والطباعة ثلاثية الأبعاد أو صب الضرب ، فإن صب الحقن يوفر العديد من المزايا المتميزة وبعض الاعتبارات:

مزايا صب الحقن:

-

معدلات إنتاج عالية: مثالي للإنتاج الضخم بسبب أوقات الدورة السريعة.

-

التكرار الممتاز: ينتج أجزاء ذات اتساق عالي وتحمل ضيقة.

-

الهندسة المعقدة: قادرة على إنشاء أشكال وتصميمات معقدة في لقطة واحدة.

-

براعة مواد واسعة: يمكن معالجة مجموعة واسعة من البوليمرات الحرارية والحرارة.

-

انخفاض بعد المعالجة: غالبًا ما تتطلب الأجزاء الحد الأدنى لعدم الانتهاء بعد الطرد.

-

فعالية التكلفة: تكلفة الوحدة المنخفضة للإنتاج المرتفع بمجرد إجراء الأدوات.

عيوب وقيود صب الحقن:

-

تكاليف الأدوات الأولية المرتفعة: يمكن أن يكون تصميم العفن وتصنيعه مكلفًا ، مما يجعله أقل ملاءمة للإنتاج المنخفض الحجم.

-

قيود التصميم: يجب اتباع قواعد التصميم المحددة (على سبيل المثال ، سمك الجدار الموحد ، زوايا المسودة) لضمان تصنيع جزء وجودة.

-

النفايات المادية (على الرغم من أنه في كثير من الأحيان قابلة لإعادة التدوير): يمكن أن يولد المتسابقون والمتنزهون هدرًا ، على الرغم من أن هذه العدسيين يتم إعادة استخدامها وإعادة استخدامها بشكل متكرر.

-

التعقيد للدفعات الصغيرة: ليس اقتصاديًا بالنسبة للإنتاج الصغير للغاية بسبب تكاليف الإعداد.

هذا المزيج القوي من مادة ABS متعددة الاستخدامات وعملية صب الحقن الفعالة هي التي تمكن من إنشاء مجموعة واسعة من المكونات المتينة والرائعة من الناحية الجمالية والوظيفية التي هي جزء لا يتجزأ من عالمنا الحديث.

خصائص المواد ABS

يرجع التبني الواسع النطاق لـ ABS في صب الحقن في المقام الأول إلى خصائصه المادية الاستثنائية والمتوازنة. ينتج عن مزيجه الفريد من الأكريلونيتريل والبوتادين والستايرين مادة توفر مزيجًا مقنعًا من القوة والجماليات وقابلية المعالجة.

الخصائص الرئيسية

يعد فهم خصائص ABS المحددة أمرًا ضروريًا للمصممين والمهندسين للاستفادة من إمكاناته الكاملة والتنبؤ بأدائها في مختلف التطبيقات.

-

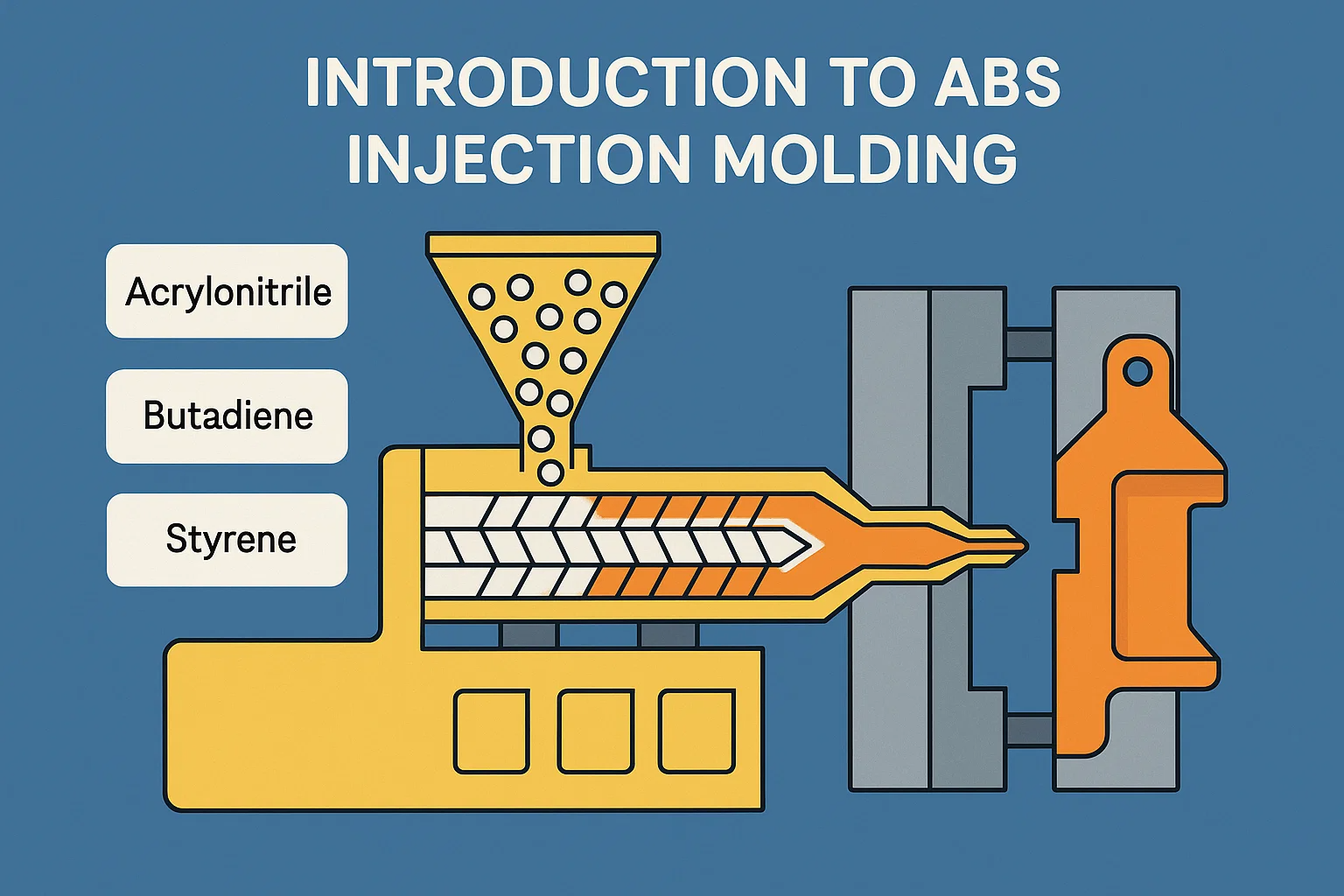

الخصائص الميكانيكية:

-

مقاومة التأثير: ربما هذا هو أكثر الخصائص تحديد ABS. توفر مرحلة المطاط بالوتادين صلابة ومقاومة رائعة للتأثير ، مما يجعلها أقل هشاشة من العديد من المواد البلاستيكية الشائعة الأخرى.

-

قوة الشد: يعرض ABS قوة شد جيدة ، مما يشير إلى قدرتها على تحمل قوات سحب قبل الانهيار. تتراوح قوة الشد النموذجية من 25 إلى 50 ميجا باسكال.

-

قوة الانثناء: كما أنه يمتلك قوة ثنية جيدة ، مما يدل على مقاومته للانحناء أو التشوه تحت الحمل.

-

صلابة: يقدم ABS توازنًا جيدًا في الصلابة والصلابة ، مما يوفر مقاومة للخدوش والمسافة البادئة. تتراوح صلابة Rockwell عادة من R70 إلى R115.

-

-

الخصائص الحرارية:

-

درجة حرارة انتقال الزجاج (TG): ينخفض TG لـ ABS عادة بين 105 درجة مئوية و 115 درجة مئوية (حوالي 221 درجة فهرنهايت إلى 239 درجة فهرنهايت). تحت درجة الحرارة هذه ، تكون المادة صلبة وشبيهة بالزجاج. فوقها ، يصبح أكثر مطاطية ومرنة ، مما يسمح للمعالجة.

-

درجة حرارة انحراف الحرارة (HDT): يشير HDT إلى درجة الحرارة التي تنحرف فيها عينة البوليمر تحت حمولة محددة. بالنسبة إلى ABS ، تتراوح قيم HDT عادةً من 85 درجة مئوية إلى 105 درجة مئوية (185 درجة فهرنهايت إلى 221 درجة فهرنهايت) عند 0.45 ميجا باسكال ، مما يجعلها مناسبة للتطبيقات التي تتطلب مقاومة للحرارة المعتدلة.

-

-

المقاومة الكيميائية:

-

يُظهر ABS عمومًا مقاومة جيدة للأحماض المخففة والقلويات والأملاح غير العضوية.

-

ومع ذلك ، لديها ضعف المقاومة للأحماض القوية ، والقواعد القوية ، والاسترات ، والكيتونات ، وبعض الهيدروكربونات المكلورة والتي يمكن أن تسبب التورم أو التليين أو الذوبان. هذا اعتبار حاسم للتطبيقات التي تنطوي على التعرض الكيميائي.

-

-

الخصائص الكهربائية:

-

القيمة المطلقة هي عازل كهربائي ممتاز ، مما يجعلها مناسبة للتطبيقات في المكونات الكهربائية والإلكترونية حيث يلزم عدم الموصلية. قوتها العازلة عالية ، وتحافظ على خصائصها العازلة عبر مجموعة من درجات الحرارة والترددات.

-

مزايا استخدام ABS في صب الحقن

إلى جانب خصائصها المتأصلة ، تقدم ABS العديد من مزايا المعالجة التي تسهم في شعبيتها في صب الحقن:

-

فعالية التكلفة: على الرغم من أنه ليس أرخص البلاستيك ، فإن ABS يوفر توازنًا ممتازًا بين الأداء والتكلفة ، مما يوفر حلاً فعالًا من حيث التكلفة للعديد من التطبيقات التي تتطلب خصائص ميكانيكية جيدة.

-

سهولة المعالجة: يحتوي ABS على نافذة معالجة واسعة ، مما يعني أنه يمكن تشكيله بسهولة نسبيًا عبر مجموعة من درجات الحرارة والضغوط. هذا يساهم في الإنتاج المستقر وعيب أقل. يذوب بسهولة ويتدفق بشكل جيد ، مما يسمح بملء تجاويف العفن المعقدة.

-

الانتهاء من السطح الجيد: غالبًا ما تظهر الأجزاء المصبوبة من ABS بانتهاء من السطح السلس واللامع والجمال دون معالجة واسعة النطاق ، مما يجعله مثاليًا للمنتجات الاستهلاكية المرئية. يمكن أيضا أن تكون سهلة أثناء القولبة.

-

ثبات الأبعاد: تظهر أجزاء ABS بشكل عام ثباتًا جيدًا للأبعاد ، مما يعني أنها تحتفظ بأشكالها وحجمها حتى بعد القولبة وخلال عمر خدمتها. هذا أمر بالغ الأهمية للأجزاء التي تتطلب التحمل الضيق أو الملاءمة المتسقة.

العيوب والقيود

على الرغم من مزاياها العديدة ، لا تخلو ABS. يعد فهم هذه القيود أمرًا حيويًا لاختيار المواد والتصميم المناسبين:

-

أقل قوة مقارنة ببعض المواد البلاستيكية الأخرى: على الرغم من أن ABS غير قوية أو قاسية مثل المواد البلاستيكية الهندسية مثل البولي (PC) أو بعض النايلون ، وخاصة تحت الضغط العالي أو ارتفاع درجات الحرارة.

-

ضعف مقاومة المذيبات في بعض الحالات: كما ذكرنا سابقًا ، يمكن أن تحد من قابليتها لبعض المذيبات استخدامها في البيئات التي قد تتلامس معها للمواد الكيميائية العدوانية.

-

القابلية للاشتعال: القيمة المطلقة القياسية قابلة للاشتعال وستحترق عند تعرضها للهب ، وتنتج الدخان. بالنسبة للتطبيقات التي تتطلب تأخير اللهب ، تتوفر درجات ABS الخاصة بالهب (FR) ، والتي يتم صياغتها مع إضافات لمنع الاحتراق.

-

تدهور الأشعة فوق البنفسجية: يمكن أن يؤدي التعرض المطول لضوء الأشعة فوق البنفسجية (UV) إلى تدهور ، مما يسبب تلاشي الألوان ، وخلايا ميكانيكية مخفضة ، وكرول السطح. للتطبيقات في الهواء الطلق أو المعرضة للأشعة فوق البنفسجية ، من الضروري أن تكون الدرجات المستقرة للأشعة فوق البنفسجية أو الطلاءات الواقية ضرورية.

من خلال وزن هذه الخصائص بعناية ، يمكن للمصممين تحديد ما إذا كانت ABS هي المادة المثلى لتطبيق صب الحقن الخاص بهم ، مما يضمن أن المنتج النهائي يلبي جميع المتطلبات الجمالية.

عملية صب حقن ABS

تتطلب عملية صب الحقن لـ ABS ، رغم أنها تشبه بشكل أساسي صب البلاستيك الحراري الأخرى ، اهتمامًا دقيقًا بمعلمات محددة للاستفادة من خصائص ABS الفريدة وضمان أجزاء عالية الجودة. العملية دورية ، تنتج جزءًا جديدًا مع كل دورة كاملة.

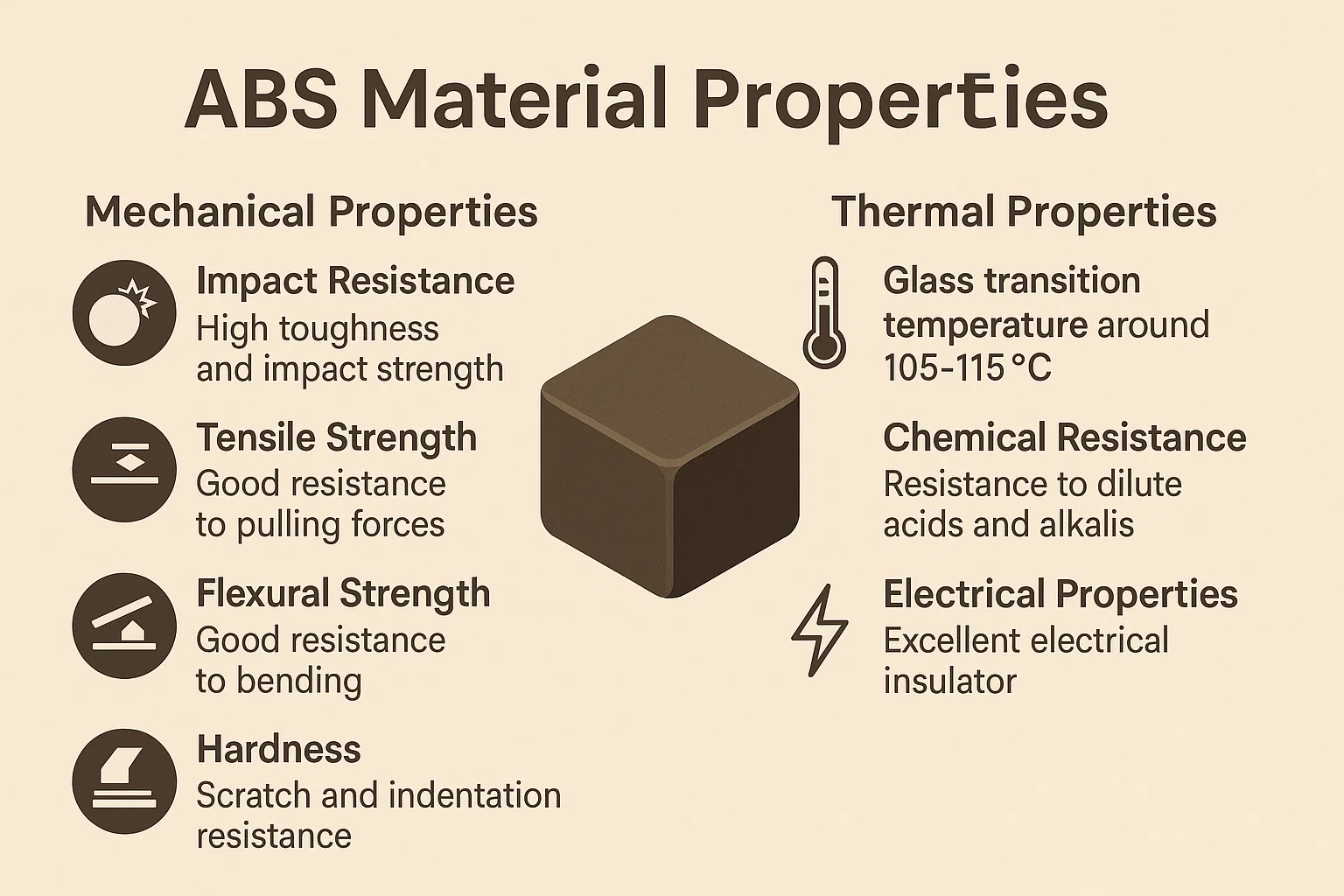

دليل خطوة بخطوة

تتضمن الرحلة من كريات ABS الخام إلى مكون نهائي عدة مراحل متميزة:

-

إعداد المواد: التجفيف والتسخين

-

تجفيف: ABS هي رطبة ، مما يعني أنه يمتص الرطوبة من الغلاف الجوي. الرطوبة الزائدة ، حتى في كميات صغيرة ، يمكن أن تسبب عيوب تجميلية (مثل علامات التطفو أو خطوط الفضة) وتقليل قوة الجزء أثناء الصب بسبب التحلل المائي (تدهور سلاسل البوليمر بالماء في درجات حرارة عالية). لذلك ، يجب تجفيف الكريات ABS تمامًا قبل المعالجة ، عادةً في مجفف مجففة ، إلى محتوى رطوبة يقل عن 0.1 ٪ (غالبًا ما يقرب إلى 0.05 ٪) في درجات حرارة تتراوح من 80 درجة مئوية إلى 95 درجة مئوية (176 درجة فهرنهايت إلى 203 درجة فهرنهايت) لمدة 2-4 ساعات.

-

التسخين (ضمني): في حين أن الهدف الأساسي هو التجفيف ، فإن عملية التجفيف تسخن الكريات أيضًا ، والتي يمكن أن تقلل قليلاً من استهلاك الطاقة في البرميل.

-

-

الحقن: ذوبان وحقن القيمة المطلقة في تجويف القالب

-

بمجرد التجفيف ، يتم تغذية كريات ABS من قادوس في برميل آلة صب الحقن.

-

داخل البرميل ، يحرك المسمار الدوار المادة للأمام بينما يذوبها في وقت واحد من خلال مجموعة من أشرطة التسخين (الحرارة الخارجية) وقوى القص (الاحتكاك الناتج عن دوران المسمار).

-

يتراكم ABS المنصهر في مقدمة المسمار. عندما يتم جمع حجم لقطة كافٍ ، يتحرك المسمار بسرعة للأمام ، ويعمل كمكبس ، لحقن البلاستيك المنصهر في تجويف القالب المغلق من خلال فوهة ونظام عداء القالب. تحدث هذه المرحلة تحت الضغط العالي (ضغط الحقن) والسرعة التي يتم التحكم فيها (سرعة الحقن).

-

-

الحجز: الحفاظ على الضغط لضمان ملء مناسب

-

مباشرة بعد ملء تجويف القالب ، يتم تقليل ضغط الحقن إلى "ضغط الحمل" السفلي (المعروف أيضًا باسم ضغط التعبئة).

-

هذا الضغط الحجز أمر بالغ الأهمية لعدة أسباب:

-

وهو يعوض عن انكماش المواد حيث يبرد البلاستيك ويصلب داخل القالب.

-

إنه يضمن ملء تجويف القالب تمامًا ، مما يمنع "لقطات قصيرة" أو فراغات.

-

يحزم مواد إضافية في التجويف ، وتحسين كثافة الجزء ، والتشطيب السطحي ، ودقة الأبعاد. مدة مرحلة الاحتفاظ أمر بالغ الأهمية.

-

-

-

التبريد: ترسيخ الجزء داخل القالب

-

بعد مرحلة الاحتفاظ ، يبدأ البلاستيك المنصهر في الترسيخ لأنه يبرد داخل القالب. يتم تبريد القالب بنشاط ، عادة عن طريق تداول الماء أو الزيت عبر القنوات داخل ألواح القالب.

-

يتم تحديد وقت التبريد بسمك جدار الجزء ، ودرجة حرارة القالب ، ودرجة الحزم المحددة. يمكن أن يؤدي وقت التبريد غير الكافي إلى صفوف واردة أو تشويه أو صعوبة في طرد ، في حين أن وقت التبريد المفرط يزيد من وقت الدورة وتكلفة الإنتاج.

-

-

طرد: إزالة الجزء النهائي من القالب

-

بمجرد أن يبرد الجزء بشكل كافٍ وتصلب للحفاظ على شكله ، يفتح القالب.

-

دبابيس القاذف ، التي تقع عادة على النصف المتحرك من القالب ، ادفع الجزء النهائي من تجويف القالب. يعد تصميم العفن الصحيح ، بما في ذلك زوايا المسودة وآليات الطرد الكافية ، أمرًا بالغ الأهمية لإزالة الأجزاء السلس وخالية من الأضرار.

-

عندما يتم طرد الجزء ، يغلق القالب ، وتبدأ الدورة التالية ، مع تحضير المسمار بالفعل اللقطة التالية.

-

المعلمات والاعتبارات الرئيسية

التحكم الدقيق في مختلف معلمات المعالجة هو أمر بالغ الأهمية لقولبة حقن ABS الناجحة. يمكن أن تؤدي الانحرافات البسيطة إلى عيوب كبيرة.

-

التحكم في درجة الحرارة:

-

درجة حرارة البرميل: هذا يؤثر على اللزوجة الذائبة وقابلية تدفق ABS. تتراوح درجات حرارة البرميل النموذجية لـ ABS من 190 درجة مئوية إلى 240 درجة مئوية (374 درجة فهرنهايت إلى 464 درجة فهرنهايت) ، وغالبًا ما تكون مع ملف تعريف درجة الحرارة التدريجي من القادوس إلى الفوهة. منخفضة للغاية ، ولن تتدفق المادة بشكل صحيح ؛ عالية جدا ، والتدهور يمكن أن يحدث.

-

درجة حرارة العفن: هذا يؤثر بشكل كبير على الانتهاء من سطح الجزء ، والاستقرار الأبعاد ، والضغوط الداخلية. ارتفاع درجات حرارة العفن (على سبيل المثال ، 50 درجة مئوية إلى 80 درجة مئوية / 122 درجة فهرنهايت إلى 176 درجة فهرنهايت) تعمل بشكل عام على تحسين اللمعان السطحي ، ويقلل من علامات الحوض ، وتقليل الصفحات الحربية ، ولكن يمكن أن يمتد أيضًا أوقات التبريد.

-

-

التحكم في الضغط:

-

ضغط الحقن: الضغط الأولي المستخدم لملء تجويف القالب. يجب أن يكون مرتفعًا بما يكفي لملء القالب بسرعة وبشكل كامل ولكن ليس مرتفعًا لدرجة أنه يسبب الفلاش أو تلف القالب.

-

الضغط على الضغط (ضغط التعبئة): المطبق بعد الحقن للتعويض عن الانكماش. عادة ما يكون 50-80 ٪ من ضغط الحقن ، من الأهمية بمكان تحقيق كثافة الجزء الجيد ومنع علامات الحوض.

-

-

سرعة الحقن:

-

المعدل الذي يملأ به البلاستيك المنصهر القالب. يمكن أن تساعد السرعات السريعة في ملء الأقسام الرقيقة وتحقيق الانتهاء من السطح الجيد ، ولكن بسرعة كبيرة يمكن أن تسبب هزيمة أو علامات حرق أو الهواء المحاصر. سرعات أبطأ يمكن أن تمنع هذه المشكلات ولكنها قد تؤدي إلى لقطات قصيرة. تتضمن السرعة المثلى غالبًا ملف تعريف (على سبيل المثال ، التعبئة السريعة ، ثم البطيء).

-

-

وقت التبريد:

-

المدة التي يبقى الجزء في القالب للتصلب. إنه توازن بين ضمان الاستقرار الأبعاد وتقليل وقت الدورة. تحددها سماكة الجدار ، درجة المواد ، ودرجة حرارة العفن.

-

المعدات والأدوات

يعتمد صب حقن ABS الناجح على الآلات المتخصصة والقوالب المهندسة بدقة.

-

آلات صب الحقن: تختلف هذه الآلات في الحجم (قوة التثبيت ، وحجم اللقطة) والنوع (الهيدروليكي ، الكهربائي ، الهجينة). وهي تتكون من:

-

وحدة التثبيت: يحمل نصفي القالب معًا ويطبق قوة التثبيت أثناء الحقن.

-

وحدة الحقن: يذوب ويحقق البلاستيك ، ويتضمن البرميل ، والبرغي ، وأشرطة المدفأة ، والفوهة.

-

نظام التحكم: يدير ومراقبة جميع معلمات العملية.

-

-

تصميم القالب والبناء: القالب هو قلب عملية صب الحقن. عادة ما يكون مصنوعًا من الصلب المتصلب أو الألومنيوم ومؤلف بدقة. تشمل الجوانب الرئيسية:

-

التجويف والنواة: تحديد الشكل الخارجي والداخلي للجزء.

-

نظام طرد: دبابيس ، أكمام ، أو لوحات لدفع الجزء للخارج.

-

قنوات التبريد: مسارات السائل لتنظيم درجة حرارة العفن.

-

نظام التهوية: فتحات صغيرة للسماح للهواء المحاصر بالهروب أثناء الحقن.

-

-

أنواع البوابات والعدائين: هذه هي مسارات داخل القالب التي توجه البلاستيك المنصهر من الفوهة إلى تجويف القالب.

-

المتسابقين: القنوات التي تحمل البلاستيك المنصهر من العفن (حيث يدخل البلاستيك القالب) إلى البوابات. يمكن أن تكون المتسابقين البارد (حيث يبرد البلاستيك في نظام العداء ويتم طرده مع الجزء ، ثم إعادة تدويره) أو المتسابقين الساخنة (حيث يظل البلاستيك في نظام العداء مصقولًا ، مما يزيل نفايات العداء وغالبًا ما يقلل وقت الدورة). يتم استخدام المتسابقين الساخنة بشكل شائع في ABS بسبب كفاءتها.

-

البوابات: الفتحة الصغيرة التي يدخل من خلالها تجويف القالب. يتم تحديد أنواع البوابات (على سبيل المثال ، pinpoint ، علامة التبويب ، الغواصة ، المروحة) استنادًا إلى هندسة الأجزاء ، ونمط التعبئة المطلوب ، وسهولة التنفس (إزالة بقايا البوابة من الجزء). يعد موقع البوابة المناسب أمرًا ضروريًا للتدفق الجيد ، والحد الأدنى من الإجهاد ، وجودة الجزء الأمثل.

-

اعتبارات التصميم لقولبة حقن ABS

تصميم الجزء الفعال أمر بالغ الأهمية لصالح حقن ABS الناجح وفعال التكلفة. في حين أن ABS يوفر خطوط عرض ممتازة للمعالجة ، فإن الالتزام بإرشادات التصميم المحددة يمكن أن يحسن جودة الجزء بشكل كبير ، ويقلل من أوقات الدورة ، ومنع العيوب الشائعة ، وتوسيع عمر العفن.

سمك الجدار

واحدة من أهم معلمات التصميم في صب الحقن هي سمك الجدار.

-

سماكة الجدار الأمثل لأجزاء ABS: بشكل عام ، أداء أجزاء ABS بشكل أفضل بسمك جدار موحد. سماكة الجدار الموصى بها النموذجية لنطاقات ABS من من 1.5 مم إلى 3.5 مم (0.060 بوصة إلى 0.140 بوصة) . يمكن أن تملأ الجدران الأرق ، في حين أن الجدران السميكة المفرطة يمكن أن تؤدي إلى مشاكل كبيرة.

-

تجنب الأقسام السميكة لمنع علامات الحوض والفضول:

-

علامات الحوض: هذه هي المنخفضات أو المسافة البادئة على سطح جزء مقولب ، وعادة ما تحدث مقابل قسم أكثر سمكا أو رئيسًا أو ضلعًا. وهي تتشكل لأن المادة الموجودة في القسم الأكثر سمكًا تبرد وتقلل من المناطق الأرق المحيطة ، وتسحب السطح إلى الداخل.

-

parpage: يمكن أن يؤدي التبريد غير الموحد والانكماش التفاضلي داخل جزء بسبب سماكة الجدار المتنوعة إلى ضغوط داخلية تظهر كصفحة أو تشويه بمجرد طرد الجزء من القالب.

-

حل: تصميم مع سمك الجدار الأكثر اتساقا ممكن. إذا كانت الاختلافات في السماكة لا يمكن تجنبها ، فتأكد من أنها تحولات تدريجية. جوفاء من أقسام سميكة أو استخدم الحفر لإنشاء سمك جدار أكثر موحدة.

-

الأضلاع و gussets

تعد الأضلاع والجروتس ميزات هيكلية ضرورية لإضافة القوة والصلابة إلى أجزاء دون زيادة كبيرة في سماكة الجدار بشكل كبير أو إضافة وزن مفرط.

-

باستخدام الأضلاع لمزيد من القوة والصلابة:

-

غاية: الأضلاع هي توقعات رقيقة تشبه الجدار تستخدم لزيادة صلابة الانحناء وقوة جزء ما ، وتعزز الأسطح المسطحة ، أو بمثابة ميزات محاذاة.

-

قاعدة التصميم: يجب أن يكون سمك الضلع عادة 50 ٪ إلى 60 ٪ من سمك الجدار الاسمي لمنع علامات الحوض على الجانب الآخر من الجزء. الأضلاع الأوسع يزيد من خطر علامات الحوض.

-

ارتفاع: يمكن أن يكون ارتفاع الأضلاع عدة مرات سمك الجدار ، ولكن يجب أن يكون للأضلاع الطويلة زوايا مسودة مناسبة.

-

التباعد: التباعد المناسب بين الأضلاع يسمح للتبريد الكافي وتدفق المواد.

-

-

تصميم Gussets لدعم الزوايا والحواف:

-

غاية: Gussets هي هياكل دعم ثلاثية تستخدم لتعزيز الزوايا أو المواجهات أو نقاط التعلق ، مما يمنع الانحناء أو الكسر. أنها توفر الاستقرار والقوة حيث يلتقي سطحان.

-

قاعدة التصميم: على غرار الأضلاع ، يجب أن يكون سمك Gusset يتناسب أيضًا مع سمك الجدار الاسمي لتجنب علامات الحوض. يجب أن يتم دمجها بسلاسة مع نصف القطر السخي.

-

زوايا مسودة

زوايا المسودة هي ميزة تصميم حاسمة تسمح بإخراج الأجزاء المصبوبة بسهولة من القالب دون تلف.

-

أهمية مسودة الزوايا لسهولة طرد الجزء: بدون مسودة ، يمكن أن تلتزم الأجزاء بأسطح القالب بسبب الاحتكاك ، أو خلق فراغ ، أو حتى تسبب ضغوطًا كبيرة وتلفًا عند الطرد.

-

مسودة زوايا موصى بها لـ ABS:

-

الحد الأدنى لمشروع 0.5 درجة إلى 1 درجة لكل جانب غالبًا ما ينصح به الأسطح السلسة.

-

بالنسبة للأسطح المحكم ، من الضروري وجود زاوية مسودة أعلى ، عادة 1 ° إلى 3 ° لكل 0.025 مم (0.001 بوصة) عمق الملمس ، بسبب زيادة الاحتكاك السطحي.

-

ستستفيد ميزات مثل الأضلاع العميقة أو الرؤساء أو التجاويف من زوايا مسودة أكثر سخاء لضمان إطلاق سراح.

-

نصف القطر والشرائح

الزوايا الحادة ، الداخلية والخارجية ، هي نقاط تركيز الإجهاد ويمكن أن تؤدي إلى ضعف هيكلي وارتداء العفن.

-

تقليل تركيزات الإجهاد مع نصف القطر والشرائح:

-

نصف القطر الداخلي (شرائح): تساعد تليين الزوايا الداخلية مع شرائح على توزيع الإجهاد بالتساوي ، ومنع الشقوق أو الكسور ، خاصة عندما يتعرض الجزء للتأثير أو أحمال الانحناء. كما أنها تساعد في تدفق المواد داخل القالب ، مما يقلل من خطوط التدفق.

-

نصف القطر الخارجي: يقلل التقريب الزوايا الخارجية من الحواف الحادة التي يمكن أن تكون عرضة للتقطيع أو الضرر. كما أنه يحسن جماليات جزء وسلامة المستخدم.

-

-

تحسين قوة الجزء والمظهر:

-

عموما ، و يجب أن يكون نصف القطر الداخلي ما لا يقل عن 0.5 ضعف سمك الجدار الاسمي و يجب أن يكون نصف القطر الخارجي هو نصف القطر الداخلي بالإضافة إلى سمك الجدار . هذا يحافظ على سمك الجدار الموحد حول الزوايا.

-

تستفيد ABS بشكل كبير من نصف القطر السخي نظرًا لقوة تأثيرها الجيدة ، حيث تساعد الزوايا المستديرة على امتصاص الطاقة وتبديدها بشكل أكثر فعالية أثناء حدث التأثير.

-

من خلال تطبيق مبادئ التصميم هذه بدقة ، يمكن للمهندسين التأكد من أن أجزاء ABS ليست قابلة للتصنيع فحسب ، بل تعمل أيضًا على النحو الأمثل طوال فترة العمر المقصودة ، مما يستفيد من مزايا المواد المتأصلة في ABS.

تطبيقات صب حقن ABS

مزيج متعدد الاستخدامات من القوة والصلابة والجاذبية الجمالية والفعالية من حيث التكلفة يجعل ABS مادة شائعة بشكل لا يصدق لقولبة الحقن عبر مجموعة واسعة من الصناعات. قدرتها على معالجتها بسهولة وإنهاء مزيد من توسيع فائدتها.

فيما يلي بعض القطاعات الأولية والتطبيقات الشائعة حيث يتفوق صب حقن ABS:

صناعة السيارات

ABS هي العنصر الأساسي في قطاع السيارات ، ويقدر مقاومة التأثير ، والتشطيب السطحي الجيد ، والقدرة على الطلاء أو المطلي بسهولة.

-

مكونات لوحة القيادة: تستخدم ألواح الأدوات ، وأجهزة التحكم المركزية ، والقطع الداخلية في كثير من الأحيان ABS بسبب جاذبيتها الجمالية ، والمتانة ، والقدرة على تحمل تقلبات درجة الحرارة داخل مقصورة السيارة.

-

حواف داخلية: غالبًا ما تستخدم ألواح الأبواب ، ومكونات صندوق القفازات ، وأغطية العمود ، وألواح المقعد الخلفية ABS ، جنبًا إلى جنب في بعض الأحيان مع مواد أخرى لتعزيز الإحساس أو المظهر عن طريق اللمس.

-

الأجزاء الخارجية (غير الهيكلية): على الرغم من عدم استخدامه للمكونات الهيكلية الأولية ، فإن ABS يجد تطبيقًا في الأجزاء الخارجية مثل أغطية العجلات ، والشبكات ، ومباني المرآة ، والمفسدين ، وخاصة عند مطلي (على سبيل المثال ، الشبكات المطلية بالكروم).

إلكترونيات المستهلك

توازن الجماليات الجيدة ، ومقاومة التأثير ، والعزل الكهربائي يجعل ABS موادًا للتنقل لمباني الأجهزة الإلكترونية.

-

علب أجهزة التلفزيون وأجهزة الكمبيوتر والأجهزة: من إطارات التلفزيون وحالات مراقبة الكمبيوتر إلى قذائف الكمبيوتر المحمول وأغلفة الطابعات ، توفر ABS حاوية متينة وصارمة وتجميلية.

-

الأجهزة الصغيرة: غالبًا ما تستفيد مكونات الخلاطات وصانعي القهوة والمنظفات الفراغية ومجففات الشعر من ABS لأجسادهم ومقابضهم بسبب مقاومة الحرارة (إلى حد ما) وطبيعة قوية.

-

عناصر التحكم عن بعد ولوحات المفاتيح: إن الشعور باللمس والمتانة والقدرة على الاحتفاظ بالتفاصيل الدقيقة للأزرار والرسوم الرئيسية تجعل ABS خيارًا ممتازًا لهذه العناصر التي يتم التعامل معها بشكل متكرر.

الأجهزة المنزلية

يستخدم ABS على نطاق واسع في الأجهزة المحلية المختلفة بسبب متانتها وسهولة التنظيف والقدرة على الحفاظ على النزاهة الهيكلية.

-

مكونات الثلاجات: غالبًا ما يتم صنع البطانات الداخلية ورفوف الأبواب وأدراج الاضطراب في الثلاجات من ABS بسبب مقاومة تأثير درجات الحرارة المنخفضة الجيدة والمقاومة الكيميائية للأحماض الغذائية.

-

الغسالات وغسالات الصحون: تستخدم لوحات التحكم ، وموزعات المنظفات ، والمكونات الهيكلية الداخلية التي لا تتلامس مباشرة مع الماء الساخن أو المواد الكيميائية القاسية في كثير من الأحيان ABS.

-

عمال النظافة الفراغي: يستفيد الإسكان الرئيسي والفوهات والمكونات الداخلية من مقاومة تأثير ABS وخصائص خفيفة الوزن.

الألعاب والمنتجات الترفيهية

إن متانة ABS وسلامتها وقدرتها على اللون الزاهي تجعلها مادة رئيسية لمنتجات الأطفال ومعدات الترفيه.

-

لبنات البناء: مجموعات لبنة البناء الأيقونية (على سبيل المثال ، LEGO® Bricks) مصنوعة من ABS بسبب استقرارها الأبعاد الدقيق ، والاحتفاظ بالألوان النابضة بالحياة ، وقدرة القابض الممتازة (القدرة على التقاط معًا والاحتفاظ بها).

-

لعبة السيارات وأرقام العمل: تضمن مقاومة التأثير أن هذه الألعاب يمكن أن تصمد أمام اللعب الخشن ، في حين أن الانتهاء من السطح الجيد يسمح بتفاصيل معقدة والطلاء النابض بالحياة.

-

السلع الرياضية (المكونات): غالبًا ما تستخدم مقابض معدات التمرين ، ومكونات التروس الواقية ، والمقلبات للإلكترونيات الرياضية.

الأجهزة الطبية

في المجال الطبي ، يتم اختيار ABS من أجل توافقه الحيوي (في بعض الدرجات) ، والاستقرار الأبعاد ، والقدرة على تعقيمها وصقلها بسهولة إلى أشكال معقدة للتطبيقات غير الغازية.

-

حاويات للمعدات الطبية: تستفيد العقارات الخاصة بأدوات التشخيص وأجهزة المراقبة ومعدات المختبر من متانة ABS وقابليتها للتنظيف.

-

أدوات التشخيص: مقابض للأدوات الطبية (على سبيل المثال ، التنظير ، منظار العين) ومكونات لآلات تحليل الدم أو عدادات الجلوكوز.

-

مكونات نظام توصيل الأدوية (غير قابلة للزراعة): أجزاء من الحاقن التلقائي أو عدة موزع متخصص لا تملك اتصالًا مباشرًا للمخدرات.

تؤكد المجموعة المتنوعة من التطبيقات على موقف ABS باعتبارها فرسًا متعدد الاستخدامات حقًا في عالم المواد البلاستيكية المصبوبة بالحقن ، وتجد باستمرار استخدامات جديدة حيث يلزم توازن الأداء والمظهر والتكلفة.

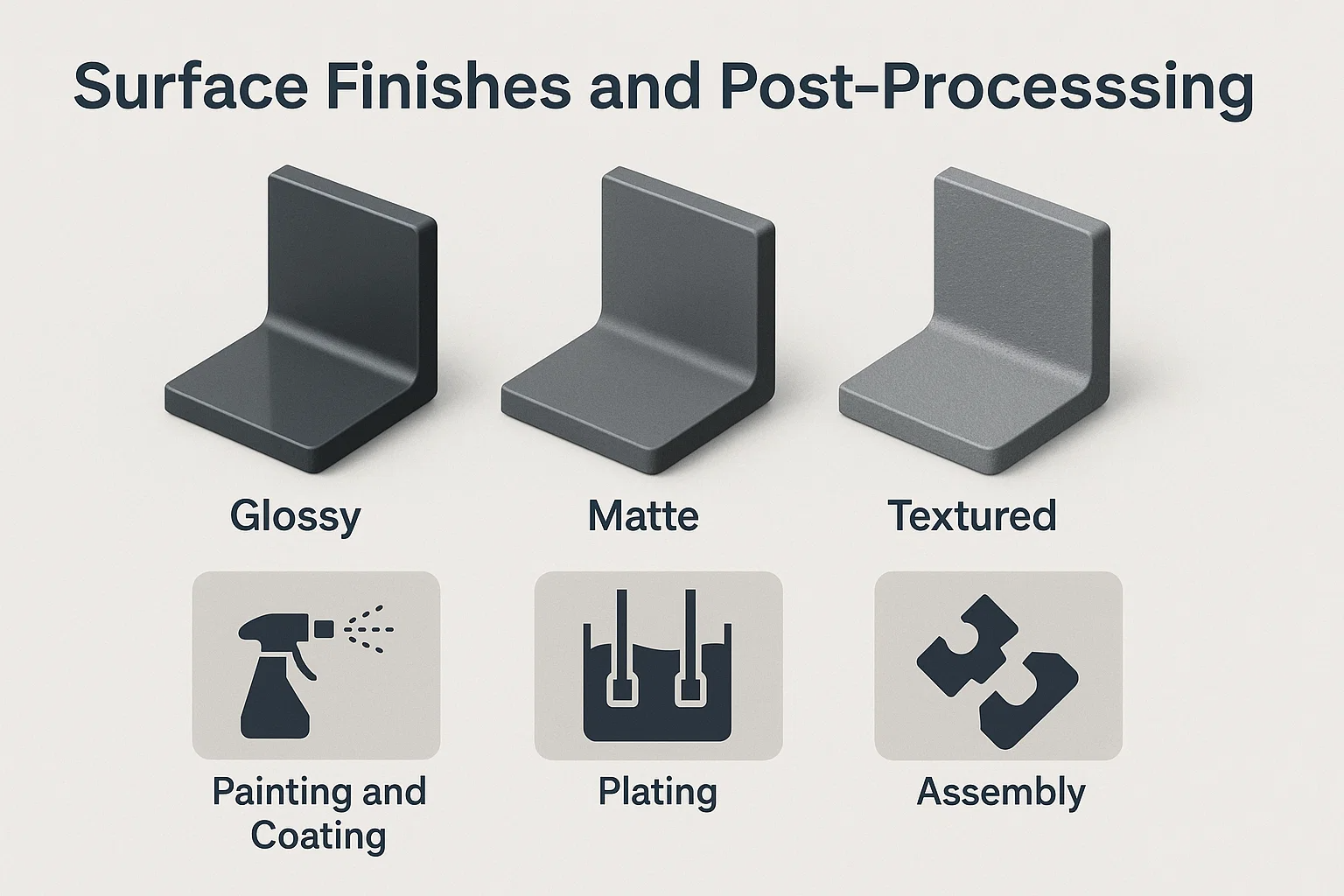

التشطيبات السطحية وما بعد المعالجة

تتمثل إحدى مزايا ABS المهمة في تنوعها في تحقيق مجموعة واسعة من التشطيبات السطحية وتقبلها الممتاز لتقنيات ما بعد المعالجة المختلفة. يتيح ذلك للمصنعين تلبية المتطلبات الجمالية واللمسية والوظيفية للتطبيقات المتنوعة.

تشطيب السطح المشترك

يتم تحديد النهاية السطحية لجزء ABS في المقام الأول بواسطة نسيج السطح لتجويف القالب نفسه.

-

لامع (مصقول): تحققت من خلال تلميع سطح القالب بدرجة عالية إلى الانتهاء من المرآة. هذا يؤدي إلى أجزاء لامعة وعاكسة. التشطيبات اللامعة تحظى بشعبية للإلكترونيات الاستهلاكية والعناصر الزخرفية حيث يكون المظهر الأنيق المطلوب. كما أنها تميل إلى أن تكون أسهل في التنظيف.

-

غير لامع: تنتجها الحفر أو تفجير سطح القالب لإنشاء لمسة مملّة غير عاكسة. الأسطح غير اللامعة فعالة في إخفاء بصمات الأصابع والخدوش البسيطة وخطوط التدفق ، مما يجعلها مناسبة للديكورات الداخلية للسيارات ، ومقابض الأدوات ، وبعض الأغلفة الإلكترونية.

-

محكم: تم إنشاؤها عن طريق تطبيق نمط معين (على سبيل المثال ، الحبوب الجلدية ، الشريرة ، ورملي) على سطح القالب. يمكن أن تحسن القوام قبضة ، وإضافة الاهتمام البصري ، وإخفاء عيوب العفن ، وتقليل الوهج. ABS تلتقط بسهولة قوام معقدة من القالب.

-

تحقيق الانتهاء من السطح المطلوب من خلال تصميم العفن والتحكم في العملية:

-

تحضير سطح القالب: الطريقة الأكثر مباشرة للتحكم في الانتهاء من السطح. تلميع اللمعان أو تفجير الخرزة أو الحفر الكيميائي للتشطيبات غير اللامعة/المحكم.

-

درجة حرارة العفن: تعزز درجات حرارة العفن الأعلى عمومًا الانتهاء من اللمعان عن طريق السماح للبلاستيك المنصهر بتكرار سطح القالب بشكل أكثر دقة. قد تؤدي درجات الحرارة المنخفضة إلى ظهور أكثر غير لامع.

-

سرعة الحقن والضغط: تضمن معلمات الحقن المحسنة ملء العفن الكامل وتكرار تفاصيل السطح دون إنشاء علامات تدفق أو غيرها من العيوب التي تنتقص من النهاية.

-

تجفيف المواد: القيمة المطلقة المجففة بشكل صحيح أمر بالغ الأهمية. يمكن أن تؤدي الرطوبة إلى علامات تطفو ، والتي تدمر جماليات السطح.

-

الرسم والطلاء

يجعل بنية ABS الكيميائية من ABS من التقبل إلى حد كبير للدهانات والطلاء ، مما يتيح لوحة ألوان أوسع وخصائص محسنة.

-

إعداد أجزاء القيمة المطلقة للطلاء: قبل الطلاء ، تتطلب أجزاء ABS عادةً تحضيرًا للسطح ، والتي قد تشمل التنظيف (لإزالة عوامل إطلاق العفن أو الملوثات) ، والتخلص من الشحن ، وأحيانًا تطبيقًا للضوء أو التمهيدي لضمان التصاق الأمثل للطلاء.

-

أنواع الدهانات والطلاء المستخدمة:

-

الدهانات البولي يوريثان (PU): توفر التصاق الممتاز والمتانة ومجموعة واسعة من الخيارات الجمالية (اللمعان ، غير اللامع ، اللامعة الناعمة).

-

دهانات الأكريليك: جيد للتطبيقات للأغراض العامة ، مما يوفر الاحتفاظ بالألوان الجيد والطقس.

-

الدهانات القائمة على الماء: يستخدم بشكل متزايد لأسباب بيئية ، على الرغم من أن التصاق قد يتطلب دعامات محددة.

-

الطلاء التخصص: مثل الطلاء التدريجي EMI/RFI (للمرفقات الإلكترونية) ، الطلاءات الحماية للأشعة فوق البنفسجية (للتطبيقات الخارجية) ، أو الطلاء المضاد للميكروبات للأجهزة الطبية.

-

تصفيح

ABS هي واحدة من البلاستيك القليلة الشائعة التي يمكن أن تكون بالكهرباء بنجاح ، مما يمنحها مظهرًا معدنيًا وخصائص السطح المحسّنة.

-

ABS الطلاء الكهربائي لأغراض زخرفية أو وظيفية:

-

عملية: تتضمن العملية حفر سطح ABS لإنشاء حفر مجهرية ، مما يتيح طبقة كيميائية من النيكل أو النحاس للالتزام. هذا يجعل السطح موصلًا ، وبعد ذلك يمكن أن تكون طبقات من المعادن مثل النيكل أو الكروم أو النحاس الكهربائي.

-

ديكور: يستخدم على نطاق واسع في شبكات السيارات ، وتقليم ، وتركيبات الحمام ، والإلكترونيات الاستهلاكية لإعطاء الأجزاء البلاستيكية مظهر ومعادن.

-

وظيفية: يمكن للطلاء تحسين صلابة السطح ، أو مقاومة التآكل ، والتوصيل الكهربائي ، أو توفير التدريب التداخل الكهرومغناطيسي (EMI).

-

حَشد

يمكن تجميع أجزاء ABS بسهولة باستخدام طرق مختلفة ، وتلبية احتياجات متطلبات التصميم المختلفة وأحجام الإنتاج.

-

طرق الانضمام إلى أجزاء ABS:

-

يناسب SNAP: ميزات التصميم المتكاملة التي تسمح للأجزاء بالالتقاط معًا دون السحابات الإضافية. هذه طريقة تجميع فعالة من حيث التكلفة وفعالة شائعة الاستخدام في علب الالكترونيات والألعاب. مرونة ABS ومقاومة التأثير تجعلها مناسبة للمفصلات الحية والميزات المفاجئة.

-

مسامير وإدراج: توفر السحابات الميكانيكية مثل مسامير التنصت الذاتي أو الإدراج الملولبة (المخففة بالحرارة ، بالموجات فوق الصوتية ، أو المقولبة) مفاصل قوية وقابلة للتدفق. ABS يوفر الاحتفاظ المسمار جيد.

-

المواد اللاصقة: يتم استخدام أسمنت المذيبات (الذي يذوب سطح ABS لإنشاء رابطة كيميائية) ، و cyanoacrylates (الغراء الفائق) ، والإبوكسيات ثنائية الشائعين بشكل شائع للسندات الدائمة القوية.

-

اللحام:

-

اللحام بالموجات فوق الصوتية: تولد الاهتزازات عالية التردد الحرارة في واجهة المفصل ، وتذوب البلاستيك وخلق رابطة قوية.

-

لحام الاهتزاز: الاحتكاك الناتج عن تهتز جزء واحد ضد جزء آخر يخلق الحرارة ويذوب البلاستيك للانضمام.

-

لحام الصفيحة الساخنة: تذوب الألواح الساخنة الأسطح ، والتي يتم الضغط عليها معًا.

-

-

إن القدرة على تحقيق التشطيبات المتنوعة والتكامل بسلاسة مع العديد من تقنيات ما بعد المعالجة والتجميع تجعل ABS اختيارًا متعدد الاستخدامات بشكل لا يصدق ، مما يسمح بمنتجات مخصصة ومحسّنة وظيفيًا.

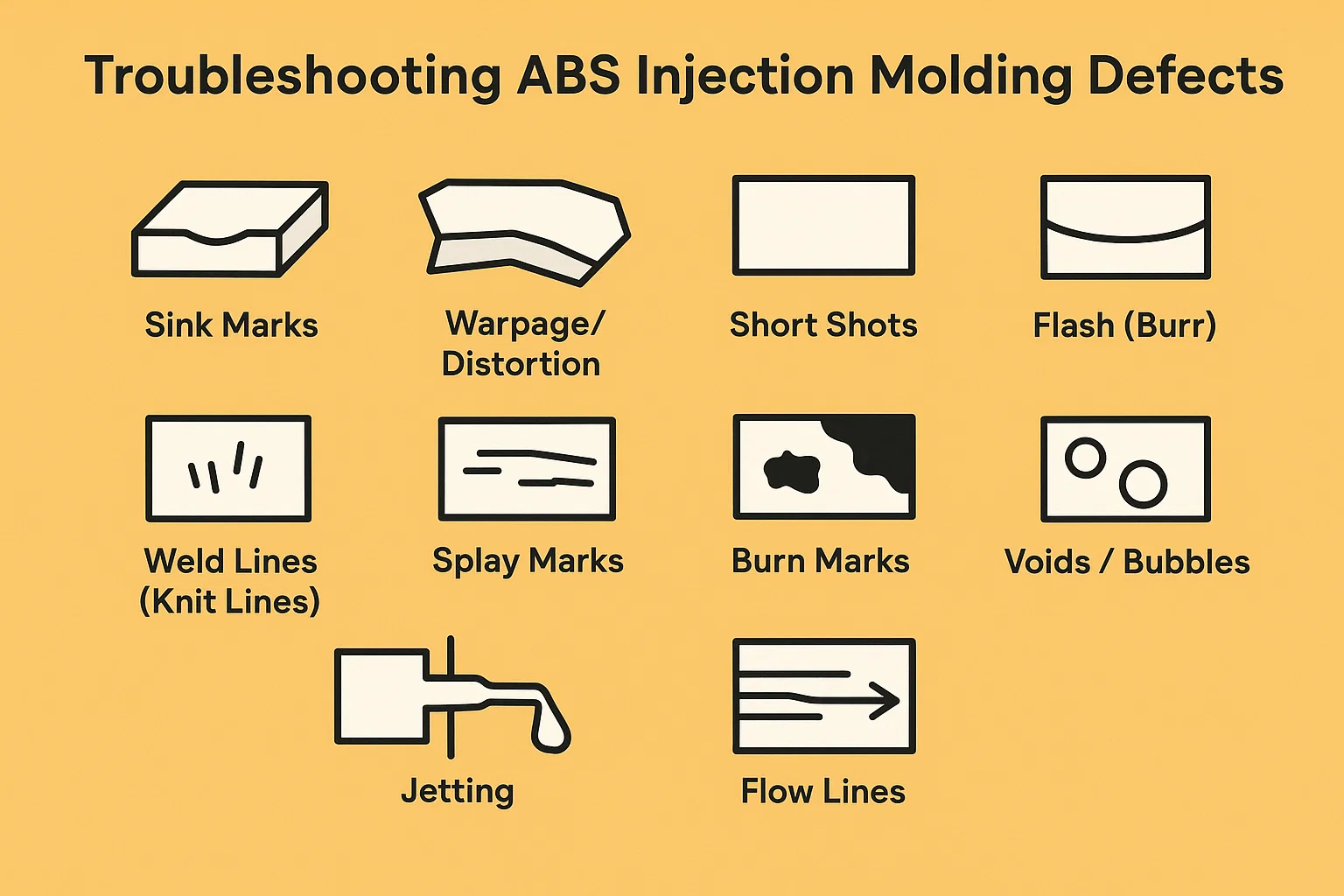

استكشاف الأخطاء وإصلاحها عيوب قولبة ABS

على الرغم من قابليتها للمعالجة الجيدة نسبيًا ، لا يزال من الممكن أن يقدم صب حقن ABS مجموعة من العيوب ، على غرار اللدائن الحرارية الأخرى. تحديد العيب ، وفهم سببه الجذري ، وتطبيق الحل الصحيح هو مفتاح الإنتاج الناجح. يمكن أن تنبع العديد من المشكلات من تحضير المواد أو معالجة المعلمات أو تصميم العفن.

عيوب شائعة

فيما يلي بعض العيوب الأكثر تواجهًا في صب حقن ABS:

-

علامات الحوض: الانخفاضات أو الدمامل على سطح أقسام أكثر سمكا من الجزء.

-

parpage/التشويه: يتشوه الجزء أو التحولات من شكله المقصود بعد الطرد.

-

لقطات قصيرة (غير ملء): لا يتم ملء تجويف القالب تمامًا ، مما يؤدي إلى جزء غير مكتمل.

-

فلاش (بور): المواد الزائدة التي تمتد إلى ما وراء حدود الجزء المقصود ، وعادة ما تكون في خط فراق القالب.

-

خطوط اللحام (خطوط متماسكة): الخطوط المرئية أو الشقوق من الجزء حيث تلتقي جبهتان يذوبان وتصهر معًا.

-

علامات الرشق / خطوط الفضة: خطوط أو خطوط فضي على سطح الجزء ، تشبه علامات المياه.

-

علامات الحرق: يتم تغيير اللون ، عادةً ما تكون أسودًا أو بنيًا ، محروقة من المناطق ، وغالبًا ما تكون بالقرب من نهاية التدفق أو في مناطق التهوية.

-

الفراغات / الفقاعات: المساحات الفارغة أو جيوب الهواء محاصرة داخل الجزء ، وخاصة في الأقسام الأكثر سمكا.

-

هروب: نمط يشبه الثعابين أو النمط المتموج عند منطقة البوابة ، حيث يطلق البلاستيك المنصهر في التجويف بدلاً من التدفق بسلاسة.

-

خطوط التدفق: الخطوط المرئية أو الأنماط أو الخطوط على سطح الجزء ، تشير إلى مسار تدفق المادة المنصهرة.

الأسباب والحلول

غالبًا ما يتضمن معالجة هذه العيوب مجموعة من معلمات المعالجة ، أو تعديل القالب ، أو ضمان معالجة المواد المناسبة.

| عيب | الأسباب الأساسية | حلول مشتركة |

| علامات بالوعة | - أقسام جدار سميكة- ضغط غير كافٍ أو احتجاز درجة حرارة ذوبان عالية- بوابة وقت تبريد قصيرة جدًا- بوابة صغيرة جدًا أو موضوعة بشكل غير صحيح | - تقليل سمك الجدار. الأقسام السميكة الأساسية- زيادة ضغط الحجز و/أو الاحتفاظ بدرجة حرارة الذوبان أقل- زيادة وقت التبريد- زيادة حجم بوابة أو نقل بوابة إلى قسم أكثر سمكا |

| parpage/التشويه | - تبريد غير موحد أو درجة حرارة القالب- سمك الجدار غير المتكافئ- الإجهاد الداخلي العالي (على سبيل المثال ، من ضغط/سرعة الحقن الزائد)- طرد مبكر | - تحسين تبريد القالب (قنوات تبريد التوازن)- ضبط درجة حرارة القالب (غالبًا ما تزيد الجانب الساخن)- ضمان سمك الجدار الموحد ؛ يُضاف الأضلاع/الجوستيت- تقليل ضغط الحقن/سرعة زيادة وقت التبريد |

| لقطات قصيرة | - مواد غير كافية (حجم اللقطة)- ضغط الحقن المنخفض أو السرعة- درجة حرارة الذوبان المنخفضة للغاية (اللزوجة العالية)- التدفق المقيد (بوابات صغيرة/متسابقين ، فتحات مسدودة)- الهواء المحاصر | - زيادة حجم اللقطة- زيادة ضغط الحقن و/أو السرعة زيادة في درجة حرارة البرميل/الذوبان- البوابات/المتسابقين ؛ تحسين بوابة تنفيس القالب إلى قسم أكثر سمكا |

| فلاش | - قوة التثبيت المفرطة (انحراف القالب)- ضغط حقن مرتفع جدًا أو القالب البالي الصلبة (ارتداء خط الفراق)- القالب لا يغلق بشكل صحيح- درجة حرارة ذوبان عالية جدًا | - تقليل قوة التثبيت (إلى أعلى من المطلوب)- تقليل ضغط الحقن و/أو الضغط على الضغط أو إصلاح أقسام القالب البالية- تأكد من أن القالب نظيف ؛ ضبط توتر التعادل- تقليل درجة حرارة الذوبان |

| خطوط اللحام | - | - زيادة درجة حرارة الذوبان- زيادة ضغط الحقن/بوابات نقل السرعة للسماح بذوبان الجبهات بالوفاء عند ارتفاع درجة الحرارة/الضغط- تحسين تنفيس القالب في موقع اللحام |

| علامات الرشق / خطوط الفضة | - الرطوبة الزائدة في المادة (الأكثر شيوعًا بالنسبة لـ ABS)- ارتفاع درجة حرارة درجة حرارة الذوبان في البرميل (تعليق)- سرعة حقن سريعة جدًا | - كريات ABS الجافة تمامًا (ضرورية لـ ABS!)- تقليل برميل النظافة النقي للذوبان وسرعان المسمار- تقليل سرعة الحقن ؛ زيادة ضغط الظهر (لتحسين الخلط/التجانس) |

| علامات حرق | - الهواء المحاصر في تجويف القالب (الفقراء تنفيس)- تدهور سرعة الحقن المفرط في نهاية التدفق- فوهة تقييدية للغاية | - تحسين تنفيس القالب (إضافة فتحات التهوية ، وتكبير موجود)- تقليل سرعة الحقن- تقليل درجة حرارة الذوبان- ضمان حجم الفوهة بشكل مناسب وليس محظورًا جزئيًا |

| الفراغات / الفقاعات | - عدم كفاية ضغط/زمن الحجز (تتقلص المواد عن القلب)- درجة حرارة ذوبان عالية جدًا (تكوين الغاز)- تبريد غير متساو- هواء الرطوبة الزائد- محاصر | - زيادة ضغط الضغط و/أو الاحتفاظ بوقت- تقليل درجة حرارة الذوبان- تحسين تبريد القالب- تأكد من تجفيف المادة بشكل صحيح- تحسين تنفيس ، ضبط سرعة الحقن (للهواء المحاصر) |

| نفث | - بوابة صغيرة جدًا- سرعة الحقن عالية جدًا عند بوابة البوابة المباشرة إلى قسم رفيع | - تكبير حجم بوابة- قلل من سرعة الحقن عند البوابة (ملء أولي بطيء)- موقع بوابة إعادة تصميم لتوجيه التدفق المباشر مقابل جدار القالب أو قسم أكثر سمكا |

| خطوط التدفق | - ذوبان منخفض للغاية أو درجة حرارة القالب- سرعة الحقن البطيئة للغاية- سماكة الجدار غير المتكافئة- بوابة صغيرة جدًا أو سيئة للغاية | - زيادة ذوبان أو درجة حرارة القالب- زيادة سرعة الحقن (ضمان تدفق سلس)- تحسين تصميم سماكة الجدار- ببوابة أو نقلها |

معالجة العيوب من خلال تحسين العملية وتغييرات تصميم العفن:

من المهم التعامل مع استكشاف الأخطاء وإصلاحها بشكل منهجي. ابدأ بالتحقق من تجفيف المواد وإعدادات الماكينة الأساسية. ثم ، قم بإجراء تغييرات صغيرة تدريجية على معلمة واحدة في وقت لعزل السبب. بالنسبة للمشكلات المستمرة ، غالبًا ما تكون مراجعة تصميم العفن (تنفيس ، بوابات ، خطوط التبريد ، سمك الجدار) ضرورية. يعد التعاون بين مصمم القالب ومهندس العملية ومورد المواد مفتاحًا لحل المشكلات الفعال.

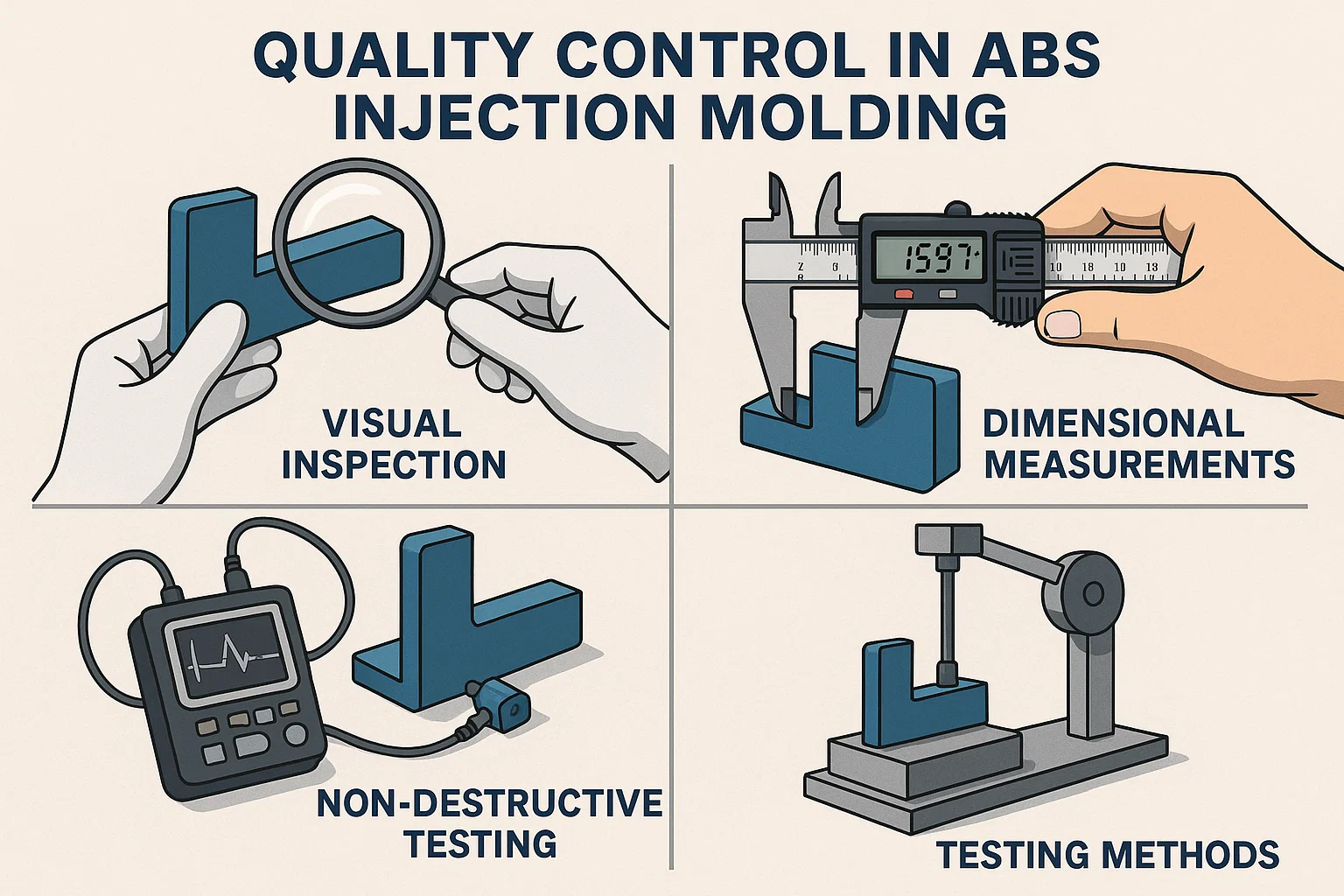

مراقبة الجودة في صب حقن ABS

يعد الحفاظ على الجودة المتسقة أمرًا بالغ الأهمية في صب الحقن ، وخاصة بالنسبة لأجزاء ABS المستخدمة في التطبيقات الحرجة. يشمل مراقبة الجودة (QC) مجموعة من إجراءات التفتيش والاختبار المنفذة خلال عملية التصنيع ، من فحص المواد الخام إلى التحقق من الجزء النهائي.

تقنيات التفتيش

عادة ما تكون عمليات التفتيش البصرية والأبعاد هي الخط الأول للدفاع في تحديد العيوب وضمان توافق الأجزاء مع مواصفات التصميم.

-

التفتيش البصري:

-

غاية: لتحديد العيوب التجميلية مثل علامات الحوض ، الفلاش ، علامات التطفو ، علامات الحرق ، تلون ، خطوط التدفق ، والعيوب السطحية.

-

طريقة: يفحص المشغلون المدربون بصريًا كل جزء (أو عينة ذات دلالة إحصائية) مقابل عينات مرجعية أو معايير القبول المحددة. غالبًا ما تستخدم مقصورات الإضاءة والتفتيش المناسبة.

-

-

قياسات الأبعاد:

-

غاية: للتحقق من أن أبعاد الجزء تلتزم بالتفاوتات المحددة على الرسومات الهندسية.

-

طريقة: يتم استخدام أدوات دقيقة مختلفة:

-

الفرجار والميكرومترات: للقياسات الأساسية للطول والعرض والسمك والقطر.

-

مقاييس الارتفاع: للأبعاد الرأسية.

-

GO/NO-GO GOAGES: للتحقق السريع من الميزات الحرجة المحددة (على سبيل المثال ، أقطار الثقب ، أطوال الدبوس).

-

تنسيق آلات القياس (CMMS): لقياسات الأبعاد ثلاثية الأبعاد الدقيقة والمعقدة للغاية ، والتي تستخدم غالبًا لفحص المقالة الأولى أو الأشكال الهندسية الصعبة.

-

المقارنة البصرية / أنظمة الرؤية: بالنسبة لقياسات عدم الاتصال والمقارنة مع نماذج CAD ، مفيدة بشكل خاص للأجزاء الصغيرة أو المعقدة.

-

-

-

اختبار غير التدمير (NDT):

-

غاية: لفحص الهياكل الداخلية أو اكتشاف العيوب الخفية دون إتلاف الجزء.

-

الطريقة (أمثلة):

-

اختبار الموجات فوق الصوتية: يستخدم الموجات الصوتية للكشف عن الفراغات الداخلية أو delamination أو المسامية.

-

فحص الأشعة السينية (التصوير الشعاعي): يمكن أن تكشف العيوب الداخلية مثل الفراغات أو اللقطات القصيرة أو الادراج الأجنبية.

-

التصوير الحراري: يستخدم التصوير الحراري للكشف عن التناقضات في التبريد أو توزيع المواد ، والتي يمكن أن تشير إلى العيوب.

-

-

طرق الاختبار

إلى جانب الفحوصات البصرية والأبعاد ، يتم إجراء اختبارات مدمرة وغير مدمرة لتقييم الخصائص الميكانيكية والحرارية والكيميائية لأجزاء ABS.

-

اختبار التأثير:

-

غاية: لقياس مقاومة المادة للكسر تحت تأثير عالية السرعة. هذا مهم بشكل خاص للـ ABS بسبب صلقتها الشهيرة.

-

طُرق:

-

اختبار Izod تأثير: يقيس الطاقة التي تمتصها عينة محققة مكسورة بواسطة البندول المتأرجح.

-

اختبار تأثير charpy: على غرار Izod ولكن يستخدم دعم العينات المختلفة وطريقة لافتة للنظر.

-

-

-

اختبار الشد:

-

غاية: لقياس قوة المادة واستطالة تحت التوتر (قوى سحب). يوفر بيانات عن قوة الشد ، وقوة العائد ، والاستطالة عند الاستراحة.

-

طريقة: يتم سحب العينة من كلا الطرفين حتى تنفجر ، ويتم تسجيل بيانات الإبلاغ عن القوة.

-

-

اختبار الانثناء (اختبار الانحناء):

-

غاية: لقياس صلابة المادة ومقاومة تشوه الانحناء. ويوفر قوة الانثناء وبيانات معامل الانثناء.

-

طريقة: يتم دعم العينة بنقطتين ويتم تطبيق الحمل في نقطة ثالثة حتى يكسر أو ينحرف عن كمية محددة.

-

-

اختبار درجة حرارة انحراف الحرارة (HDT):

-

غاية: لتحديد درجة الحرارة التي تتشوه فيها عينة البوليمر تحت الحمل المحدد. مهم للتطبيقات المعرضة لدرجات حرارة مرتفعة.

-

-

اختبار المقاومة الكيميائية:

-

غاية: لتقييم كيفية تفاعل مادة ABS عند تعرضها لمواد كيميائية محددة (الأحماض ، القواعد ، المذيبات).

-

طريقة: يتم غمر العينات في العوامل الكيميائية لفترة محددة ، ثم يتم تفتيشها للتغيرات في الوزن أو الأبعاد أو المظهر أو الخصائص الميكانيكية.

-

المعايير والشهادات

يعد الالتزام بمعايير الصناعة والحصول على الشهادات ذات الصلة أمرًا ضروريًا لضمان جودة المواد ، واتساق العملية ، وسلامة المنتج ، وخاصة في الصناعات المنظمة.

-

ASTM (الجمعية الأمريكية للاختبار والمواد) معايير مواد ABS وعمليات صب الحقن:

-

ASTM D4673: المواصفات القياسية لمواد صب والبثق من أكريلونيتريل-سيتين (ABS). يحدد هذا المعيار درجات مختلفة من ABS بناءً على خصائص مثل قوة التأثير ، وقوة الشد ، وانحراف الحرارة.

-

ASTM D3935: المواصفات القياسية لمركبات Poly (Acrylonitrile-Butadiene-Styrene) (ABS) مركبات ومركبات التجهيزات.

-

قد تنطبق معايير ASTM الأخرى على طرق اختبار محددة (على سبيل المثال ، ASTM D256 لتأثير IZOD ، ASTM D638 لخصائص الشد ، ASTM D648 لـ HDT).

-

-

معايير ISO (المنظمة الدولية للتوحيد):

-

ISO 19067: المواد البلاستيكية-مواد صب والبثق من أكريلونيتريل-سيتين (ABS). على غرار ASTM D4673 ، يحدد المتطلبات وطرق الاختبار لـ ABS.

-

ISO 9001: أنظمة إدارة الجودة. على الرغم من أنه ليس محددًا لـ ABS ، فإن هذه الشهادة توضح التزام الشركة المصنعة بنظام إدارة جودة قوي في جميع العمليات ، بما في ذلك صب الحقن.

-

-

شهادات خاصة بالصناعة:

-

UL (مختبرات الاكتتاب): من أجل سلامة المنتجات الكهربائية ، يحتاج ABS غالبًا إلى تلبية تقييمات قابلية للاشتعال محددة (على سبيل المثال ، UL 94 V-0 لدرجات محاكاة اللهب) إذا تم استخدامها في العبوات الإلكترونية.

-

FDA (إدارة الغذاء والدواء): بالنسبة لتطبيقات الاتصال الطبي أو المواد الغذائية ، قد تحتاج درجات معينة من ABS إلى الامتثال لأنظمة إدارة الأغذية والعقاقير لسلامة المواد.

-

IATF 16949: بالنسبة لصناعة السيارات ، يحدد هذا المعيار متطلبات نظام إدارة الجودة لإنتاج السيارات ومؤسسات قطع غيار الخدمة ذات الصلة.

-

من خلال تنفيذ تدابير مراقبة الجودة الصارمة هذه ، يمكن للمصنعين ضمان أن الأجزاء المصبوبة بحقن ABS تلبي باستمرار أعلى معايير الأداء والموثوقية والسلامة ، وكسب الثقة والسمعة في السوق.

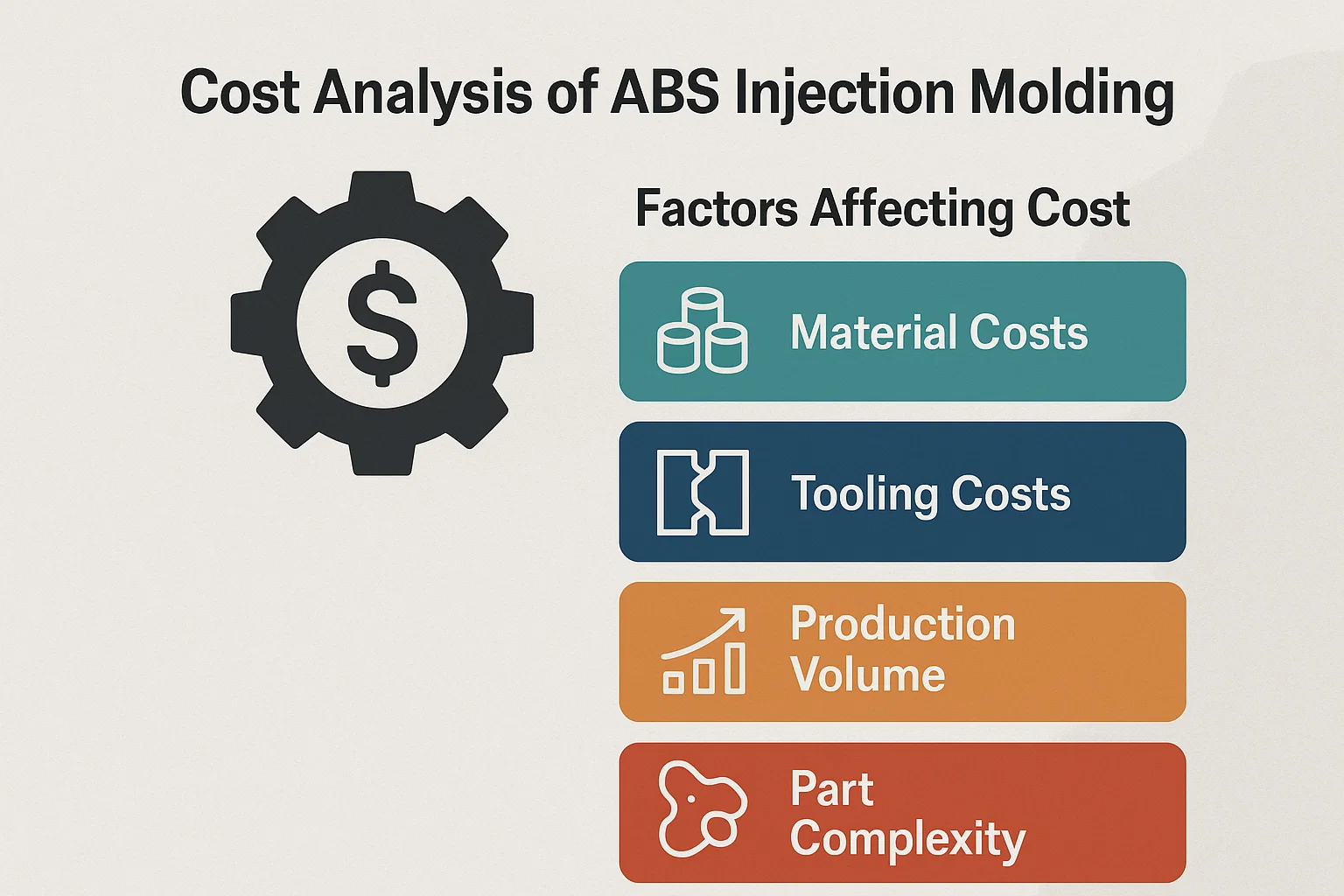

تحليل التكلفة لعلم حقن القيمة المطلقة

تتأثر التكلفة الإجمالية لمشروع قولبة حقن ABS بالعديد من العوامل ، بدءًا من مرحلة التصميم الأولية إلى حجم الإنتاج ومتطلبات ما بعد المعالجة. يساعد تحليل التكلفة الشامل في اتخاذ قرارات مستنيرة لضمان جودة المنتج والقدرة الاقتصادية.

العوامل التي تؤثر على التكلفة

تسهم العديد من العناصر الرئيسية في النفقات الكلية في صب حقن ABS:

-

تكاليف المواد:

-

سعر ABS الخام: التكلفة الأكثر مباشرة. تتقلب أسعار راتنج ABS بناءً على العرض العالمي ، والطلب ، وأسعار البترول (باعتبارها المواد الأولية) ، ودرجات محددة (على سبيل المثال ، الدرجات المتعددة للأغراض العامة أو ذات التأثير العالي أو المتجول للهب أو الملونة أو المخصصة المخصصة لها نقاط سعر مختلفة).

-

الخردة والنفايات: المواد المفقودة أثناء التطهير أو الأجزاء المعيبة أو أنظمة العداء (إذا كان استخدام نظام عداء بارد غير معاد تدويره بالكامل) يضيف إلى تكلفة المواد الفعالة.

-

تكاليف التجفيف: تضيف الطاقة المستهلكة لتجفيف ABS ABS تكلفة تشغيلية ثانوية ولكنها الحالية.

-

-

تكاليف الأدوات (تكلفة العفن):

-

تعقيد تصميم العفن: تتطلب هندسة الجزء المعقدة تصميمات أكثر تعقيدًا للعفن ، مما يؤدي إلى ارتفاع رسوم التصميم ووقت التصنيع.

-

عدد التجاويف: يمكن أن تحتوي القوالب على تجويف واحد أو تجاويف متعددة (على سبيل المثال ، التجويفان ، 4-CAVITY ، 16-CAVITY). المزيد من التجاويف تزيد من تكلفة الأدوات ولكن تقليل تكلفة الإنتاج لكل جزء في أحجام عالية.

-

مادة العفن: قوالب الصلب متينة ومكلفة (على سبيل المثال ، P20 ، H13 ، S7) ، في حين أن قوالب الألومنيوم أرخص وأسرع للآلة ولكن لها عمر أقصر. قوالب الصلب المتصلب للإنتاج عالي الحجم هي أغلى مقدمة.

-

ميزات العفن: إدراج المتسابقين الساخنين ، والإجراءات الجانبية (المنزلقات ، والرافعات للرسومات) ، أو أنظمة طرد معقدة ، أو قنوات التبريد المعقدة تزيد بشكل كبير من تكلفة العفن.

-

العفن العمر المتوقع: ستكون القوالب المصممة للملايين من الدورات أغلى من تلك الخاصة بعشرات الآلاف.

-

-

حجم الإنتاج:

-

وفورات الحجم: صب الحقن مواتية للغاية للإنتاج ذو الحجم العالي. مع زيادة مستوى الصوت ، يتم إطفاء تكلفة الأدوات الأولية على المزيد من الأجزاء ، مما يقلل بشكل كبير من التكلفة لكل وحدة.

-

التحديات ذات الحجم المنخفض: بالنسبة لأحجام منخفضة للغاية (نماذج أولية أو أشواط صغيرة) ، يمكن أن يكون صب الحقن باهظ التكلفة بسبب تكاليف الأدوات العالية ، مما يجعل عمليات أخرى مثل الطباعة ثلاثية الأبعاد أو الآلات أكثر جاذبية.

-

-

تعقيد الجزء:

-

التعقيد الهندسي: الأجزاء ذات الميزات المعقدة ، أو التقويضات ، والجدران الرقيقة ، والتحمل الضيق ، أو التفاصيل الدقيقة للغاية تزيد من تعقيد العفن ، ووقت الدورة ، وإمكانية العيوب.

-

متطلبات الانتهاء من السطح: تتطلب التشطيبات المصقولة للغاية أو المعقدة عمليات الانتهاء من القالب أكثر تكلفة وأوقات دورة أطول.

-

متطلبات التسامح: تتطلب التحمل أكثر تشددًا تصنيعًا أكثر دقة للسيطرة على عملية العفن وعملية أكثر صرامة ، وزيادة التكلفة.

-

-

تكاليف العمالة والنفقات العامة:

-

أجور مشغل الآلات: تكلفة الموظفين لتشغيل ومراقبة الآلات.

-

ضبط الجودة: العمل لعمليات التفتيش والاختبار والتوثيق.

-

التجميع وما بعد المعالجة: إذا كانت الطلاء أو الطلاء أو التجميع المعقد مطلوبًا ، فهذه تضيف تكاليف العمالة والمواد الكبيرة.

-

استهلاك الطاقة: الطاقة المطلوبة لآلة صب الحقن والمجففات والمبردات والمعدات الإضافية.

-

مرفق النفقات العامة: الإيجار ، المرافق ، الصيانة ، الإدارة.

-

-

وقت الدورة:

-

الوقت الذي يستغرقه إنتاج جزء واحد (أو لقطة واحدة من قالب متعدد التجويف). تترجم أوقات دورة أقصر مباشرة إلى انخفاض تكاليف الإنتاج لكل جزء ، حيث يمكن إنتاج المزيد من الأجزاء في الساعة. تتأثر بتصميم الأجزاء (سمك الجدار ، التبريد) ، خصائص المواد ، ومعلمات العملية.

-

استراتيجيات لتوفير التكاليف

يمكن أن يؤدي تنفيذ الاستراتيجيات الذكية إلى تقليل التكلفة الإجمالية لمشاريع صب حقن ABS دون المساس بالجودة.

-

تحسين تصميم الأجزاء (التصميم للتصنيع - DFM):

-

تبسيط الهندسة: تقليل الميزات غير الضرورية ؛ توحيد الأجزاء لتقليل التجميع.

-

سمك الجدار الموحد: التصميم بسمك جدار متسق لتقليل وقت الدورة ، ومنع العيوب (علامات الحوض ، والموازنة) ، وضمان صب أسهل.

-

دمج الأضلاع والزواحف بحكمة: استخدمها للقوة بدلاً من زيادة سمك الجدار الكلي.

-

أضف زوايا المسودة: ضمان مشروع كاف لسهولة طرده ، وتقليل وقت دورة وارتداء العفن.

-

الاستفادة من نصف القطر والشرائح: تقليل تركيزات التوتر ، وتحسين التدفق ، وتعزيز قوة الجزء ، والتي يمكن أن تمنع الفشل وإعادة صياغة.

-

تقليل التقتيم: غالبًا ما تتطلب تقويضات الإجراءات الجانبية المكلفة في القالب. التصميم لتجنبها إن أمكن ، أو استخدام ميزات بديلة مثل المفصلات الحية أو Snap تناسب عند الاقتضاء.

-

-

تقليل وقت دورة:

-

نظام تبريد فعال: صمم القالب مع قنوات التبريد المحسنة لتبديد الحرارة السريع والموحد.

-

اختيار المواد: اختر درجة ABS مع خصائص تدفق جيدة ودرجة حرارة انحراف مناسبة للحرارة تسمح بالتبريد بشكل أسرع.

-

تحسين العملية: سرعة الحقن الدقيقة والضغط ووقت التبريد إلى الحد الأدنى المطلوب لقطع غيار الجودة.

-

أنظمة العداء الساخنة: استثمر في قوالب العداء الساخنة للإنتاج ذو الحجم الكبير للقضاء على نفايات العداء وغالبًا ما يقلل وقت الدورة بشكل كبير.

-

-

تقليل الخردة والنفايات:

-

التجفيف الأمثل: تأكد من تجفيف ABS تمامًا لمنع الطائر والعيوب الأخرى المتعلقة بالرطوبة ، مما يقلل الأجزاء المرفوضة.

-

التحكم في العملية: قم بتنفيذ مراقبة الجودة القوية ومراقبة العملية لالتقاط الانحرافات في وقت مبكر ، ومنع دفعات كبيرة من الأجزاء المعيبة.

-

استخدام إعادة استخدام: إعادة تشغيل وإعادة استخدام الأداء والمتسابقين (من أنظمة العداء الباردة) والأجزاء المرفوضة غير الحرجة ، شريطة أن لا تتدهور خصائص المواد بشكل كبير.

-

-

الاستثمار الاستراتيجي للأدوات:

-

تطابق العفن إلى الحجم: اختر مواد العفن والتعقيد المناسب لحجم الإنتاج المتوقع. لا تستثمر في القالب الصلب الصلب لتشغيل إنتاج قصير.

-

المكونات القياسية: استخدم قواعد العفن القياسية ، ودبابيس القاذف ، والمكونات الأخرى حيثما أمكن ذلك لتقليل تكاليف الآلات المخصصة.

-

-

الأتمتة:

-

استثمر في عمليات الروبوتات لإزالة الأجزاء ، والتنسيق ، والعمليات الثانوية لخفض تكاليف العمالة وزيادة الاتساق في مجال الحجم الكبير.

-

الامتثال البيئي والتنظيمي

في سوق متزايد العولمة والواعي بيئيًا ، يجب على الشركات المصنعة التي تستخدم صب حقن ABS التنقل في شبكة معقدة من اللوائح البيئية وتوجيهات الاستدامة. الامتثال لهذه المعايير ليس فقط التزامًا قانونيًا ولكن أيضًا جانبًا مهمًا من مسؤولية الشركات والوصول إلى الأسواق.

rohs ، وصول ، و Prop 65 اعتبارات

هذه اللوائح الثلاثة هي من بين أهم المواد والمنتجات التي تحتوي على المواد البلاستيكية مثل ABS:

-

ROHS (تقييد توجيه المواد الخطرة):

-

نِطَاق: في المقام الأول توجيه الاتحاد الأوروبي (2011/65/الاتحاد الأوروبي) يقيد استخدام مواد خطرة محددة في تصنيع أنواع مختلفة من المعدات الإلكترونية والكهربائية (EEE). يرتبط ارتباطًا وثيقًا بتوجيه WEEE (المعدات الكهربائية والإلكترونية).

-

صلة ABS: يستخدم ABS على نطاق واسع في علب ومكونات EEE. يجب على الشركات المصنعة التأكد من أن درجات ABS التي يستخدمونها لا تحتوي على مواد مقيدة (على سبيل المثال ، الرصاص ، الكادميوم ، الزئبق ، الكروم السداسي ، بعض الفثالات) أعلاه العتبات المحددة. يقدم العديد من موردي ABS ذوي السمعة الطيبة درجات وشهادات متوافقة مع ROHS.

-

تأثير: يمكن أن يؤدي عدم الامتثال إلى حظر المنتجات من البيع في الاتحاد الأوروبي والمناطق الأخرى التي تعتمد لوائح مماثلة ، وغرامات كبيرة ، وأضرار في السمعة.

-

-

الوصول (التسجيل والتقييم والترخيص وتقييد المواد الكيميائية):

-

نِطَاق: لائحة شاملة أخرى للاتحاد الأوروبي (EC No 1907/2006) التي تحكم إنتاج واستخدام المواد الكيميائية وتأثيراتها المحتملة على صحة الإنسان والبيئة. يتطلب الأمر من الشركات تسجيل وتقييم وربما تسعى للحصول على إذن للمواد الكيميائية التي تقوم بتصنيعها أو استيرادها في الاتحاد الأوروبي.

-

صلة ABS: في حين أن ABS كبوليمر يعتبر عمومًا "مادة في مقال" ، فإن المونومرات الفردية (الأكريلونيتريل ، البوتادين ، الستايرين) وأي إضافات تستخدم في صياغتها تخضع للوصول. يجب على الموردين ضمان امتثال تركيبات ABS الخاصة بهم للوصول ، خاصة فيما يتعلق بمواد الاهتمام العالي للغاية (SVHCs) المدرجة في قائمة المرشحين. يمكن أن تؤثر التعديلات الحديثة للوصول إليها ، مثل تلك التي تقيد البلاستيك الدقيق المضافة عن عمد ، على تطبيقات أو إضافات محددة.

-

تأثير: يضمن أن يتم إدارة المواد الكيميائية داخل ABS وإنتاجها بأمان في جميع أنحاء سلسلة التوريد ، مما يؤثر على مصادر المواد الخام وصياغةها.

-

-

اقتراح كاليفورنيا 65 (الدعامة 65 - قانون مياه الشرب الآمن والإنفاذ السام لعام 1986):

-

نِطَاق: قانون في كاليفورنيا يطلب من الشركات تقديم تحذيرات إلى سكان كاليفورنيا حول التعرضات الكبيرة للمواد الكيميائية التي تسبب السرطان أو العيوب الخلقية أو أي ضرر تناسلي آخر. قائمة المواد الكيميائية (أكثر من 900) واسعة وتحديث بانتظام.

-

صلة ABS: على الرغم من أن ABS نفسها غير مدرجة مباشرة ، إلا أن بعض المونومرات المكونة (مثل الستايرين أو الأكريلونيتريل) أو إضافات شائعة (مثل بعض مثبطات اللهب أو الملدنات) موجودة في قائمة Prop 65. إذا كان جزء ABS النهائي يحتوي على هذه المواد الكيميائية أعلى من مستويات معينة من "ميناء آمن" ويعرض المستهلكين لهم ، فقد تكون هناك حاجة إلى علامة تحذير للمنتجات التي تباع في كاليفورنيا.

-

Impact: يتطلب العناية في اختيار المواد ، وإذا لزم الأمر ، تطبيق ملصقات تحذير واضحة ومعقولة ، وخاصة للمنتجات الاستهلاكية. غالبًا ما يقوم المصنعون بتقييمات للمخاطر أو يطبقون تحذيرات بحذر.

-

إعادة تدوير البنية التحتية واعتبارات نهاية الحياة

إلى جانب الامتثال التنظيمي ، تؤثر الدفع الأوسع للاقتصاد الدائري على كيفية عرض ABS وإدارتها في نهاية العمر.

-

قابلية إعادة تدوير ABS: ABS هو لدائن حرارية ، مما يعني أنه يمكن أن يذوب نظريًا وإعادة معالجته عدة مرات. هذا يجعلها قابلة لإعادة التدوير ميكانيكيا ، غالبًا من خلال تمزيقها وغسلها وإعادة تكسيرها.

-

التحديات في إعادة تدوير البنية التحتية: على الرغم من قابليتها لإعادة تدويرها ، فإن ABS غالبًا ما تواجه تحديات في تيارات إعادة تدوير البلدية على نطاق واسع (جمع الرصيف) نظرًا لأنه ينتهي غالبًا في مخاليط معقدة من المواد في النفايات الإلكترونية (النفايات الإلكترونية) أو البضائع المتينة. وهذا يجعل الإنتاج الفعال للفرز وإعادة التدوير عالي الجودة صعبًا بالنسبة للجمع على نطاق واسع.

-

مبادرات الصناعة: يستكشف العديد من الشركات المصنعة طرقًا لدمج ما بعد المستهلك (PCR) وإعادة تدوير ما بعد الصناعة (PIR) في منتجات جديدة. تقدم التقدم في تقنيات الفرز (مثل الفصل الإلكتروستاتيكي) وتطوير طرق إعادة التدوير الكيميائية (إزالة البلمرة) طرقًا واعدة لإعادة تدوير ABS أكثر فعالية وعالية الجودة في المستقبل ، بهدف إغلاق الحلقة على هذه المادة القيمة.

التطورات الحديثة والاتجاهات المستقبلية

المناظر الطبيعية من قولبة حقن ABS ليست ثابتة. تدفع البحث والتطوير المستمر حدود ما هو ممكن ، ومعالجة متطلبات السوق الجديدة ، والسعي لتحقيق أساليب إنتاج أكثر استدامة.

الابتكارات في مواد ABS

يتم توسيع براعة ABS باستمرار من خلال تطوير درجات جديدة من خلال خصائص محسّنة ومتخصصة ، والتي تلبي مجموعة من التطبيقات أكثر دائمة.

-

تطوير درجات القيمة المطلقة الجديدة ذات الخصائص المحسنة:

-

تحسين تثبيت اللهب (FR ABS): إلى جانب درجات FR القياسية ، توفر المستحضرات الجديدة تصنيفات V-0 أعلى (لكل 94) مع انخفاض محتوى الهالوجين أو خيارات خالية من الهالوجين تمامًا ، معالجة المخاوف البيئية والسلامة.

-

مقاومة الحرارة المعززة: يتم تطوير خلطات ABS الجديدة والسبائك (على سبيل المثال ، سبائك PC/ABS) لتحمل درجات حرارة أعلى ، وتوسيع استخدامها في مكونات السيارات تحت الغدد أو أكثر من العلب الإلكترونية المتطلب.

-

تحسين استقرار الأشعة فوق البنفسجية: بالنسبة للتطبيقات الخارجية ، توفر درجات ABS الجديدة التي تستقر فوق الأشعة فوق البنفسجية مقاومة فائقة للتدهور ، وتلاشي الألوان ، وفقدان الممتلكات من التعرض لفترة طويلة من الشمس ، مما يقلل من الحاجة إلى الطلاءات المكلفة بعد التمرير.

-

ABS من الدرجة الطبية: تطوير الدرجات ذات التوافق الحيوي المعزز ، ومقاومة تعقيم أفضل (على سبيل المثال ، لإشعاع جاما) ، وقابلية التتبع لمتطلبات الجهاز الطبي الصارم.

-

تركيبات عالية اللمعان وذات اللمعان المنخفض: تم تحسين المواد لتحقيق التشطيبات الجمالية المحددة باستمرار مباشرة من القالب ، مما يقلل من الاعتماد على عمليات الطلاء الثانوية.

-

ABS موصل ومضاد للثبات: الدرجات ذات الإضافات المحددة لتوفير الموصلية الكهربائية أو تبديد الشحنات الثابتة ، وهي حاسمة للمكونات الإلكترونية الحساسة أو البيئات المتفجرة.

-

التقدم في تكنولوجيا صب الحقن

يؤدي التقدم التكنولوجي في آلات صب الحقن والمعدات المساعدة إلى عمليات تصنيع أكثر دقة وفعالية وذكية.

-

الأتمتة والروبوتات:

-

زيادة تكامل الأسلحة الآلية لإزالة الأجزاء الآلية ، التنفس ، إدراج التحميل ، التجميع ، والتغليف. هذا يقلل من تكاليف العمالة ، ويحسن تناسق الدورة ، ويقلل من الخطأ البشري.

-

تكتسب الروبوتات التعاونية (Cobots) أيضًا جرًا ، تعمل جنبًا إلى جنب مع المشغلين البشريين في خلايا تصنيع أكثر مرونة.

-

-

أنظمة مراقبة والتحكم في العملية:

-

الحصول على البيانات في الوقت الحقيقي: تقوم أجهزة الاستشعار المتقدمة داخل القالب والآلة الآن بجمع كميات هائلة من البيانات حول درجة الحرارة والضغط ومعدلات التدفق وملامح التبريد في الوقت الفعلي.

-

التحليلات التنبؤية وتكامل الذكاء الاصطناعي: يتم استخدام خوارزميات الذكاء الاصطناعي والتعلم الآلي لتحليل هذه البيانات ، والتنبؤ بالعيوب المحتملة قبل حدوثها ، وتحسين معلمات العملية بشكل مستقل ، وتحديد أنماط للتحسين المستمر.

-

التحكم في الحلقة المغلقة: الأنظمة التي تعدل تلقائيًا معلمات الماكينة (على سبيل المثال ، سرعة الحقن ، والضغط) استجابةً للتغذية المرتدة في الوقت الفعلي ، وضمان جودة جزء ثابت على الرغم من الاختلافات البسيطة أو البيئة.

-

المراقبة المستندة إلى مجموعة النظراء: تتيح قدرات المراقبة والتحكم عن بُعد الشركات المصنعة بإدارة آلات متعددة عبر مواقع مختلفة واستكشاف المشكلات من أي مكان.

-

-

الدقة والتمثيل الدقيق: تتيح التقدم في التحكم في الماكينة وتكنولوجيا العفن إنتاج أجزاء ABS أصغر وأكثر تعقيدًا بشكل متزايد مع التحمل الضيق بشكل استثنائي ، وفتح إمكانيات جديدة في الأجهزة الطبية والإلكترونات الدقيقة والمنتجات الاستهلاكية المتخصصة.

الممارسات المستدامة

مع تزايد الوعي البيئي ، تركز صناعة صب الحقن ، بما في ذلك معالجة ABS ، بشكل أكبر على الاستدامة.

-

إعادة تدوير مواد ABS:

-

زيادة استخدام ما بعد المستهلك وإعادة إعادة الصناعة: الجهود المبذولة لدمج المزيد من ABS المعاد تدويرها في منتجات جديدة دون حل وسط كبير على الأداء. وهذا يشمل برامج تجميع وفرز قوية.

-

إعادة التدوير الكيميائي: تستكشف التقنيات الناشئة العمليات الكيميائية لتحطيم البوليمرات ABS إلى مونومراتها المكونة ، والتي يمكن إعادة صياغتها بعد ذلك إلى ABS عذراء الجودة ، مما يوفر اقتصادًا دائريًا حقيقيًا للمادة.

-

-

تقليل استهلاك الطاقة:

-

آلات صب الحقن الكهروضوئية: هذه الآلات أكثر كفاءة في الطاقة من الآلات الهيدروليكية التقليدية ، وتستهلك طاقة أقل ، وتوليد حرارة أقل ، وتقديم دقة أكبر.

-

أنظمة التبريد الأمثل: يقلل المبردات الأكثر كفاءة وتصميمات تبريد العفن من الطلب على الطاقة للتحكم في درجة الحرارة.

-

استرداد حرارة النفايات: الأنظمة المصممة لالتقاط وإعادة استخدام حرارة النفايات الناتجة أثناء عملية القولبة.

-

-

بدائل قائمة على الحيوية وقابلة للتحلل (مرحلة البحث): في حين أن التحدي للبلاستيك الحراري مثل ABS ، يستمر البحث في تطوير البوليمرات الحيوية أو القابلة للتحلل الحيوي والتي يمكن أن تخدم تطبيقات مماثلة على المدى الطويل ، مما يقلل من الاعتماد على الوقود الأحفوري.

-

الوزن الخفيف: تركز استراتيجيات التصميم على تقليل استخدام المواد مع الحفاظ على سلامة جزء يساهم في انخفاض استهلاك المواد الخام وتقليل الطاقة للنقل.